磁悬浮压缩机消声器的设计

2022-02-10□李媛

□ 李 媛

特灵科技亚太研发中心 上海 200051

1 设计背景

在大冷量范围内,原有四压缩机风冷离心机组单台压缩机制冷量最大为310 t,和竞争对手相比,存在能效低、成本高的缺点。为顺应市场需求,提升竞争力,创造新机会,笔者所在单位决定采用大制冷量的磁悬浮压缩机,设计三压缩机风冷离心机组,将整机制冷量提升至1 500 t,应用于数据中心。

2 整体布局

三压缩机风冷离心机组组成如图1所示。三压缩机风冷离心机组由底座组件、压缩机组件、蒸发器组件、电控柜、冷凝器组件、风机、底座支撑、相应管道等组成。

▲图1 三压缩机风冷离心机组组成

正视电控柜,机组左侧为回路1,机组右侧为回路2。远离电控柜的磁悬浮压缩机代号为A,靠近电控柜的磁悬浮压缩机代号为B。

三压缩机风冷离心机组系统简图如图2所示。根据系统简图,回路1采用一个磁悬浮压缩机,回路2采用两个磁悬浮压缩机的布局。为最大化共用零部件,并考虑到装配过程,保持蒸发器组件位置不动,沿轴线中心布置。为方便管道连接及电气走线前方无遮挡,三压缩机风冷离心机组保留1A压缩机位置,取消原四压缩机风冷离心机组1B压缩机。两机组的布局分别如图3、图4所示。三压缩风冷离心机组总体布局中,1A、2A、2B压缩机与原四压缩机风冷离心机组的压缩机位置保持一致。压缩机位置确定之后,便可进行消声器支撑及连接的设计。

▲图2 三压缩机风冷离心机组系统简图

▲图3 四压缩机风冷离心机组布局▲图4 三压缩机风冷离心机组布局

3 消声器组件设计

磁悬浮压缩机组件如图5所示,压缩机供应商提供的零部件包括磁悬浮压缩机、单向阀、连接法兰等。

▲图5 磁悬浮压缩机组件

由于大制冷量磁悬浮压缩机噪声较大,因此需要设计消声器组件,以减小噪声。消声器安装在该压缩机排气口单向阀之后,与出口连接有两种方案。

消声器组件设计方案一如图6 所示,设计圆形法兰替换单向阀右侧的方形连接法兰,并用双头螺柱取代M16螺栓与单向阀进行连接。

▲图6 消声器组件设计方案一▲图7 消声器组件设计方案二

消声器组件设计方案二如图7所示,保留单向阀右侧的方形连接法兰,通过过渡铜管,与消声器组件圆盘进行焊接。

经分析,方案一为保证连接可靠性,圆形法兰厚度较大,结构复杂,成本较高。压缩机供应商提供的方形连接法兰内部存在特殊结构,若自行设计进行替换,会存在一定风险。方案二通过过渡铜管直接与消声器组件圆盘焊接,无需打孔,成本较低,可靠性高。

从安全及成本角度出发,最终选择方案二。为保持吊装的稳定性,保持机组的整体水平,需要设计两个吊耳。将铭牌贴于消声器壳体正上方两个吊耳之间,方便在机组中进行查看。消声器组件在机组中的安装位置如图8所示。

▲图8 消声器组件安装位置

4 消声器组件装配

消声器组件装配过程如下:

(1) 将消声器的法兰组件拆除,如图9所示,方便后续装入消声材料;

▲图9 拆除法兰组件

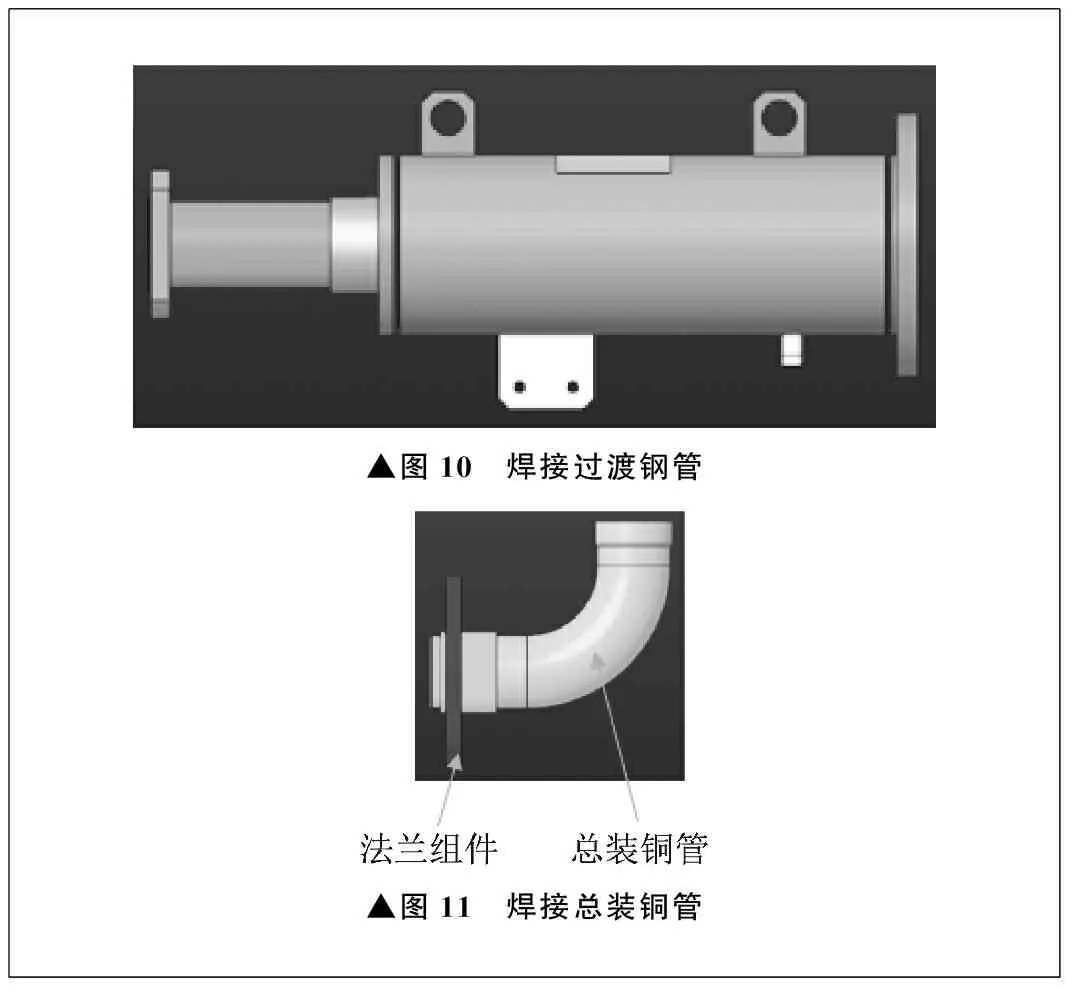

(2) 将消声器壳体组件圆盘与过渡铜管进行焊接,如图10所示,再与压缩机单向阀方形连接法兰进行焊接,同时法兰组件与后续总装铜管进行焊接,如图11所示;

▲图10 焊接过渡钢管▲图11 焊接总装铜管

(3) 将消声材料从右侧装入消声器壳体中,如图12所示;

▲图12 装入消声材料▲图13 拧紧组件

(4) 壳体法兰上安装O形密封圈,通过螺栓、螺母拧紧,如图13所示;

(5) 将消声器组件作为一个整体进行吊装,与压缩机进行组装,后续固定。

5 消声器支撑板及连接件设计

为减少机组运行的噪声及管道振动,对消声器进行固定。不同压缩机上,消声器的装配位置也有所不同。从工艺性、可靠性及便于装配等角度考虑,消声器支撑板及连接件设计如图14所示。区域1为壳体连接件与支撑板的固定,区域2为支撑板与消声器连接件的固定,各横梁上的方形线框为消声器连接件与底部横梁的固定。

▲图14 消声器支撑板及连接件设计

为减少零部件加工,需设计一款共用支撑板,可通用于三台压缩机消声器在机组不同部位上进行固定。通过支撑板上部不同孔位与壳体连接板进行安装,1A压缩机上的消声器用I、J两孔,2A和2B压缩机上的消声器均用H、I两孔。为方便调节,支撑板下部通过腰型孔M与消声器连接件固定。支撑板展平图如图15所示,1A、2B连接件展平图如图16所示,2A连接件展平图如图17所示。

▲图15 支撑板展平图▲图16 1A、2B连接件展平图▲图17 2A连接件展平图

为最大化共用零部件,保持底座组件不变,同时借用底座横梁上原有孔位,进行消声器连接件的设计。由于横梁1和横梁2的间距与横梁3和横梁4的间距相同,且横梁上的孔位也相同,因此1A和2B压缩机消声器的连接件使用同一款连接件。

消声器的连接件在加工中心上进行制造,先冲孔后折弯,其厚度为2.5 mm。该零件设计为完全对称结构,即关于中心线前后、左右对称,无需辨别折弯方向,方便工人加工和后续装配。 1A、2B孔用于和支撑板连接,C孔与底座横梁固定。

用于2A压缩机消声器的连接件由于装配空间限制,需重新设计。

借用横梁5上的安装孔,通过2A连接件右侧两个孔位与支撑板进行固定。2A孔和D孔沿中心线前后对称设计,无需识别折弯方向。

6 螺栓强度及密封性验证

由于受到冲击力,螺栓在工作过程中可能失效、断裂,并存在泄漏风险。消声器组件两片连接法兰厚度均为20 mm,供应商建议使用八个M16螺栓进行固定。根据既有的工程经验,该机组常用螺栓等级为8.8级,M12螺栓应该可以满足要求。对此,从成本及后期物料维护方面考虑,对M12螺栓进行强度及密封性分析。消声器设计参数和螺栓参数分别见表1、表2。

表1 消声器设计参数

表2 螺栓参数

整个受力面积S为:

S=π(D/2)2= 22 167 mm2

整个密封面受力F为:

F=PSS=42 117.3 N

螺栓相对刚性因数ΔF与螺栓的刚度和被连接件的刚度有关,有:

ΔF=Cb/(Cb+Cm)

(1)

式中:Cb为螺栓刚度因数;Cm为被连接件刚度因数。

螺栓相对刚性因数见表3。

表3 螺栓相对刚性因数

在强度分析中,使用O形橡胶密封圈,螺栓相对刚性因数按橡胶垫片取0.9,并考虑设计因子。

单个螺栓所受总拉力F1为:

F1=F0+K0ΔFF/n

(2)

单个螺栓剩余总预紧力F2为:

F2=F1-F

(3)

单个螺栓受力面积S1为:

S1=π[(d-0.938 3m)/2]2

(4)

单个螺栓所受应力P为:

P=F1/S1

(5)

在密封分析中,按照最恶劣情况,即无垫片进行考虑,螺栓相对刚性因数取0.2,螺栓所受总拉力F3为:

F3=F0n+ ΔFF

(6)

总剩余预紧力F4为:

F4=F3-F

(7)

工作载荷下的安全因数K为:

K=F4/F

(8)

将参数代入,得到分析计算表,见表4。

表4 分析计算表

8.8级螺栓的抗拉强度为800 MPa,屈服极限为640 MPa,根据计算,M12螺栓所受压力小于640 MPa,故无断裂风险。理论剩余预紧力推荐值见表5,该连接为紧密连接,故螺栓剩余预紧力大于1.5~1.8倍工作载荷无泄漏风险,即安全因数大于1.8视为安全。根据计算,M12螺栓的安全因数为6.24,无泄漏风险。

表5 理论剩余预紧力推荐值

鉴于上述计算,对设计进行改善,将消声器两片法兰上直径为18 mm的通孔更新为直径为14 mm的通孔,用于M12螺栓的连接,并且更新配套M12螺母及物料表。

7 结束语

从公用性及成本方面考虑,三压缩机风冷离心机组沿用底座组件横梁上原有孔位对消声器进行固定,只需在对应横梁上焊接螺母,减少新零件设计,便于操作,降低成本。

从制造和装配的角度出发,根据消声器的不同装配位置,设计共用支撑板及对称的连接件,便于加工和安装。

从安全的角度出发,对M12螺栓进行强度及密封性分析计算,以满足设计要求,并降低成本。