炼化厂离心式风机的维护与保养技术

2022-02-08吴世奇

吴世奇

(中国石油大庆炼化公司,黑龙江大庆 163422)

0 引言

离心式风机的主要组成包括叶轮、转子、轴承、轮毂、防磨板等,任何构件出现故障都会对风机的整体运行带来不良影响,因此做好日常的养护、检查尤为关键。预防性检修也是日常维护的一项重要任务,其目的是准确识别潜在的隐患,在尚未引起严重故障时进行及时、有效的处理,使得风机始终保持在良好工况下运行。其中,转子是离心式风机的重要组成零件,同时由于长时间的高负荷运行,容易出现转子不对中、不平衡等故障。在离心式风机的日常养护中,要特别留意转子运行情况,发现有异常振动时立即展开分析,及时采取对策,维护机组设备的安全与稳定运行。

1 炼化厂离心式风机的日常维护与保养

1.1 叶轮的清洁与维护

将离心式风机拆解后,观察风机叶轮表面是否有灰尘、油垢,如果有,需要使用毛刷将灰尘扫干净,对于油垢可以用纱布或棉签蘸取少量的汽油进行擦拭。观察叶轮焊缝处有无灰尘,可使用吹风机将夹杂在焊缝中的灰尘吹出。如果叶轮处的铆钉有松动的情况,要使用扳手拧紧,若铆钉有较为严重的磨损或生锈需要立即更换。另外,根据以往的风机维护经验,铆钉严重磨损可能是因为风机安装不规范导致连接处产生摩擦,因此除更换磨损的铆钉外,还要检查风机安装是否合理。对于使用年限较长的风机,还有可能出现叶轮局部磨穿的情况,要选择铁板及时补焊到磨穿位置,为保证修补效果,要求铁板厚度必须大于正常叶轮的厚度,并且铁板要完全遮住穿孔,焊补结束后,还要保证每一片叶轮的重量相等,同时注意避免焊接后叶轮发生变形,以焊补后叶轮表面整体、无明显裂缝为宜。

1.2 定期更换叶片防磨头

风机叶片的防磨头由碳化铬合金制成,表面硬度可以达到60 HRC 以上,主要作用是保护叶片,防止其在高速转动中与空气中的粉尘颗粒等碰撞而遭受磨蚀。在日常的维护保养中,重点检查叶片防磨头的磨损情况,并且对照相关的标准,如果发现磨损情况较为严重,超过了允许标准,意味着防磨头已经失去保护叶片的功能,需要及时更换。首先将原来的防磨头或防磨板切割掉,将切割面打磨平整后,再选择合适的新的防磨头、防磨板焊接到叶片上。要保证焊接后新的防磨头与叶片型线能够紧密贴合,并且错台高度差要控制在10 mm 以内,更换防磨头后的叶片,与其他叶片之间的重量差值不得超过20 g。

1.3 轴承的检查与更换

轴和轴承是离心式风机的重要组成部分。在日常养护中,注意观察轴端密封情况,由于机械振动、高速转动等原因,轴端密封腐蚀、泄漏的情况十分常见,如果检查发现轴端磨损严重或有明显泄漏情况,要及时采取更换密封装置的措施。轴的弯曲度检测也是设备日常维护的一项内容,使用仪器检测轴弯曲度是否超出正常范围,如果超出量在标准值的5%以内,可以借助工具进行校正,如果弯曲度超过标准值的5%,则需要更换新的直轴。滑动轴承主要存在润滑不足和磨损严重两种问题,在设备保养时,如果发现有润滑不足的情况,首先要清理轴承沟槽内的杂质,如粉尘、油泥等,然后再注入新的润滑油。如果轴承内外套有明显的裂隙或腐蚀,或轴承内套与轴颈松动,则需要更换新轴承。

1.4 轮毂的检测与维护

轮毂磨损严重或破裂在使用时间较长的风机设备中较为常见,由于轮毂的维修价值不大,在日常检查与维护时发现严重磨损、破裂等情况后,直接更换即可。首先将叶轮从轮毂上取下,然后拆卸固定轮毂的螺丝,通常情况风机的轮毂与轴采用过盈配合,可以直接拉取将其拆卸下来,如果拆卸有一定难度,也可尝试加热法,轮毂膨胀后很容易取下。然后将轴表面与轮毂接触的部分清理干净,将新的轮毂安装到轴上,拧紧螺丝后安装叶片,完成轮毂的更换后,还要注意检测轮毂瓢偏的大小,要偏移量不超过100 mm 位移。

2 炼化厂离心式风机的故障诊断

2.1 转子不平衡故障

离心式风机的日常维护中,除了要做到轴承、叶片等重要构件的工况检查与养护外,还应结合以往的经验准确识别故障隐患,提前采取预防措施避免故障的扩大化。其中,转子不平衡是一种常见的故障,导致这一故障的原因有多种,如转子加工制作过程中存在瑕疵,安装不规范,以及转子长时间使用出现磨损等。转子质心不在旋转轴上,在高速转动时产生偏心距,进而出现异常振动。

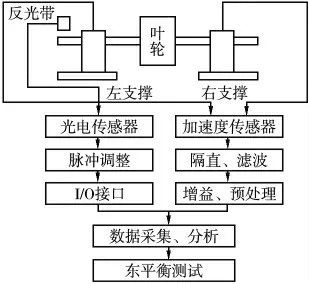

2.2 转子动平衡测试

转子出现异常振动后,需要计算出校正量(配重)的大小和振动相位,然后根据计算结果去调整转子,使其重新恢复平衡。为获得校正量与振动相位,要进行动平衡测试。常用的动平衡测试仪器有两种,即光电传感器和电涡流传感器。以光电传感器为例,其测试方法为:在离心式风机的叶轮两端各设置一个带有轴承座的支撑,然后在左、右支撑上分别安装1 台压电式加速度传感器,当离心式风机启动运行时,利用传感器采集叶轮两端的振动信号。对于采集到的振动信号,分别做隔直、滤波、放大和预处理,最后使用数模转换器将模拟信号转化成数字信号。与此同时,在叶轮的转轴处放置1 台光电传感器,用于收集相位基准和转子转速。该传感器获得的脉冲信号(相位信号、转速信号)做脉冲整形处理后,也被转化成数字信号,将两种数字信号录入到数据采集卡中,由计算机做进一步的分析处理,即可得出转子不平衡的故障原因,在此基础上进行动平衡测试,求出可以维持转子平衡运转的相位、振幅、校正质量等参数,为下一步的转子维修提供了数据参考。转子动平衡测试流程如图1 所示。

图1 动平衡测试流程

2.3 炼化厂离心式风机故障诊断与处理

2.3.1 离心式风机振动异常检测

某炼化厂在日常检测中发现离心式风机振动值偏大,技术人员根据数据采集器提供的数据,确定为转子平衡精度差导致的,随后使用DB-062 型转子动平衡仪进行了测试。该机组由4 部分组成,除了离心式风机外,还有电机、联轴器和轴承座,分别在电机两侧、轴承座两侧设置了振动测点,使用动平衡仪分别测量振动值,测点布置如图2 所示,测试中设备参数设置为:电机的运行电压380 V,额定功率50 kW,额定转速1300 r/min。离心式风机的叶片数量为12 片,转子直径为1200 mm,转子重量1.2 t。

图2 机组传动和测点位置

2.3.2 振动测试结果与故障分析

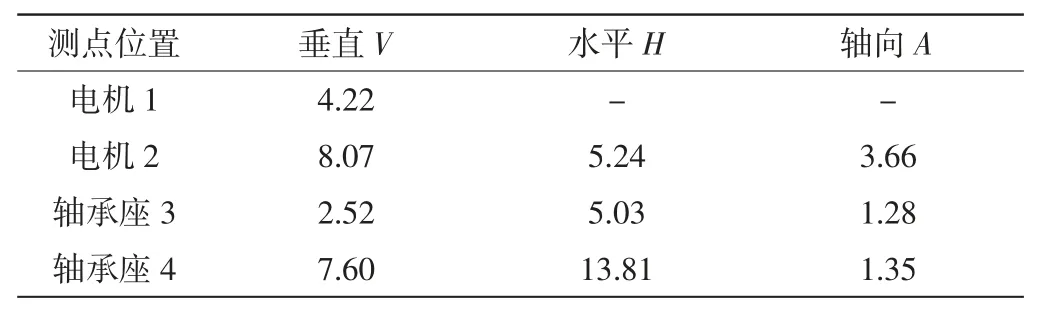

离心式风机4 个测点在不同方向上测得的振动数据见表1,可以发现轴承座4 的水平振动最为明显,达到了13.81 mm/s。

表1 风机各测点的振动值 mm/s

2.3.3 动平衡测试将反光带贴在风机转轴上,将光电传感器的探头对准反光带,两者之间距离50 mm,用于采集振动信号的转子平衡仪分别放在4 个测点处。启动离心式风机,其转速达到正常工作转速后,记录此时的振动量A,幅值为14.7 mm/s,相位为216°。选择试重为155 g,并将试重添加到风机叶轮边缘,相位设置为0°,重新启动机组使其达到正常转速,记录下此时的振动量A1,幅值为22.2 mm/s,相位为150°。计算影响系数α:

建立平衡方程:

将式(2)变换,并带入式(1),可得:

根据式(3)可知,实际配重为108 g,相位为263.2°。对叶片进行配重后,使机组达到正常转速,再次测量4 个测点的振动值,统计结果见表2。

表2 动平衡后风机各测点的振动值 mm/s

对比表2 和表1,可以发现转子经过动平衡处理后,各个测点的振动值均有所下降。尤其是轴承座4 在垂直和水平方向上的振动改善效果明显,达到了机组稳定、安全运行要求。

3 结语

在离心式风机的日常养护中,应重点做好叶轮、轴承、耐磨板等重要构件的检查、养护,保证风机始终以良好工况运行。风机转子异常振动是一类常见故障,可通过动平衡测试,确定并添加配重,使振动量重新回归到正常范围以内。下一步,炼化厂还要继续完善风机养护管理制度,确保日常维护、保养落到实处,进而保障风机等重要设备稳定和可靠地运行。