往复压缩机无级气量调节在煤液化的应用

2022-02-08李建新王喜武

李建新,王喜武

(国家能源集团鄂尔多斯煤制油分公司,内蒙古鄂尔多斯 017209)

0 引言

往复式压缩机作为石油化工领域的“通用机械”,将原动机的动力能转化为气体的压力能,提升气体压力和气体输送而被广泛应用,发挥着不可替代的作用。往复式压缩机具有输送气量相对较小、排气压力高、出口脉动大等固有属性,生产规模扩大后设备更是趋向于大型化,因此近年来对往复式压缩机的研究更加专注于运行控制、故障诊断、节能降耗等方面。

往复式压缩机的气量调节有多种方式,目前国内外常用的方式有旁路调节、可变余隙调节、变频调节、全行程顶开吸气阀和部分行程顶开吸气阀调节等。经过众多专家学者研究证明,部分行程顶开吸气阀调节方式具有效率高、可靠性高、能耗低、调节范围广、操作简单等诸多优点,也被称为无级气量调节。

针对煤液化装置的循环氢压缩机而言,每台机组的额定流量为70 713 m3/h,而装置系统需要的循环氢气流量为95 000 m3/h,需要一台机组全部并入运行,另一台机组只需要34%的流量并入系统,其余66%的流量需要旁路调节,造成巨大的电能浪费。从节能降耗角度出发,引进无级气量调节系统进行优化操作。

1 无级气量调节技术主要发展历程

压缩机无级气量调节技术在国外研发起步较早,1972 年,美国英格索兰公司(Ingersoll-Rand)开发的无级气量调节系统,采用气动液压控制,可保持吸气阀打开,根据生产需要进行卸载,但在工业中没有得到充分应用。20 世纪90 年代后期,美国德莱赛兰(Dresser-Rand)在气量调节系统上开始采用电子控制装置,并得到了成功应用。奥地利贺尔碧格(Hoerbiger)公司在气阀方面进行深入探索,1995 年开发出了HydroCOM 系统并申请了专利,节能效果突出,1997 年首次推入市场应用。2012 年在德国展示了新一代无级气量调节系统eHydroCOM,工作原理与HydroCOM 相同,区别在于舍弃了液压系统和液压元件,使用电磁驱动系统取代液压系统,仅有数据和电力线缆与控制柜连接,此系统将成为未来发展趋势。但因价格昂贵,在国内的应用受到很大限制,同时也激起了国内的研发步伐。

在国内,多家研究机构研究将在压缩机气阀的流量控制改为无级气量调节系统,其中浙江大学进行了比较深入的研究,不断改进控制吸气阀的工作时间占比,最终达到无级气量调节的目的。也有不少的研究机构成功借鉴了国外运行成熟的无级气量调节的设计理念,通过不断的升级改造,形成自主知识产权的控制系统,如无锡康茨压缩机配件与系统有限公司开发的DidroCOM 气量无级调节系统,无级调节与分挡调节相结合的集成化控制方案填补了进口系统的空白,保留原有压缩机全行程顶开吸气阀的分档控制器,为无级控制系统故障期间(HPU 液压油站正常)压缩机正常启停护航,智能人机信息交换界面使得各项参数设置简洁高效,该系统在煤制油技术上已经得到了成功应用。

2 往复式压缩机气量调节方法

2.1 旁路调节

旁路调节是将压缩机出口的高温高压气体通过排气管线、冷却器、分液罐、调节阀等返回至压缩机入口的一种调节方法。虽然能有效调节生产系统所需的气量,但都是压缩机耗能做功之后的高压气体返回来实现气量调节。调节阀承受较高的差压,阀组件的磨损、振动、噪声是此种调节方式的弊端。

2.2 可变余隙调节

在压缩机的气缸上,除固定余隙容积外,另外设有一定的空腔,调节时接入气缸工作腔,使余隙容积増大,容积系数减小,排气量降低,这就是余隙腔调节的工作原理。按照补助容积接入的方式不同,又分为连续的、分级的以及间断的调节,多用于大型工艺压缩机。这种调节方式的主要缺点是:通常是手动调节,且响应速度慢,一般需与其他调节方式配合使用。可调余隙调节只对气缸盖侧调节,调节范围一般为60%~100%,调节范围相对较窄,系统的可靠性较差,易损件多,难于维护。

2.3 变频调节

转速调节即通过改变压缩机的转速来调节排气量。这种调节的优点是气量连续、功率消耗小、压缩机各级压力比保持不变、压缩机不需设专门的调节机构等;但它仅广泛使用在驱动机为内燃机和汽轮机的压缩机上,如果驱动机为电机,则需要配置变频器。由于大功率、高压变频器价格昂贵,而且需要大量的维护、维修工作,因此,目前在电机驱动的往复式压缩机上很少采用该方法。此外,变转速调节可能会对压缩机的工作产生不良影响,如气阀颤振、部件磨损大、振动増加、润滑不充分等,限制了该方法的应用。

2.4 全部行程顶开吸气阀调节

全部行程顶开吸气阀调节是在压缩机活塞运行的全部行程中,吸气阀始终处于强制顶开状态,气体从压缩机吸气阀吸入压缩后又从吸气阀排出的过程。对于双作用式压缩机而言,再加上固定余隙的配合调节,根据电磁阀控制的仪表风作用在吸气阀上卸荷器的设计布置,多数可以分为0%、25%、50%、75%、100%等分挡控制的有级调节方式。该调节方式调节跨度大,只适用于粗调节,最适合用于大型往复式压缩机开停机,保证压缩机开机时从空载逐步加载、停机时由满载逐步降至空载的一个控制过程,压缩机正常运行期间并不参与气量控制。

2.5 部分行程顶开吸气阀调节

部分行程顶开吸气阀调节是在吸气阀上安装液压驱动的执行机构,使吸气阀延迟关闭并控制关闭时间,从而获得不同的排气量,它能够实现0~100%全量程的无级、连续调节。此种调节只压缩实际需要的气体,利用回流省功的原理,使压缩机指示功消耗与实际容量流量成正比,具有调节效率高、气量调节连续的优点,是一种节能效果显著的气量调节方式。由于对执行机构的动态响应、可靠性,对控制系统的稳定性等有非常高的要求,因此研发难度大。

3 煤液化技术应用的无级气量调节原理与系统组成

3.1 调节原理

往复式压缩机的工作原理是将电机的圆周运动,通过曲轴连杆机构转化为活塞杆的往复式直线运动。活塞杆带动活塞在气缸中同样实现往复式直线运动,使得气缸的两侧形成容积交替变化的双作用式做功单元。在电机旋转一周中气缸内部两侧分别形成膨胀、吸气、压缩、排气4 个阶段。

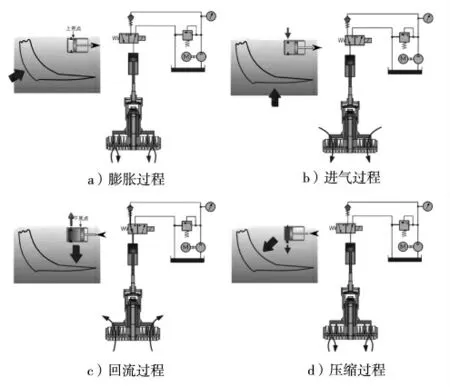

在无级气量调节过程中,压缩阶段吸气阀被执行机构强制打开,延迟关闭时间,一定量的气体便会回流到压缩机入口,实际形成了膨胀、吸气、回流、压缩、排气5 个阶段,这部分回流气体理论上未经压缩所以没有温升、也没有消耗电机的电能,这就是无级气量调节系统节能原理(图1)。在某一个精确定义的时间点,卸荷器复位后吸气阀关闭,只有保留在气缸内的气体参与压缩过程,在满足工艺气量要求的同时节约电能。

图1 无级气量调节原理

3.2 系统组成

系统由五大部分组成,分别为HPU 液压油站、ECU 机柜、液压执行器、分档调节器和专用气阀。

在无级气量调节系统内嵌入分挡调节器,也就是保留了压缩机原有的全部行程顶开吸气阀调节方式,主要是考虑无级气量调节系统故障期间(HPU 液压油站正常),可以通过分挡调节器进行压缩机的零负荷启动、逐步加载运行和停机过程中逐步降载至零负荷停机而专门设置的调节方式。如果缺少分挡调节器,无级气量调节系统故障期间,压缩机无法进行正常启停,只能带载启停,对驱动电机、压缩机动力部件都有很大的冲击力,甚至可能造成机组主要动力部件损坏。

3.2.1 HPU 液压油站

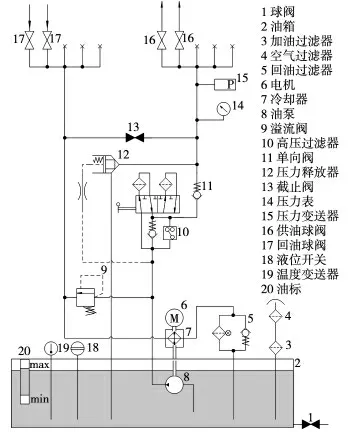

HPU 液压油站主要用于为活塞压缩机无级气量调节系统提供液压能源,工作原理如图2 所示。

图2 HPU 液压油站工作原理

3.2.2 ECU 机柜

ECU 机柜提供DidroCOM 系统内部和用户DCS控制系统的信号交换处理功能,是连接DidroCOM和用户DCS 系统的桥梁。主要包含24 VDC 电源模块、接口控制单元、压缩机活塞相位信号、高压油站相关参数信号等,通过PLC 程序控制,RS-485 总 线控制执行机构中高频电磁阀动作频次,从而实现无级气量调节目的。

3.2.3 液压执行器

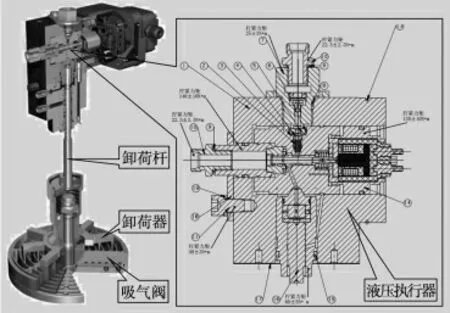

液压执行器是一组通过卸荷器对气阀进行控制的部件总和,由HPU 液压油站提供实现该动作功能所需的机械动力,ECU 进行实时控制、提供电源。

液压执行器装置为高速数字控制阀总成,结构紧凑、响应快速、动作准确、重复性好、抗污染能力强、内泄漏小、可靠性高,最显著的特点是能够直接接受数字信号实现对液压柱塞直线运动的高速控制,从而实现对压缩机进气阀的高速启闭控制。

工作原理:压力油从进油口管接头组件流入,经单向阀流入活塞中,当无触发信号时,控制口与进油口连通,通过柱塞推动负载运动。当有触发信号时,线圈通电,控制口与进油口断开、控制口与出油口连通,在负载反力的作用下控制口油液从出油口排出,活塞杆回位;线圈断电,控制口与进油口连通、控制口与出油口断开,液压油由进油口进入控制口、柱塞推动气阀卸荷器、阀片运动(图3)。

图3 液压执行器

3.2.4 分挡调节器

对于无级气量调节系统来讲,HPU 液压油站输出的高压进油管线可以用一根总管供油,再分支到各个液压执行器直接提供动力源即可实现无级气量调节。根据压缩机的特殊工艺要求,在每一分支高压进油管线上安装电磁阀,再对每一分支电磁阀进行编程控制,使之达到压缩机原有的全部行程顶开吸气阀调节方式,即为分挡调节器。

分档调节器分为停用状态和投用状态。停用状态即电磁阀处于失电常开状态,确保各个分支高压进油畅通,该状态为无级气量调节系统的应用状态;投用状态即为电磁阀得电关闭状态,确保各个分支高压进油切断,该状态为全部行程顶开吸气阀调节的应用状态。其中控制权限为分挡控制优先于无级气量调节控制。

3.2.5 专用气阀

无级气量调节系统配合使用的气阀为专用气阀,与传统的全行程顶开吸气阀调节系统所用的气阀有着本质的不同。

(1)气阀的动作频率不同。全行程顶开吸气阀调节系统所用的气阀根据压缩机的运行转速及输送气体的差压进行自然状态的启闭动作,对于阀片弹簧、卸荷器弹簧的动作灵敏程度没有苛刻的要求;对于专用气阀而言,因为对气量的控制要求,因此要对气阀的启闭动作时间进行实时控制,要求气阀的阀片启闭动作灵敏、弹簧部件精准可靠。

(2)气阀的通量不同。全行程顶开吸气阀调节系统所用的气阀为平面阀,气体流通阻力大、通量小;专用气阀采用最新研发的型面网状阀,气体流通阻力较小、通量大(图4)。

图4 型面网状阀

(3)气阀的结构形式不同。原始设计的吸气阀为全行程调节式吸气阀,专用气阀为部分行程调节式吸气阀,从卸荷器顶杆部分有着本质的区别;原始设计的排气阀为开式气阀,气体通量大、设计强度相对较低、安全性相对较差;专用气阀因采用网状弧面气阀,同比气体通量大,所以升级为闭式气阀,安全性大幅度提高。

(4)气阀承受的压力冲击不同。主要体现在吸气阀上,全行程顶开吸气阀调节系统所用的气阀在活塞进行压缩冲程时承受的关闭压差相对缓慢;专用气阀在同期承受的关闭压差相对急促,冲击力相对较大,所以对吸气阀各部位的密封提出相对苛刻的要求。

通过上述分析,无级气量调节系统在初期调试过程中,遇到的吸气阀温度始终偏高的问题得以解决。

通过全行程顶开吸气阀调节系统所用的气阀与专用吸气阀各个密封部位设置对比可知,无级气量调节系统专用气阀对每个密封部位的要求非常苛刻,全行程顶开吸气阀调节系统所用气阀的密封抵挡不住专用气阀所受的压力冲击,这就是初期调试期间吸气阀温度偏高的原因。

4 煤液化技术应用无级气量调节节能效果分析

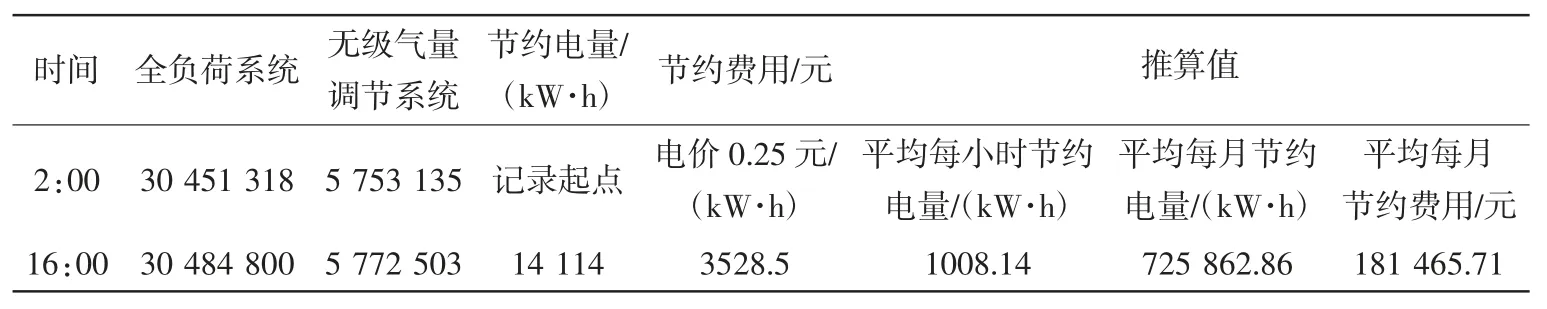

煤液化技术应用的无级气量调节节能效果分析见表1,平均每月节约费用约18 万元,节能效果显著。

表1 无级气量调节系统与全负荷系统运行数据

5 结语

概述往复式压缩机气量调节的发展历史,通过分析目前的往复式压缩机气量调节方式,最终煤液化技术选用最适合工艺生产的部分行程顶开吸气阀调节(即无级气量调节)方式。从理论论述到实际运行数据分析,充分证实无级气量调节节能效果在煤液化技术上的应用成效显著。