新型配网绝缘耐张线夹的研制及验证

2022-02-08孙运涛姜燕波李若谷

孙运涛,姜燕波,周 瑞,李 其,姚 欢,李若谷

(1.南京电力金具设计研究院有限公司,江苏南京 211500;2.云南省电力设计院有限公司,云南昆明 650000)

1 研制背景

随着电力系统升级改造速度不断加快,传统楔形绝缘耐张线夹的缺陷越发突出,不仅导致配网事故频发,甚至威胁了整条线路的安全运行。近年来,随着我国配电网规模的大幅增长,配网金具应用数量逐年攀升,金具质量因素在配网运行中的安全问题也逐渐凸显,包括结构设计、制造工艺和金具材料等方面的问题,导致传统楔形绝缘耐张线夹脱线、掉线事故频发,对电网的安全可靠供电特别是人身安全构成了极大的威胁。

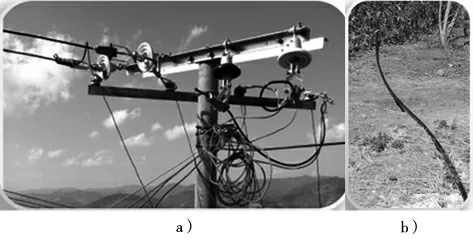

某10 kV 配电线路中发生绝缘导线掉线事故,对配电线路的安全稳定运行带来了巨大隐患和安全威胁(图1)。目前传统的楔形绝缘耐张线夹在配电线路中运用比较广泛,线夹本体由高强度铝合金铸造而成,在使用过程中不存在磁滞损耗,楔芯具有良好的抗氧化性能和良好的绝缘性等特点。然而,由于传统楔形绝缘耐张线夹的结构特点及绝缘导线绝缘层材料特点,造成配网掉线、绝缘层抽芯等事故频发,影响电网安全稳定运行。

图1 传统楔形绝缘耐张线夹掉线现场

2 结构优化设计

2.1 传统楔形绝缘耐张线夹结构分析

传统楔形绝缘耐张线夹壳体采用半封闭C 形结构,其外表面设置多道加强筋,用来增强线夹壳体的整体抗弯性能,楔芯采用具有良好绝缘性的ABS 材料。利用楔形“越拉越紧”的结构特点,实现线夹楔芯握住绝缘导线的目的。

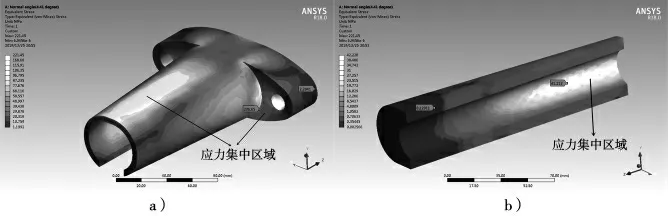

通过对传统楔形绝缘耐张线夹的壳体和楔芯进行应力分析(图2),发现线夹壳体在受力过程中应力分布很不均匀,主要集中在中间部位和两侧挂耳,容易造成线夹本体的疲劳受损。而楔芯的应力也主要集中在出口端的中间部位,不仅加速楔芯的老化,同时也可能出现部分绝缘导线表面应力值超过绝缘层可承受范围,出现导线绝缘层在应力过大处变形拉长,严重的将会导致绝缘层断裂。

图2 传统楔形绝缘耐张线夹壳体和楔芯的应力分布

深入分析可知,绝缘导线的抽芯或掉线事故,主要是绝缘耐张的楔芯提供给导线的握力值不足以提供导线自身的拉力。如何提高楔芯对导线的握力值,消除绝缘导线出现应力集中,成为解决问题的关键。为了解决传统楔形绝缘耐张线夹存在的问题,通过技术改进提升配电网的安全性和稳定性,有必要提出一种新型配网绝缘耐张线夹方案。

2.2 新型绝缘耐张线夹方案

新型配网绝缘耐张线夹结构组成如图3 所示,主要由壳体、楔芯、挂板和紧固件组成。壳体采用铝合金锻造成型,上、下壳体对称互扣形成封闭的圆形内腔,壳体外侧设置挂耳与挂板配合。上、下楔芯均采用含有短玻纤的高强度绝缘材料注塑成型,一侧采用铰链式结构,另一侧通过紧固件实现上、下楔芯与绝缘导线的紧固连接。挂板折弯部位采用锻压工艺,提高其抗弯性能。

图3 新型配网绝缘耐张线夹结构组成

针对传统绝缘耐张线夹出现导线应力集中和握力值不足问题,新型配网绝缘耐张线夹分别做出了相应调整:①上、下楔芯夹紧绝缘导线后的截面为圆形,其楔角与壳体的圆形内腔楔角一致,在两者的相对运行过程中能实现应力的均匀分布;②楔芯和壳体的楔角相对于传统楔形绝缘耐张线夹有所减小,同等拉力条件下增大了楔芯对绝缘导线的正压力,提高了绝缘耐张线夹对绝缘线的握着力;③通过在楔芯线槽内设置倒齿,增加楔芯与绝缘导线之间的摩擦因数,通过壳体内表面的机加工和调整楔芯材料,减小壳体与楔芯之间的摩擦因数;④上、下楔芯通过紧固件压紧绝缘导线,不仅给绝缘耐张线夹提供了一定的预紧力,而且避免了绝缘导线在特定情况下出现的掉线现象。

新型绝缘耐张线夹握力试验后的截面如图4 所示,可以看出绝缘导线和楔芯仍然保持为较完整的圆形,没有出现受力变形现象。因而可以分析出,耐张线夹壳体对楔芯,楔芯对绝缘导线的作用力分布都是比较均匀的。图5 是握力试验后绝缘导线表面的压痕,观察发现绝缘层的表面压痕深度分布比较均匀,没有出现损伤绝缘层或绝缘层缩颈现象,也从侧面验证了楔芯对绝缘导线的作用力分布是均匀的,新型绝缘耐张线夹的整体结构是合理的。

图4 绝缘耐张线夹截面

图5 绝缘导线表面压痕

3 实验验证

3.1 材料性能参数

新型配网绝缘耐张线夹安装方便,性能可靠。其中,线夹壳体采用6082 铝合金锻造成型,楔芯采用PA66 复合材料注塑成型,具体性能参数见表1。

表1 材料主要性能参数

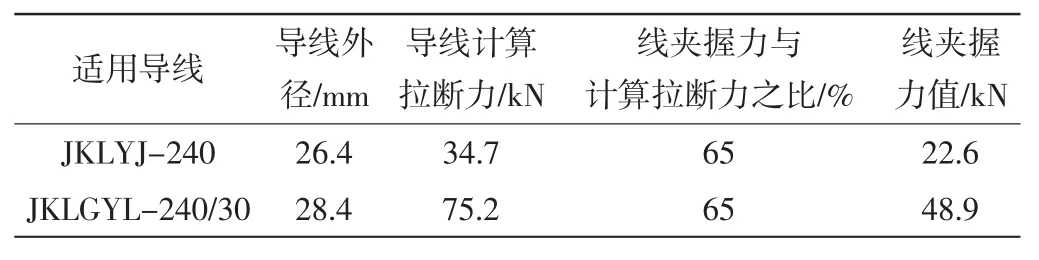

该型线夹可同时适用JKLYJ 铝芯绝缘导线和JKLGYL 钢芯绝缘线导线,以240 绝缘导线为例展开相关型式试验,导线具体参数见表2。

表2 两种绝缘导线参数

3.2 握力试验

据统计,绝缘导线脱落事故大部分是由于绝缘耐张线夹握力值不足以提供绝缘导线的拉力造成的。因此,绝缘耐张线夹的握力性能直接关系到线夹能否握住绝缘导线,也是评价绝缘耐张线夹性能的主要指标。

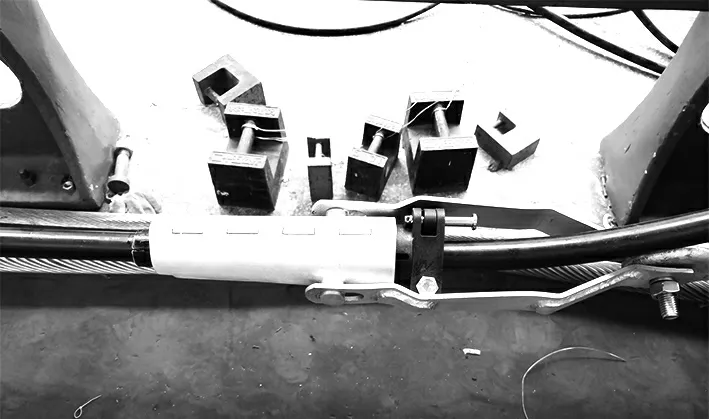

适用JKLYJ-240 和JKLGYL-240/30 绝缘线的握力试验如图6 和图7 所示。试验结果表明,两组试验均满足导线握力值要求,且在试验饱和阶段,两组线夹出口端绝缘导线均未出现滑移或缩颈现象,具体试验参数见表3。

表3 握力测试结果

图6 适用JKLYJ-240 绝缘线的握力试验

图7 适用JKLGYL-240/30 绝缘线的握力试验

3.3 壳体强度试验

壳体强度是衡量绝缘耐张线夹性能的重要指标,尤其是针对现有的壳体结构,楔芯对壳体的作用力完全施加在壳体的受剪凸台上,凸台所能承受的最大剪切力决定了新型绝缘耐张线夹的强度。

适用JKLYJ-240 和JKLGYL-240/30 绝缘线的壳体强度试验如图8 和图9 所示,可以看出壳体断裂均发生在凸台受剪部位。试验结果表明,两组试验均满足壳体强度要求,壳体断裂强度值均超过对应导线计算拉断力的1.05 倍,具体试验参数见表4。

表4 强度测试结果

图8 适用JKLYJ-240 绝缘线的壳体强度试验

图9 适用JKLGYL-240/30 绝缘线的壳体强度试验

4 结论

(1)在10 kV 配电线路中,传统楔形绝缘耐张线夹壳体采用半封闭C 形结构,受力变形量大,且壳体和楔芯接触部位受力不均,导致楔芯对绝缘导线的摩擦力很难承担导线的拉力,最终发生绝缘导线脱线、掉线事故,严重影响配电网的安全运行。

(2)新型绝缘耐张线夹壳体采用铝合金锻造工艺,通过互扣实现封闭式安装;楔芯采用高强度绝缘材料,通过紧固件对绝缘线施加一定的预紧力,可有效防止绝缘导线的掉线;壳体和楔芯采用小楔角形式,可有效增大楔芯对绝缘导线的正压力,提高线夹的握力值,避免出现绝缘导线发生抽芯。

(3)新型绝缘耐张线夹采用新材料、新工艺、新结构,不仅安装简单、握力可靠,而且可以同时适用铝芯绝缘导线和带钢芯的绝缘导线;大大降低了绝缘导线因温差变化对绝缘耐张握力产生的影响,提高了配电线路的安全系数。