煤直接液化油多环烷烃择形开环及催化剂研究进展

2022-02-07李慧萍白雪梅单贤根

李慧萍,白雪梅,单贤根

(中国神华煤制油化工有限公司,上海 201108)

我国的能源结构是富煤、贫油、少气,因此煤炭资源的高效清洁利用是解决我国经济与能源安全的重要举措。煤制油技术是现代煤化工的重要组成部分,深入研究煤制油技术及油品符合我国煤化工的发展前景。煤直接液化油品具有密度高、热容高、硫氮含量低、环烷烃含量高、芳烃含量低等特点[1-2],其生产的柴油凝点低、热值高,但由于柴油组分中直链烷烃含量低、环烷烃含量高、十六烷值偏低,限制了其作为优质柴油使用。通过对煤直接液化油品组成进行分析,采用加氢改质技术对多环烷烃选择性加氢开环,可有效提高柴油的十六烷值,生成的烷烃具有分支少、环数少和侧链长等特点。此外,由于我国环烷基原油稀缺,大多从国外进口,环烷基选择性开环技术对加工环烷基特种油品生产优质白油、变压器油等高附加值油品具有重要意义[3]。而加氢改质催化剂是加氢改质工艺的核心技术,因此研究和制备性能优异的加氢改质催化剂是国内科研工作者和炼油企业人员需要迫切解决的难题。本文介绍了煤直接液化油多环烷烃择形开环及催化剂研究进展。

1 煤直接液化柴油的组成特性

煤直接液化粗油中芳烃含量较高,质量分数达80%以上,且多环芳烃占比较大,经过加氢稳定和精制后的柴油馏分中的芳烃绝大多数饱和,环烷烃质量分数达80%以上,其中二环烷烃和多环烷烃占大部分[4]。煤直接液化柴油是制备低凝点柴油的理想组分[5],但由于其多环烷烃含量较高,直链烷烃含量低,导致其十六烷值与密度等不符合国家规定的使用标准,只能作为调和油品使用。G.B.MCVICKER 等[6]提出了选择性加氢开环的概念,即多环烷烃分子开环而不发生次级裂化和异构化的过程,目的是尽可能生成支链较少,同时支链较长的环烷烃或烷烃分子,以大幅提高柴油油品的十六烷值。对加氢稳定后的油品进行加氢改质,是提高后续柴油馏分十六烷值经济有效的方案。加氢改质中发生的反应有加氢脱硫、加氢脱氮、加氢脱氧及芳烃加氢饱合和裂化。

2 多元环加氢裂化机理

多环芳烃催化加氢饱和裂化是一个复杂的反应过程,涉及多个平行连串反应。芳香性最低的环最容易加氢,第一环加氢活性顺序由大到小依次为:蒽、萘、菲、苯,一般研究较多的是双环芳烃、三环芳烃及三环以上芳烃的催化加氢裂化反应机理[7]。

2.1 双环芳烃催化加氢反应机理

双环芳烃在多环芳烃中分子结构最简单,而且多环芳烃深度加氢后都生成双环芳烃,因此双环芳烃的反应机理是目前的研究热点。X.B.LIU 等[8]在Mo2C/HY 催化剂下研究萘的加氢反应机理,示意图见图1(A、M、DS 分别表示酸位、金属位、解吸)。发现萘的加氢反应路径可分为2 条:路径1[图1(a)]是单分子萘反应生成四氢萘,并随着加氢程度的加深继续发生饱和、异构或开环反应,生成带侧链的单环烷烃。如果反应中间体在迁移过程中受到限制,此时会发生萘的双分子加氢反应,即路径2[图1(b)]:第一步是链的引发,萘在B 酸中H+的作用下发生氢转移生成四氢萘,四氢萘在B 酸位进一步反应生成烷基苯碳正离子中间体;第二步是链的传递,烷基苯碳正离子与四氢萘发生缩聚反应;最后一步是链的终止反应,大分子芳烃间进一步聚合稠化生成焦炭[9]。萘加氢产生的焦炭不仅会影响产率,还会使催化剂失活,缩短其使用寿命,因此在设计加氢催化剂时,可通过调控催化剂的酸的种类和强度、孔道结构,合成中强酸、加氢活性强和孔道分布合理的加氢催化剂,从而抑制焦炭的生成[10]。

图1 萘在Mo2C/HY 催化剂下的加氢饱和、裂化反应机理示意图

2.2 三环芳烃催化加氢反应机理

与双环芳烃相比,三环芳烃的催化加氢反应机理更为复杂,生成的反应中间体较多且相互之间极易转化,因而对其进行选择性催化加氢开环反应较为困难。下面以蒽、菲的加氢反应机理为例展开叙述。

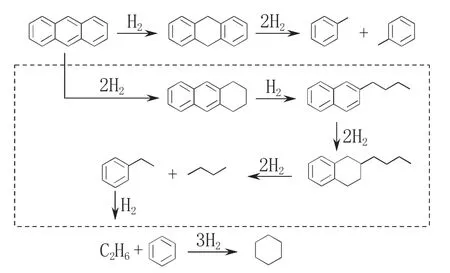

三环芳烃模型化合物蒽的催化加氢开环反应机理示意图见图2[11]。蒽先进行芳环的加氢饱和过程,有2 条路径。路径1 是蒽分子中间的芳环先加氢饱和,再转移到酸性中心上发生裂化反应,生成两分子轻质芳烃(BTX)产物;路径2 是蒽分子最外环的芳环先加氢饱和,再发生异构裂化反应,生成带侧链的萘类化合物,该化合物的芳环继续加氢饱和裂化,最终生成烷烃和烷基苯。在反应初始阶段,通常最外环的芳烃容易加氢饱和,即路径2 更容易发生,在蒽转化率达到40%~50%时,双环烷烃和三环烷烃芳烃才逐渐形成,直至达到化学平衡。相比于最外环芳烃加氢,中间芳烃加氢相对困难,使用加氢性能与酸性强的催化剂可将中间芳烃饱和后断键生成烷基苯分子[11]。因此,为了实现多环芳烃选择性催化加氢,需要明确多环芳烃加氢反应机理及研发高效的加氢催化剂。

图2 蒽的催化加氢开环反应机理示意图

在菲催化加氢反应机理研究中,杨惠斌等[12]研究了菲在Co-Mo、Ni-Mo 催化剂上的加氢饱和反应,反应机理示意图如图3 所示。研究发现菲在Co-Mo 加氢催化剂上的部分加氢饱和反应生成二氢菲也有2 条路径,路径1 是中间芳环加氢饱和,路径2 是最外环芳环加氢饱和,但是继续加氢裂化成的低碳烷烃、环烷烃和气态烃等产物较少,而二氢菲、八氢菲和全氢菲产物收率较高,在相同反应条件及Ni-Mo 催化剂作用下,菲与蒽的催化加氢方式相同,即逐环加氢直至饱和。在蒽、菲加氢过程中,产物之间可以相互转化:八氢蒽异构化为对称八氢菲,八氢菲通过氢转移生成二氢菲,蒽、二氢蒽和四氢蒽也可通过氢转移生成二氢菲。

图3 菲的催化加氢饱和反应机理示意图

2.3 环烷烃选择性开环反应机理

在柴油加氢处理过程中,多环芳烃的催化加氢产物主要有四氢萘、十氢萘及其异构体以及三环饱和环烷烃等,但以上产物对增加柴油十六烷值的效果有限,四氢萘、十氢萘的十六烷值在40 以下,而对多环烷烃进行选择性开环后,生成的带有长侧链的环烷烃及正构烷烃的十六烷值可达到60 以上[13],所以研究环烷烃选择性开环机理和研发环烷烃加氢选择性开环催化剂对开发优质柴油、提高其十六烷值具有重要意义。

3 多环烷烃择形开环催化剂

3.1 氧化物型载体

纯氧化物型载体由于自身特性,如酸性弱、孔道分布不合理等,很难满足加氢改质催化反应要求,目前常采用多种氧化物复合或添加一定量的分子筛制备复合载体等方式来调控载体的酸性质和孔道分布,以达到提高选择性加氢反应活性的目标。

H.Y.ZHANG 等[15]将Y 分子筛和γ-Al2O3载体按一定比例掺杂在一起作为载体,研究甲酚-萘的加氢选择性开环功能,选择Ni、Mo 作为加氢活性金属,发现随着Y 分子筛的加入,开环和异构化产物明显增多,原因在于γ-Al2O3单独作为载体时本身酸性较弱,主要以L 酸为主,缺乏开环所必需的B 酸位,开环性能较差。

3.2 分子筛型载体

分子筛由于具有酸性质优异、孔道结构独特、机械强度高及水热稳定性良好等特点,被广泛用作加氢催化剂载体。常用作加氢催化剂载体的分子筛类型有USY 型、Beta、ZSM-5、SAPO 和丝光沸石等。由于多环芳烃及多环烷烃分子较大(如十氢萘的分子直径为0.56 nm×0.67 nm×0.88 nm),无法进入微孔分子筛(如ZSM-5 分子筛孔径只有0.55 nm)内部进行催化反应;丝光沸石具有二维层状结构,为直筒孔道,且筒形孔隙有一定程度的扭转,各层并不是正对着重叠在一起,而是有一定的位移,因此,其平均直径从0.66 nm减小到0.40 nm 等。大孔径Y 分子筛、Beta 分子筛作加氢改质催化剂载体,可使大分子化合物顺利进入催化剂孔道内部发生反应,并使开环产物更容易脱附扩散,大大减少了二次裂化的可能性,避免了过度裂化反应的发生[16]。Beta 分子筛拥有独特的十二元环交叉孔道结构,孔道短,可以用作加氢改质催化剂的优良载体。Y 分子筛同样具有三维孔道体系,孔径较大,分子易与酸中心接触,有利于积碳的中间产物扩散,且具有优异可调的酸性质,使其在柴油加氢开环反应中催化效果良好。一般而言,合成的NaY 分子筛基本没有酸性、孔径较小,而合成的Bata 分子筛也需要调整酸强度和酸分布、生成一定量的二次孔才能用于加氢改质催化剂[17]。通过对分子筛进行改性,可以优化分子筛的孔道结构和酸性,使其与负载的活性金属相适配,使加氢改质催化剂具有开环而不断链的功能,在以最大限度提高柴油十六烷值的同时,不降低柴油凝点和收率。分子筛改性方法一般包括离子交换、焙烧、水热处理、酸处理脱铝、碱处理脱硅等,一般将几种改性方法相结合,获得具有特定酸性质及孔道结构的改性分子筛。

王甫村[17]通过离子交换、水热处理以及焙烧等方法对NaY 分子筛进行改性。结果显示,铵离子浓度、水热处理温度与晶粒度均对催化剂酸性质、酸密度分布、孔道结构和结晶度产生影响,从而影响催化剂的加氢改质性能。在进行3 次铵离子交换和焙烧后,Na2O 质量分数由11.4%降至0.9%,相对结晶度由100%降至81%;将HY 分子筛在不同温度(500 ℃~700 ℃)下进行水热处理,调变其n(B 酸)/n(L 酸)和相对结晶度,发现随着水热温度的提高,B 酸与L 酸都在减少,当水热温度为600 ℃时,发生了骨架脱铝,B 酸大量减少,n(B 酸)/n(L 酸)大幅下降,晶体结构被大幅破坏。硅铝摩尔比为5.7 时,NiMo/Y 催化剂在4.0 MPa、320 ℃、2.0 h-1及氢油体积比为500∶1 反应条件下,四氢萘转化率高达97.2%,C10开环产物质量分数和选择性分别为23%和25.67%;同时,柴油十六烷值提高至42,这主要归因于其具有较高的比表面积,介孔的形成优化了孔径分布,n(B 酸)/n(L 酸)较大,中强酸强度适中,四氢萘没有发生过度裂化反应。

马明超等[18]研究了不同金属(Mg、Ce、Ga)改性的Pt/Beta 催化剂对多环芳烃选择性开环的影响。结果表明,改性后的催化剂对甲基萘的活性略有下降,但Ce、Ga 改性后的催化剂的稳定性显著提高,且Ga 可明显提高催化剂的轻芳烃(C6、C7、C8)选择性。原因有以下几点:改性金属对催化剂的酸性类型和强度具有明显的调变作用,金属对分子筛中H+的取代作用抵消了B 酸中心和对L 酸中心的补偿效应,使强B 酸减少,酸性较弱的L 酸增多,减弱了催化剂的裂化作用,但是有利于提高轻烃选择性(烷基苯加氢速率从大到小依次为苯、甲苯、二甲苯);同时,改性金属可改善催化剂中活性金属与载体间的相互作用,一方面是因为改性促进了活性金属的分散,同时热稳定性也得到提高;另一方面是因为Pt 纳米颗粒向载体的电子离域形成缺电子状态,影响H2在活性位的活化与脱附。

J.L.TANG 等[19]以Y 分子筛和ZSM-5 分子筛为酸性载体,考察了十氢萘的开环性能。结果表明,催化剂的孔径会影响分子较大的十氢萘等物质的扩散能力,而其B 酸位则会影响十氢萘的吸附能力,从而影响环烷烃的开环反应性能。同时还需优化分子筛催化剂对环烷烃的扩散和吸附性能,进而增强环烷烃的选择性开环能力,减少脱氢生焦等不良反应的发生。

陈妍等[20]考察了Beta 和Y 两种分子筛对四氢萘的裂化转化规律。实验发现四氢萘的裂化规律与催化剂的烷基转移能力有关:Beta 分子筛的催化活性低于Y 分子筛,可以抑制四氢萘分子中环烷烃的芳构化趋势,因此生成萘的选择性仅为Y 分子筛的1/3。但是Beta 分子筛更有利于四氢萘开环反应生成单环芳烃(如C3、C4)等低碳烯烃,原因可能是Beta 分子筛氢转移活性较低,且Beta 分子筛在焙烧过程中形成了一定量的介孔结构,提供的酸性位和空间使烷基转移反应更容易发生。

经过水热处理、酸脱铝等处理改性后,分子筛可产生二级孔,有利于大分子进入催化剂孔道内部并在活性中心上进行反应,同时反应分子能迅速扩散出来,减少二次裂化反应的发生。但这些介孔孔道分布无序,各孔道间不完全互通,对反应物扩散阻力的消除有限,而三维有序的介孔孔道不仅有助于大分子接近孔道内的活性中心,还可以增大催化剂的比表面积,为反应提供大量的活性中心附着点。G.X.YUN 等[21]采用有序介孔Al-MCM-41(Al-M)作为载体,制得负载不同n(Ni)/n(P)的磷化镍催化剂。结果表明,在270 ℃下,当n(Ni)/n(P)为1.25、负载质量分数为15%时,萘转化率高达100%,对十氢萘的选择性达到99.9%,表现出最高的加氢脱芳烃活性。但纯硅材料的介孔分子筛酸性较弱,需要经Al 改性具有一定的酸性质后,才能作为加氢改质载体使用,机械稳定性和水热稳定性也较差,若想实现工业化还需要进一步改善各性质。因此,既有分子筛的酸性质、水热稳定性等优点,又有介孔孔道的多级孔分子筛成为科研工作者的研究热点。安娟娟等[22]以CTAB 扩孔剂对SAPO-5 进行改性,得到多孔级分子筛催化剂,并对萘加氢制十氢萘性能进行评价,结果表明,经过CTAB 改性后,催化剂孔道呈现介微多级孔结构,孔容、孔径均有增加,且晶体结构完好,改性后催化剂的反应活性略有增加,萘的转化率接近100%,产物中十氢萘的选择性高于95%。王钰佳等[23]考察了多级孔NiWP/Beta-Al2O3催化剂对催化裂化柴油的加氢改质效果,结果表明,在360 ℃、8.0 MPa、氢油体积比为600∶1、体积空速为1.0 h-1的反应条件下,产品的十六烷值由7.21 提高至46.94。S.MI 等[24]采用原位合成法在合成NaY 分子筛过程中将硼元素引入分子筛骨架中,并通过铵交换、焙烧及在650 ℃下水热2 h 后,获得了高比表面积、高n(B酸)/n(L 酸)的多级孔Y 分子筛,其具有三维相通的介孔孔道,有助于大分子扩散。

3.3 金属活性组分

加氢改质催化剂是一种双功能催化剂,同时拥有具有活化加氢功能的金属组分和裂化功能的酸性载体部分,二者的选择和搭配均会对催化剂的活性、选择性、机械强度、热稳定性及使用寿命等产生重要影响。优良的加氢改质催化剂需要具有合适的酸性中心、孔道结构及金属活性中心,在高性能加氢金属催化剂作用下,开环产物可尽快与活性氢作用,有效阻碍开环产物的二次裂化,提高柴油的收率和产品性能。金属活性组分主要包括以Ni 金属为代表的非贵金属组分、以Ⅷ族Pt、Pb 为代表的贵金属组分和Ni2P、Mo2C 等类贵金属化合物。上述金属的晶格参数为0.240 nm~0.408 nm,据文献报道[17],能使氢活化的最适宜的金属晶格参数在0.350 nm~0.408 nm,而使不饱和化合物活化的最适宜的晶格参数在0.240 nm~0.380 nm;此外,这些过渡金属具有未充满的d 电子轨道,有利于氢的活化。

3.3.1 非贵金属

非贵金属活性组分包括Mo、W、Co 和Ni 等,由于价格较低、稳定性好及耐硫氮性强等优点,被广泛用作加氢催化剂活性金属[11],但是加氢活性不高,通常要在高温高压条件下进行,而在温度较高的条件下,芳烃加氢饱和反应容易受热力学因素的影响,另外苛刻的反应条件也会增加操作费用。非贵金属一般经硫化后使用,为最大限度发挥加氢活性,常将两种金属搭配使用,在用于芳烃加氢饱和时,金属加氢活性顺序由大到小依次为:Ni-W、Ni-Mo、Co-Mo、Co-W[4]。李会峰等[25]考察了Co-Mo/Al2O3、Ni-Mo/Al2O3和Ni-W/Al2O3加氢催化剂对菲催化加氢性能的影响。研究表明,Ni-W/Al2O3催化剂最难以还原,原因是W 与Al2O3的相互作用力更强,因此其在载体上的分散性更好;菲在Ni-Mo/Al2O3、Ni-W/Al2O3催化剂加氢过程中,转化率和选择性明显优于采用Co-Mo/Al2O3催化剂时,这可能是因为Ni 更倾向于占据MoS2或WS2的“金属边”,并且Ni 没有被S 原子覆盖;而Co 更倾向于占据MoS2或WS2的“硫边”,并且没有形成裸露的金属位,因此与Co-Mo-S 相比,Ni-Mo(W)-S 具有更高的加氢饱和性能。L.H.DING 等[26]考察了Ni-W/Beta 和Ni-Mo/Beta 催化剂对轻循环油加氢改质催化性能的影响,在温度648 K、压力6.8 MPa、空速2 h-1条件下,液收率高于90%,Ni-W/Beta 催化剂比Ni-Mo/Beta 催化剂表现出更优异的芳烃加氢饱和和选择性开环性能。

此外,碳、氮和磷化物等由于具有类贵金属反应活性,逐渐成为研究热点[9]。X.B.LIU 等[8]选用Mo2C/HY催化剂对萘选择性加氢性能进行评价,发现相较于Mo/HY 催化剂,Mo2C/HY 中B 酸强度和活性位数量显著增加,从而提高了萘加氢产物的选择性,降低了开环选择性,由此可知,加氢催化剂的B 酸强度和活性位数量对萘的加氢饱和与开环均有重要影响。Y.S.KIM等[27]采用Ni2P-纳米Beta 和Ni2P-微米Beta 分子筛对甲基萘选择性加氢裂化性能进行研究,结果表明,在380 ℃和6.0 MPa 条件下,加氢裂化产物选择性较高,分别为42.3%和30.5%,这可能是由于加氢活性中心(Ni2P)与裂化酸性活性中心的协同效应提高了催化加氢裂化活性及甲基萘转化产物选择性。

3.3.2 贵金属

贵金属作为活性中心具有高活性、低温低压反应性能、低负载量等优点,已成为研究的热点,但由于成本高、硫氮敏感等固有缺点,在使用贵金属催化剂时,通常需调节颗粒大小或采用贵金属与非贵金属组合的方式来提高耐硫、氮性能,保持较高的催化活性。G.B.MCVICKER 等[6]采用单贵金属催化剂对甲基环戊烷、环己烷等单环烷烃的选择性开环性能进行考察,结果表明,Ir 对单环烷烃的选择性开环性能优于实验中选用的其他几种贵金属,选择性开环率可达到99%。此外,研究者还发现通过控制加氢催化剂的酸性与加氢活性组分间的平衡,可提高加氢速率以及环烷烃选择性加氢开环产物的收率与选择性,降低非目标产物的收率。张小菲等[28]采用单金属(Pd 或Pt)与双金属(Pd-Pt)催化剂对萘的选择性加氢饱和性能进行研究,结果表明,双金属催化剂在萘转化率、十氢萘选择性等方面的性能均优于单金属催化剂,具有较高的催化加氢饱和反应活性。S.A.K.KUMAR 等[29]将Pt-Pd 贵金属负载到无定型硅铝上(ASA)制成加氢催化剂,考察其对甲苯和萘的催化性能,结果表明,催化剂为0.18Pt-0.18Pd/ASA(SiO2质量分数40%)时,可实现甲苯的完全转化,十氢萘深度加氢产物的选择性达90%。J.G.TLLEZ -ROMERO 等[30]考察了Ni-Pt/HMOR 催化剂中Ni 负载量不同时对萘选择性加氢性能的影响,结果表明,Ni 可以使金属Pt 在载体表面的分布更加均匀,并显著提高催化性能,当Ni 质量分数为0.5%时,萘的转化率可达95%以上;另外,由于原料中含S 杂原子,因此依然具有较高的催化加氢反应活性和稳定性,这可能与Ni 可以改变Pt 的电子分布、促进Pt 的分散度有关[31],最终实现了催化活性的提高。

4 结语及展望

多环烷烃加氢开环反应可以提高柴油十六烷值,尤其是选择性开环,可形成分支少、环数少和侧链长的烷烃,是改善环烷基柴油质量的有效手段,其中具有选择性加氢改质功能的催化剂在反应中起到了重要作用。设计加氢改质催化剂需要考虑催化剂的加氢性能、开环性能及其他特点的匹配性,理想的加氢改质催化剂需具有优异的加氢性能和适宜的开环能力,载体本身的酸性中心需与催化剂的加氢/ 脱氢中心强度相匹配。

催化剂载体不仅能为反应提供B 酸中心,还能起到支撑活性组分的作用,载体的酸性质、比表面积、孔径结构、晶粒度等性质对反应至关重要。Y 分子筛与Beta 分子筛由于具有三维十二元环交叉通道结构,适宜及可调的酸性、机械稳定性高、水热稳定好等特点,被广泛用作加氢改质催化剂载体,但未改性的微孔分子筛不利于大分子反应物的扩散,会导致催化剂失活,所以需要对分子筛进行改性,产生介孔结构,改善孔道性质。此外,需要对分子筛酸中心进行调控,适宜的中强酸性质及提高n(B 酸)/n(L 酸)有利于多环烷烃选择性开环。良好加氢改质催化剂载体须具备以下性质:酸性质适宜,酸中心分布均匀,结晶度高,晶粒较小且均匀(减少反应物质与活性中心的扩散距离),具有一定的介孔结构。

贵金属作为活性组分具有更高的选择性开环活性,可以在较温和的反应条件下进行,对操作条件要求不高,但其制备成本较高,且抗硫氮性能较差,对原料要求较高。非贵金属活性组分催化剂制备成本低廉,对原料中的硫、氮适应性强,稳定性好,但是此类催化剂加氢活性不高,需要在较苛刻的操作条件下进行,而在较高温度条件下,芳烃加氢饱和反应容易受热力学因素影响,反应转化深度受限制。

因此,在未来环烷烃择形开环催化剂的研究开发中,需要解决的问题主要有以下几点:贵金属作为活性组分需要通过调节其颗粒大小以及添加助剂金属来提高其抗硫性和失活稳定性;选择W、Mo 等非贵金属作为活性组分时,需要提高其加氢活性等。在催化剂载体方面,需要对分子筛酸中心进行调控,适宜的中强酸性质及高n(B 酸)/n(L 酸)有利于多环烷烃选择性开环;载体具有一定介孔结构,能提高产物分子扩散性能,从而避免产物分子的二次裂化,提高反应选择性。