煤热解技术及其运行影响因素分析

2022-02-06刘振虎牛鸿权

樊 花,刘振虎,牛鸿权,陈 雷

(陕煤集团榆林化学有限责任公司,陕西 榆林 719000)

煤炭分质利用以煤热解工艺、煤的组成和结构特点为基础,充分发挥煤炭资源特点与优势,将煤转化为固体、液体、气体三相产品物质,并依据产品特点进行分级利用,脱除环境污染物,实现煤炭资源的高效、清洁利用。煤炭分质利用比直接或间接煤制油、煤制天然气的资源利用率更高,煤热解工艺充分利用轻质组分生产出焦油和煤气,在满足自给的前提下将产品输出,同时以减少环境污染为主向,是今后煤炭清洁高效利用的重要发展方向[1]。基于此,本文主要阐述了煤炭中低温热解工艺方法、基本过程、主要技术,介绍了典型粉煤热解技术——低阶煤气固热载体双循环快速热解技术(SM-SP)的特点和工艺流程,并对低阶煤热解反应的影响因素进行了总结和探讨。

1 煤热解的基本概述

煤热解即煤干馏,指煤在隔绝空气(或惰性气氛)条件下持续加热,在不同温度下进行一系列物理、化学反应,进而获得较高产率的产品(煤气、焦油、半焦等)。煤热解技术主要以中低温热解为核心,能提供多样化的煤基产品[2],是提高煤炭产品附加值的有效方式。

1.1 煤热解工艺方法

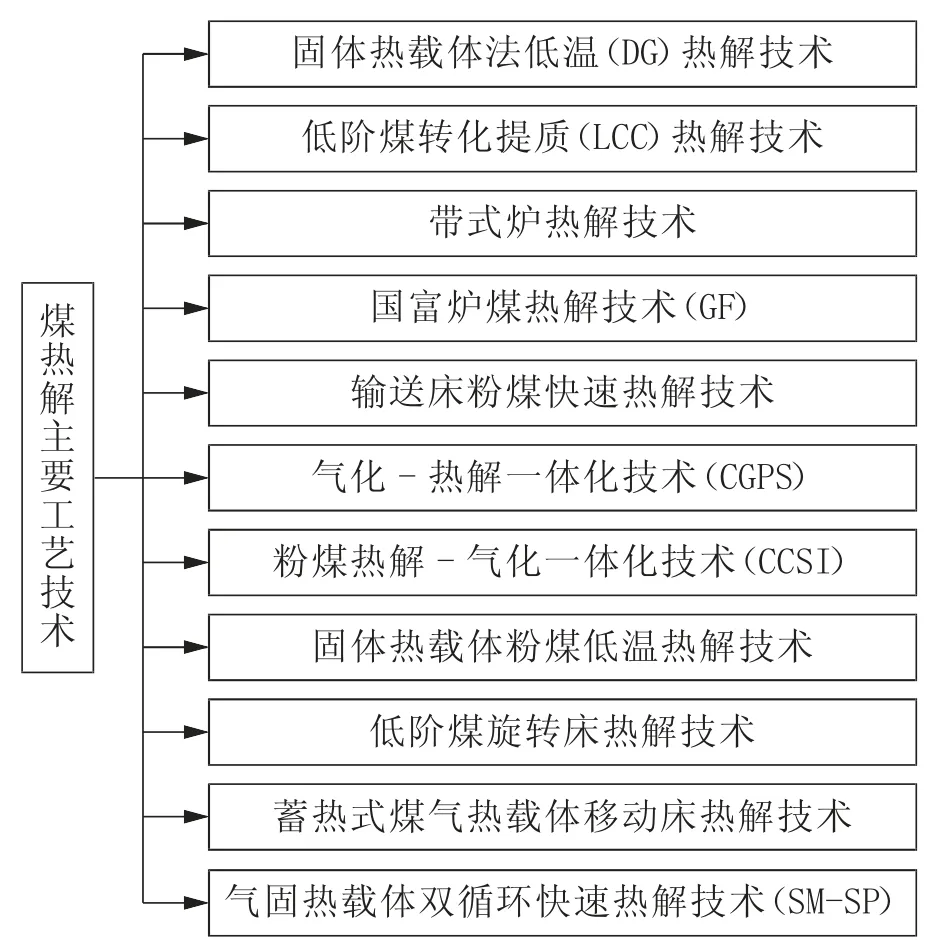

可根据煤热解温度、压力、加热速度、加热方式、气氛、热载体类型、反应器内粉煤密度以及反应器类型等对煤热解工艺进行分类,如图1 所示。

图1 煤炭中低温热解的主要工艺方法

1.2 煤热解的基本过程

煤热解过程的主要变化是其分子结构变化,基于此,该过程可分为三个阶段,如图2 所示。

图2 煤的热解过程

第一阶段:干燥脱气(室温~Td),此阶段煤的外部形状没有突出变化,主要产生轻质气体;第二阶段:活泼热分解(Td~550 ℃),此过程即形成半焦阶段,煤的分子结构开始发生分解,并存在一定程度的内部缩聚,以及有大量煤气、焦油等挥发分逸出;第三阶段:热缩聚(550 ℃~1 000 ℃),此过程析出大量煤气,焦炭体积收缩。一般煤热解温度在500 ℃~800 ℃时得到中、低温煤焦油液态产物;高于900 ℃时得到高温煤焦油液态产物[3]。

煤炭热解产业的主导产品已经由兰炭转变为油化产品,提高焦油和可燃性气体等的产率是煤热解行业提高综合效益的基本途径。所以,开发出单套规模较大、原料来源广、液体和气体等综合产出率高、技术先进、经济可行、成熟可靠的煤热解工艺已成为煤热解行业的基本共识。总之,中低温热解技术实现了煤的部分气化和液化,煤焦油的产量也比高温热解更为优异,可较好的用于生产轻质化油品。

2 气固热载体双循环快速热解技术(SM-SP)特点及工艺流程

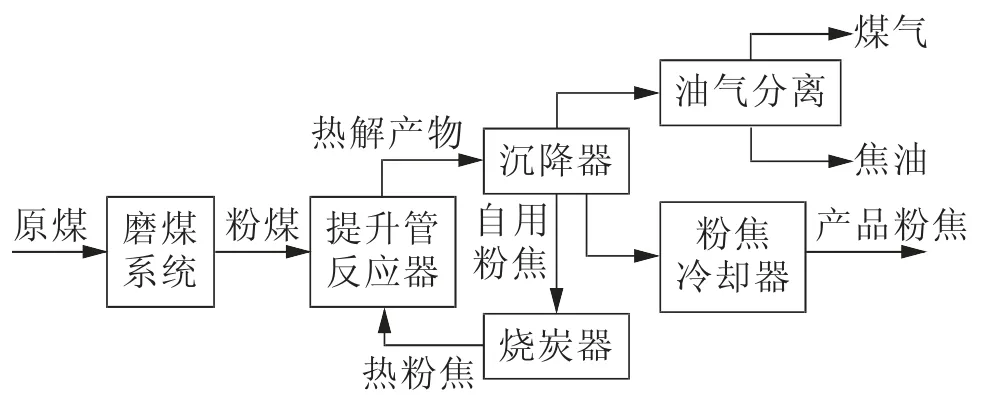

现阶段已开发出多种煤热解工艺方法[4],主要工艺技术如图3 所示,其中大部分工艺已进入工业化试验阶段,且主要以低变质煤提质、提高半焦质量和煤焦油产率为目的。

图3 煤热解的主要工艺技术

2.1 SM-SP 工艺技术特点

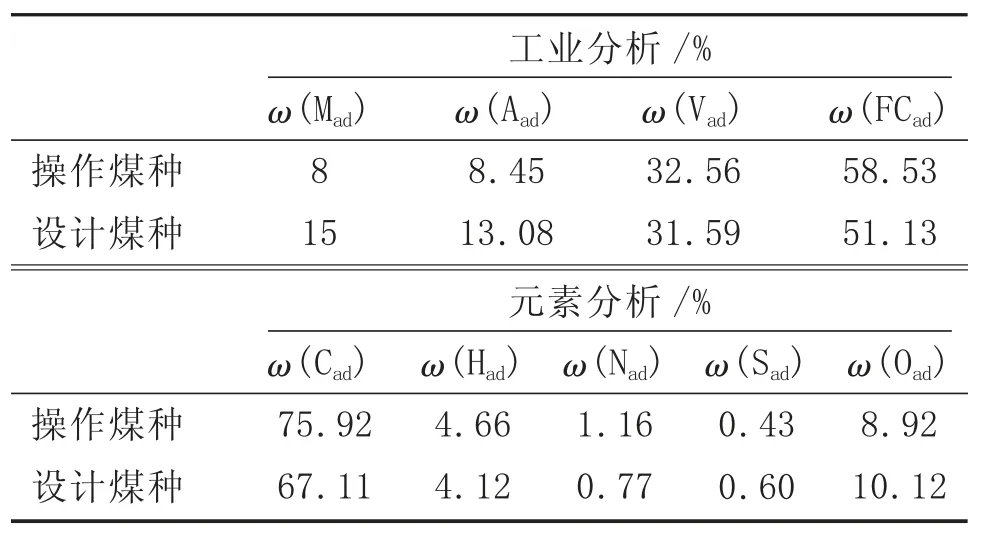

SM-SP[5-6]技术是一种含有两种热载体的热解工艺技术,在陕西煤业化工集团子公司上海胜帮化工技术股份有限公司和陕北乾元能源化工有限公司的共同研发下完成。该技术借鉴催化裂化技术工艺经验,使粒径≤100 μm 的粉煤在气体热载体(自产循环煤气)的输送和固体热载体(自产粉焦)的热量供应下,在反应器内进行秒级快速反应,分离获得焦油、煤气和粉焦等产品。陕北长焰煤作为本装置的原料,煤质分析见表1。

表1 陕北长焰煤的工业分析和元素分析

目前,SM-SP 技术已经完成2 万t/a 的粉煤热解工业试验,该技术实现了气、固产品的快速分离,并降低了焦油含尘量。SM-SP 工艺的技术优点包括:(1)优选粒径≤100 μm 的粉煤,易于工程控制,解决了油品含尘问题;(2)利用高比热容的固体热载体和高传热效率的气体热载体,获得高产率热解焦油;(3)采用油气急冷技术,减少焦油结焦;(4)分馏塔产品分离后热量再次回收,装置能耗低。其缺点是:(1)秒级快速反应的影响因素变化易打破系统平衡;(2)固体热载体粉焦中混有灰渣,容易降低产品半焦的热值。总之,该技术在较低能耗工况下能获得较高品质与收率的热解产品。

2.2 SM-SP 基本工艺流程

陕煤集团榆林化学热解启动工程120 万t/a 粉煤热解装置采用SM-SP 工艺,粉煤在提升管反应器中的反应时间3 s~5 s,实现了秒级反应。该工艺流程示意图如图4 所示。

图4 SM-SP工艺流程示意图

SM-SP 粉煤热解装置包括磨煤干燥系统、粉煤进料系统、反应-烧炭系统、分馏系统、粉焦冷却系统和公用工程系统。基本工艺流程:皮带输送过来的原煤通过磨煤系统研磨成粒径≤100 μm 的粉煤后,被输送气送至提升管反应器入口,粉煤再与自烧炭器来的固体热载体粉焦快速混合进入提升管反应器床层进行粉煤热解反应,生成油气、粉焦及少量水蒸气,再进入沉降器内进行气固快速分离,分离产生的高温油气进入分馏塔,由分馏塔切割组分得到产物循环煤气、热解轻油和热解焦油;沉降器底部的粉焦部分作为循环粉焦进入烧炭器为煤热解反应提供热量,其余经粉焦冷却器冷却后,作为产品送出装置。

煤在热解过程中会产生热解水、CO2、CO、石蜡烃、芳烃、杂环化合物等,残留固体不断芳构化,并在足够高的温度下转变为固定炭。煤热解过程取决于煤的性质,也受到煤热解特定因素的影响。

3 煤热解的影响因素

3.1 原料煤性质

煤阶是原煤自身的性质,用来描述煤形成过程中的煤化程度,是决定煤热解产物分布的最直接因素,不同煤阶的煤,其分子结构和成分不同[7],这将直接影响煤的传热、传质效果以及产物分布[8]。此外,煤表面气孔的大小会影响干燥脱气过程,而粉煤含碳量的高低则会影响半焦的产量,含碳量高,半焦产量高。

3.2 煤样粒径

粒径主要影响煤热解过程的传热、传质和挥发分的逸出效果,进而影响热解产物。随着温度升高,煤解聚产生类似焦油的物质,从传热角度看,若这些物质在较短时间内离开颗粒表面即可形成焦油,反之,则可能与颗粒缩聚形成焦炭;从传质角度看,大粒径粉煤使得焦油离开煤颗粒表面的时间增加,焦油产率减少。此外,王苗等[9]对不同粒径下煤样的TG-DTG 曲线进行分析,发现粒径对热解失重率的影响呈抛物线分布,最大热解失重量存在最佳粒径,对粒径小于0.42 mm 的神府煤样,粒径减小,最大失重速率也由4.36%/min减少至3.25%/min,这是由于该粒径范围下的煤样堆积密度增加,阻碍了热解产物的逸出,进而增加了煤颗粒内部焦油的二次热解反应,使得液体焦油产率减少。因此,合适的煤粒径对热解工艺十分关键。

3.3 热解温度

温度不仅影响干燥脱气阶段效果,而且与半焦产量、循环煤气及焦油的产量密切相关[10]。伴随温度的升高,煤中羧基断裂,释放出CO2和煤中吸附的小分子物质;温度继续升高,煤转化率提高,焦油二次反应相继发生,半焦中的芳香化合物开始缩聚转化为焦油,半焦产量减少,干馏气和焦油产量增加;当温度超出一定范围,二次裂解反应持续增加,焦油产量下降,半焦和气体产量反而增大。张茸茸等[11]研究发现,热解终温升高,焦油产量先升高后降低,在550 ℃时达到最大(9.7%),这说明煤热解反应已完成,且无二次反应发生。因此,在一定温度范围内,高温是有利于焦油产率增大的。

3.4 热解升温速率

升温速率的改变对煤热解产物的收率和结构有较大影响。张茸茸等[11]分析了升温速率对焦油产率的影响,发现升温速率为10 ℃/min 时,焦油产率为9.65%,相比于升温速率1 ℃/min 提高了1.45 个百分点。这是由于升温速率较低时,受热时间较长,焦油被吸附而不能快速析出;升温速率增加时,受热时间变短,焦油可快速析出。王苗等[9]在不同升温速率下对粒径小于0.178 mm 煤样的TG-DTG 曲线进行分析,结果显示,随着升温速率的升高,最大失重速率也随之加快。从传热角度讲,升温速率越快,煤内部受到的作用力越强,对热解失重影响越大;从传质角度讲,虽然升温速率增大可能会导致瞬时热解速率加快,但挥发分在颗粒内部的停留时间也将会增加[12],这会使挥发分中的焦油产生二次反应,进而使热解失重率减小。

3.5 热解压力

压力是影响挥发分在煤内部传递的参数。增加压力,半焦产率增多,这是由于高压抑制了挥发分析出的速度,加强了液相的分子间作用力和第三阶段的热缩聚反应。压力增大后,焦油在热解反应器中停留时间相对延长,为焦油进一步裂解提供条件,使一部分焦油转化成气体和半焦,煤气和半焦有所增加,焦油产率下降。而低压热解其挥发分析出抑制力小,热解反应速度快,焦油的二次热解程度低[13]。因此,增加压力,焦油产率减少,煤气产率增加。

3.6 停留时间

以煤低温热解(热解温度500 ℃~650 ℃)为前提,停留时间会影响煤的热解反应,煤在热解终温时的停留时间越长,产物发生二次反应越完全[14]。任云锋等[15]分析发现,热解温度为500 ℃~800 ℃时,气体停留时间取4 s~6 s 较为合适。停留时间过短,会导致煤热解反应不完全;停留时间过长,煤虽然能够充分热解,但会促进二次反应进行,不利于焦油的获取,对提高工业化大规模生产效率也有一定影响。因此,优化煤热解产物的关键点在于合理调节载气流量和停留时间。

3.7 气速

气速对热解焦油收率也有很大影响。气速过大,煤粉将更容易被带出反应器,不能进行充分的热解反应,焦油收率减少;气速过小,煤粉在反应器内的反应时间增加,从而增加了焦油和半焦发生二次热解反应的机会。

对于SM-SP 工艺而言,粉焦循环量也会对煤热解反应产生一定的影响:固体热载体粉焦循环量不够,造成反应器温度下降,从而使系统温度降低;循环量过大,则会增加反应器内旋风分离器的负荷,进而增加反应-烧炭单元的能耗。

4 结语及展望

本文对低阶煤热解的基本过程、SM-SP 热解技术的优势以及煤热解的主要影响因素进行了综述,除本文探讨的煤阶、煤样块度和粒径、热解温度、热解升温速率、热解压力、气体停留时间、气速、粉焦循环量等影响因素外,其他煤热解的潜在影响因素有待进一步研究。在煤中低温热解过程中,为进一步降低能耗、提高焦油收率,影响因素的调控尤为重要。

当前煤热解技术需要解决的重点问题是:热解工艺技术的选择、环保因素的调控以及产品经济效益的获取。基于煤热解工艺的研究现状和最新进展,煤热解未来的重点研究工作应当以“碳达峰、碳中和”为核心,在使用简单工艺、设备的基础上,利用有效的技术手段去除煤中的有害杂质,保证下游装置清洁利用,实现低阶煤的节能、环保和高效能转化。