高石粉含量下C80混凝土力学性能数值模拟研究

2022-02-06黄先桃谢青青申波刘凯陈松邓懋

黄先桃, 谢青青, 申波*, 刘凯, 陈松, 邓懋

(1.贵州大学空间结构研究中心, 贵阳 550025; 2.贵州大学贵州省结构工程重点实验室, 贵阳 550025;3.贵州中建建筑科研设计院有限公司, 贵阳 550003)

混凝土技术不断地向前发展,高强混凝土由于自身优良的力学性能常被使用于各种重要建筑、超高层建筑以及大跨度结构中[1]。与此同时,高强混凝土性能也受到诸多因素的制约。

贵州地区河砂资源匮乏,以机制山砂代替河砂使用成为首要选择,然而机制山砂在开采过程中夹杂一定含量的石粉,贵州省地方规程《山砂混凝土技术规程》[2]中规定普通混凝土中机制砂的石粉含量最大不得超过7%(质量分数,下同),石粉含量超过3%~5%的限值后混凝土的抗压强度随石粉含量的增加而降低[3-5]。在机制山砂中一定的石粉含量可以提高混凝土的和易性[6-7]。权瑞等[8]研究表明C50等高强混凝土中石粉含量应控制在5%以下。可见混凝土的强度等级越高,对石粉含量的限制越大。文献[9-11]表明一定纤维掺量对混凝土的抗压强度起到积极作用。Li等[12]研究发现钢纤维的加入降低了混凝土的流动性,但其抗弯、劈裂和抗压强度均有所提高。唐佳军等[13]发现将钢纤维作为外加剂添加到活性粉末混凝土中,其劈裂抗拉强度的改善最为明显。刘逸等[14]研究不同掺量玄武岩纤维对混凝土力学性能的影响,当玄武岩纤维掺量为0.3%时对混凝土轴拉强度的贡献最大。方江华等[15]发现玄武岩纤维的加入对提高混凝土的韧性较为明显。

随着计算机的广泛运用,诸多学者提出多种混凝土数值模拟方法,文献[16-18]提出了随机力学特性模型、随机粒子模型和细观力学模型。以及2D、3D随机骨料模型[19-23]、3D纤维混凝土细观力学模型[24]等,其中较为常见的模拟方法是2D和3D随机骨料模型,以及3D纤维混凝土细观力学模型。李革等[25]通过模拟轻骨料混凝土的轴心抗压与劈裂抗拉试验,结果表明有限元模型可以很好地模拟轻骨料混凝土的静态力学性能。毕继红等[26]对钢纤维混凝土进行数值模拟并提出钢纤维混凝土的弥散开裂本构模型,研究表明当纤维混凝土达到峰值强度后仍具有较好的力学性能。

上述研究表明,随机骨料模型和纤维混凝土细观力学模型分别能较好地模拟普通混凝土和纤维混凝土的力学性能。但多数模拟是基于低强混凝土,对于C80高强混凝土的研究相对较少,对此开展不同石粉含量、纤维掺量下C80混凝土力学性能的模拟研究,通过外掺纤维的方式来弥补高石粉含量对混凝土力学性能带来的缺陷,通过Digimat与Abaqus软件建立2D、3D数值模型,将模拟值与试验值进行对比,发现模拟与试验结果较为吻合,因此使用该模拟方法来分析不同纤维类型和掺量对高石粉含量下C80混凝土力学性能的变化,能为混凝土在实际应用中提供一定的理论依据。

1 二维模型的建立

1.1 2-D随机骨料模型

混凝土随机骨料模型是根据混凝土骨料分布的随机性,将混凝土考虑为水泥砂浆、粗骨料以及二者的界面过渡区组成的三相复合材料,将界面过渡区看作是弱化的砂浆。从细观层次看,混凝土的内部结构极为复杂,与实验相比,不同石粉含量混凝土的数值模拟能摒弃单纯实验的随机性及片面性,能对混凝土的细观破坏机理有更深入的了解。Digimat-FE模块通过代表性单元体法能精准地预测复合材料的局部或整体非线性行为,因此基于该模块建立2D随机骨料模型如图1所示,对模型赋予相关属性后将其导入Abaqus软件中进行计算分析。在2D模型中三相复合材料及钢板均采用平面单元。本节研究不同石粉含量对高强混凝土力学性能变化的影响,在2D随机骨料模型中石粉含量分别为3%、5%、7%、10%、15%(石粉与细骨料质量之比)。通过C80混凝土配比得到3%~15%石粉含量下砂浆力学性能如表1、表2所示。以不同石粉含量下砂浆的性能变化来演示石粉含量不同对混凝土力学性能的影响,将得到的数值模拟结果与同等条件下实验数据进行比对分析,得出不同石粉含量下混凝土力学性能的变化规律。

图1 随机骨料模型Fig.1 Random aggregate model

1.2 不同石粉含量下混凝土数值模拟结果分析

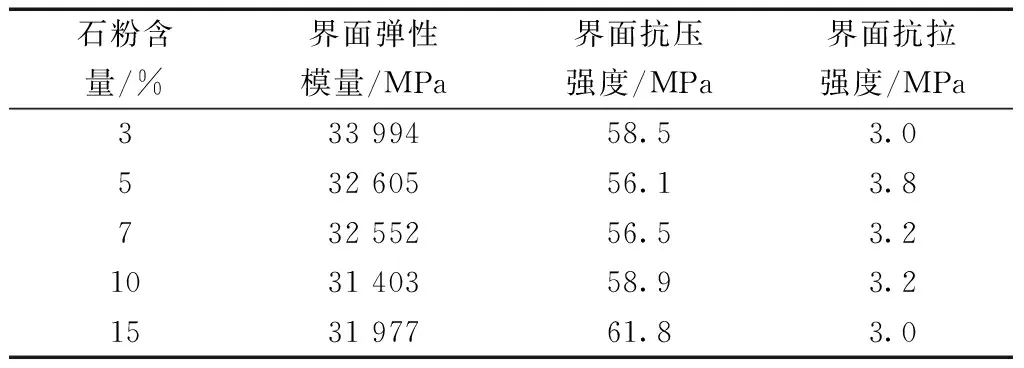

对不同石粉含量下C80混凝土进行力学性能试验与数值模拟,其数值模拟与试验结果如图2所示,通过试验与模拟结果的对比,随着石粉的增加混凝土的力学性能总体上呈现先增长后降低的趋势,5%石粉含量下混凝土的整体力学性能最佳,超过该含量时,混凝土的力学性能逐渐下降,因此本文将石粉含量超过5%时定义为高石粉含量。对于抗压强度而言,其试验值与模拟值在某一特定的石粉含量下相差较大,当石粉含量为10%时,混凝土立方体抗压强度模拟值比实验值低15%;石粉含量为5%时,混凝土轴心抗压强度模拟值比实验值低16%。这是由于混凝土试块在实验过程中骨料分布存在较大的随机性和不均匀性,部分试块粗骨料分布较为集中,而数值模拟中采用的砂浆试块性能稳定,这种随机性与稳定性造成了试验值与模拟值的较大差异。对于不同石粉含量下的劈裂抗拉强度、抗折强度以及弹性模量,试验值与模拟值的吻合度较高。总的来看,以不同石粉含量下砂浆的性能变化来演示石粉含量对混凝土的影响,是能够较准确模拟不同石粉含量混凝土的基本力学性能。

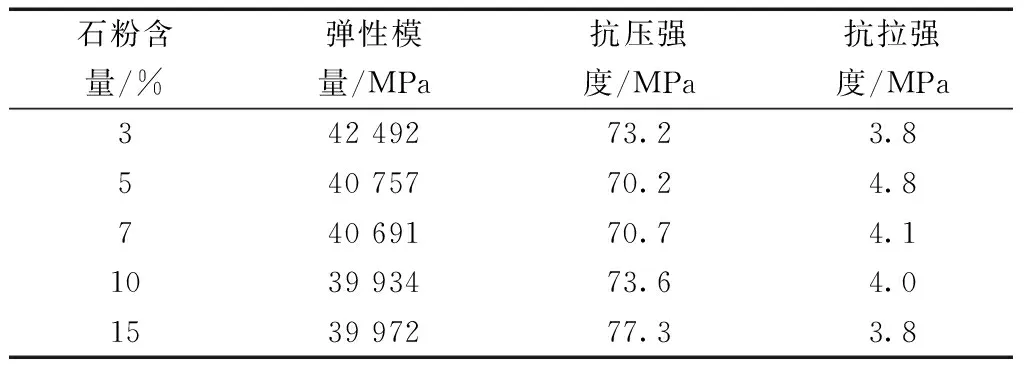

表1 不同石粉含量下砂浆力学参数Table 1 Mechanical parameters of mortar under different stone powder content

表2 不同石粉含量下砂浆界面力学参数Table 2 Mechanical parameters of mortar interface under different stone powder content

图2 不同石粉含量下试验值与模拟值Fig.2 Test and simulation values under different stone powder content

2 三维模型的建立

综合分析不同石粉含量下混凝土数值模拟与试验结果,石粉含量过高使得混凝土整体力学性能呈现降低趋势,为弥补高石粉含量下混凝土力学性能降低的弊端,通过加入纤维改善高石粉含量下混凝土的整体力学性能(抗压强度、劈裂抗拉强度、抗折强度和弹性模量),其中纤维选择铜镀纤维和玄武岩纤维。

2.1 3-D纤维混凝土细观力学模型

由于考虑到混凝土在实际工作中细观结构的分布是处于三维空间,且三维模型更能反映纤维在混凝土中的实际情况以及对力学性能的体现,本节采用3D纤维混凝土细观力学模型进行模拟。在Digimat-FE中,纤维混凝土的数值模型建立与前述混凝土的2D数值模型建立类似,将纤维混凝土考虑为混凝土基体和纤维增强相组成的复合材料,基体力学性能采用图2中10%石粉含量混凝土的试验结果。在模型中,旨在研究10%石粉含量下不同纤维掺量对高强混凝土的力学性能变化的影响。

图3 铜镀纤维混凝土3-D模型建立Fig.3 Establishment of 3-Dmodel of steel fiber reinforced concrete

在Digimat-FE中生成纤维混凝土的3D模型如图3所示,之后在Abaqus中将纤维混凝土的3D模型导入,后续进行纤维混凝土立方体受压、轴心受压、劈裂抗拉、抗折和弹性模量数值模拟。铜镀纤维混凝土和玄武岩纤维混凝土的加载条件和接触属性与2D随机骨料模型类似,混凝土基体与钢板均采用八节点缩减积分单元(C3D8R),铜镀纤维采用三维桁架单元(T3D2)。玄武岩纤维混凝土与铜镀纤维混凝土的建模过程及分析过程类似,只需要在纤维参数设置中将铜镀纤维更换为玄武岩纤维即可,由于玄武岩纤维质地较软且在混凝土中主要承受拉力,故将其设置为仅受拉。3D纤维混凝土细观模型中,铜镀纤维体积掺量分别为0.4%、0.6%、0.8%(纤维体积与混凝土体积之比,下同),玄武岩纤维体积掺量为0.03%、0.1%、0.15%,以纤维掺量的变化来演示纤维混凝土力学性能的改变。

2.2 铜镀纤维混凝土数值模拟与试验结果数据对比分析

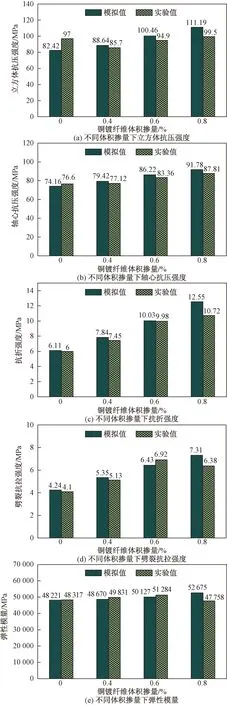

对石粉含量为10%的C80混凝土中分别加入掺量为体积掺量0.4%、0.6%、0.8%的铜镀纤维进行力学性能试验与数值模拟,其实验值与模拟值如图4所示,基于3种不同体积掺量下的铜镀纤维混凝土数值模拟结果得出,纤维的加入使得混凝土总体力学性能得到提高,但随着纤维的增加其增幅逐渐减小。当铜镀纤维体积掺量为0.8%时,混凝土立方体抗压强度模拟值比试验值高出11.74%,抗折强度模拟值比实验值高出17.07%,劈裂抗拉强度模拟值比试验值高出14.57%,弹性模量模拟值比试验值高出10.23%。实验值与模拟值差异较大的原因是在数值模拟中铜镀纤维可以均匀分布在混凝土中,而在试验过程中,由于骨料的阻隔导致纤维不能均匀分布在混凝土,导致混凝土的和易性降低。当铜镀纤维掺量为0.4%~0.6%时,纤维在混凝土内部的分布相对均匀,对混凝土力学性能的增幅比较明显,也使得铜镀纤维掺量为0.4%和0.6%两组中数值模拟与试验结果接近且均在误差允许范围内。与体积掺量为0.4%的铜镀纤维混凝土相比,加入体积掺量为0.6%的纤维对10%石粉含量下混凝土整体力学性能的改善更为明显。

综合3组铜镀纤维掺量下数值模拟与试验结果得出,在石粉含量为10%的机制山砂混凝土中掺入掺量为0.6%的铜镀纤维能大幅度提高其力学性能,一定程度上能弥补高石粉含量对混凝土的力学性能造成的缺陷。

2.3 玄武岩纤维混凝土数值模拟与实验结果对比分析

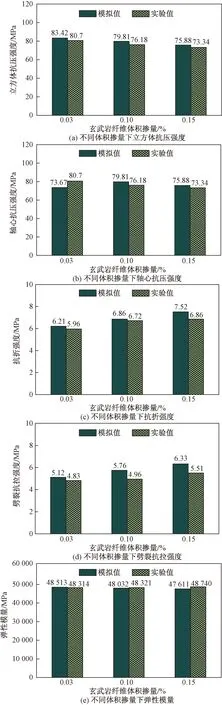

铜镀纤维质地较硬,一定掺量下对混凝土力学性能改善较为明显,为研究不同纤维类型对高石粉含量下混凝土力学性能的影响。将上述铜镀纤维替换为玄武岩纤维,在石粉含量为10%的混凝土中掺入体积掺量为0.03%、0.1%、0.15%的玄武岩纤维,其试验结果与模拟结果如图5所示,当玄武岩纤维体积掺量为0.1%、0.15%时,混凝土立方体抗压强度试验值与模拟值均不能达到C80混凝土强度等级,其抗压性能随纤维的增加而降低,但抗折和抗拉能力得到提升,玄武岩纤维的加入对混凝土的延展性起到积极效果,能改善混凝土的脆性破坏。

图4 10%石粉含量下铜镀纤维混凝土试验值与模拟值Fig.4 Test and simulated values of copper-coated fiber reinforced concrete with 10% stone powder content

图5 10%石粉含量下玄武岩纤维混凝土试验值与模拟值Fig.5 Test and simulated values of basalt fiber reinforced concrete with 10% stone powder content

当纤维体积掺量大于0.1%时,劈裂抗拉强度模拟值比实验值高出16.12%和14.88%,造成这一差异的原因是因为纤维掺量过高时,实验中纤维在混凝土内部发生结团现象从而降低混凝土的流动性,数值模拟中纤维分布均匀且填充满混凝土内部。而当纤维体积掺量为0.03%时,纤维的加入不仅能提高混凝土的抗折、抗拉能力,还能小幅度提高其抗压性能。

根据3组玄武岩纤维结果得出,纤维掺量过高并不能改善混凝土的力学性能,在石粉含量为10%混凝土中掺入体积掺量为0.03%的玄武岩纤维能改善其抗压和脆性断裂性能,且混凝土数值模拟结果能较好地反映玄武岩纤维混凝土的实际性能。

通过上述两种纤维的试验与模拟结果对比后得出,一定掺量的铜镀纤维和玄武岩纤维均对高石粉含量混凝土的力学性能有益。在石粉含量为10%的混凝土中掺入0.6%的铜镀纤维时,混凝土具有较好的基本力学性能;掺入0.03%的玄武岩纤维使得混凝土的力学性能小幅度提升。由于玄武岩纤维质地较软,其抗拉性能远远大于抗压性能,所以铜镀纤维对提高混凝土整体力学性能的能力优于玄武岩纤维。由图4、图5数值模拟结果综合来看,无论是铜镀纤维还是玄武岩纤维混凝土,3-D纤维混凝土细观力学模型对高石粉含量下纤维混凝土的模拟具有较大的参考意义,一定程度上该模型能较好地反映高石粉含量下纤维混凝土的真实力学性能。

3 结论

通过数值模拟分析5种不同石粉含量以及高石粉含量下2种纤维类型、3种纤维掺量下C80混凝土的力学性能变化规律,得到如下结论。

(1)在2D随机骨料模型中,以不同石粉含量砂浆的性能变化能较精确的模拟不同石粉含量混凝土的基本力学性能。

(2)在3D纤维混凝土细观力学模型中,可以通过纤维掺量的变化来演示不同纤维混凝土的整体力学性能,得到理想状态下纤维混凝土的基本力学性能。

(3)纤维的加入约束了混凝土破坏时裂缝的开展,在高石粉含量机制山砂混凝土中掺入体积掺量为0.6%的铜镀纤维及0.03%的玄武岩纤维均能提高混凝土的力学性能,其中掺入0.03%的玄武岩纤维对提高混凝土的抗拉能力较为明显,掺入0.6%的铜镀纤维对混凝土的整体性能的增幅表现最佳。