薄膜晶体管显示器基板玻璃落球冲击强度的影响因素分析

2022-02-06舒众众曹志强张晓东沈玉国

舒众众,曹志强,,张晓东,张 冲,,王 平,沈玉国

(1.蚌埠中光电科技有限公司,安徽 蚌埠 233030;2.中建材蚌埠玻璃工业设计研究院有限公司,安徽 蚌埠 233030)

1 前 言

近年来,随着薄膜晶体管液晶显示器(TFTLCD)、有机发光二极管(OLED)、量子点发光二极管(QLED)等显示领域的蓬勃发展,带动了基板玻璃等上游行业快速发展。基板玻璃作为显示面板的重要组成部分[1],是TFT-LCD 的关键材料,品质要求极为严格。目前国内已经完全实现了低世代G4.5、G5、G6基板玻璃满产满销,基板玻璃价格随之大幅下降。国内面板厂家为了实现国产化替代,逐步提高了国产基板玻璃的使用份额。伴随着显示器件向高清化、轻薄化发展,基板玻璃大尺寸、超薄化成为发展趋势[2],对玻璃的物理性能也提出了更高的要求。

玻璃属于硬脆性材料,主要通过研磨、抛光、减薄等加工方法达到使用要求。普通平板玻璃的理论强度大于10 000 MPa,然而测试结果显示,其实际强度往往只有30~80 MPa,所以研究如何改善玻璃强度至关重要。玻璃强度的影响因素主要包含存放环境、表面机械加工、试样尺寸、表面机械划伤以及缺陷等,而表面微裂纹的产生对玻璃实际强度影响最大[3-4]。目前表征材料表面力学性能的测试方法主要包括:落球冲击法和纳米压痕法等[5],其中落球冲击法在TFT 基板玻璃测试领域应用最多。在TFT 基板玻璃标准中[6],主要是对玻璃厚薄差、翘曲度、波纹度、弹性模量等品质参数的要求。比如GB/T 32647-2016中,TFT 基板玻璃技术要求G6及以上厚薄差≤0.03 mm、翘曲度≤1.1 mm、波纹度≤0.1μm、弹性模量≥65 GPa;GB/T 31958-2015中要求厚薄差≤0.015 mm、翘曲度≤0.2 mm、波纹度≤0.1μm,均没有冲击强度的技术要求及检测方法。因此,现阶段缺乏有关基板玻璃落球冲击强度的检测标准。虽然对于多数TFT基板玻璃生产厂商来说,严格把控品质参数是提高生产效益的有效途径,但是对于液晶面板产业品质要求日趋严格的今天,已不再单纯地依靠原有的品质参数,关注更多的还是实用性,落球冲击强度便是其中之一。

针对目前尚缺乏TFT 基板玻璃落球冲击强度标准的现状,本研究就玻璃翘曲、应力、厚薄差等品质参数对落球冲击强度的影响进行了实验研究。选择板面无明显划伤、内部无缺陷、表面无微裂纹的产线玻璃作为实验对象,采用落球冲击实验,通过观察不同条件下基板玻璃经落球冲击后玻璃表面的破损情况,结合统计学原理,探索了TFT 基板玻璃品质参数对落球冲击强度的影响规律,以期为生产实际提供理论和技术指导。

2 实 验

2.1 落球冲击实验

落球冲击实验,是指将规定质量的球从不同高度落下,或在规定高度下将不同质量的球落下击打玻璃表面,以测定玻璃在承受落球冲击下产生裂痕所需的能量[7]。通过落球冲击实验,能够验证原片玻璃承受落球冲击强度的能力,进而分析影响玻璃冲击强度的因素。

2.2 样品制备

实验原片由表面无划伤、内部无缺陷、无微裂纹的产线玻璃切割而成,规格(长×宽×厚)为140 mm×140 mm×0.5 mm。在切割过程中,玻璃边缘可能会产生裂痕,导致边角强度比表面强度低。对玻璃整体而言,边角的失效强度通常要小于玻璃表面的失效强度,因此在实验开始前,利用精密磨抛机(UNIPOL-802型)对玻璃边缘进行磨边抛光处理,通过3D 视频显微镜(VHX-950F型)检测待测样品的边缘光滑度,避免由于裂纹或欠磨产生的应力集中,影响实验结果。每片玻璃样品经过磨边、洁净清洗,并在两片玻璃样品中间放置间隔纸,保证玻璃样品无任何缺陷。通过单因素试验方法,测试分析翘曲、应力和厚薄差等品质参数对玻璃落球冲击性能的影响。

2.3 性能测试

TFT 基板玻璃落球冲击实验采用质量为10.04 g的钢球,落球高度为166.5 mm。根据下落势能公式EP=mgh(式中:EP 为钢球下落势能,m 为钢球质量,g为重力加速度,h为钢球下落高度),得到钢球下落冲击能量强度为16.39 J。分别对翘曲、应力、厚薄差进行分组测试,每项测试100片,观察玻璃表面是否出现破损。实验中翘曲、应力、厚薄差三项品质参数按照GB 15763.2-2005的规定进行测试,分别采用塞尺、EXicor Gen5L 应力仪、Daisy三坐标仪进行测量。以上设备和器具均经过国家计量检定机构校准合格。

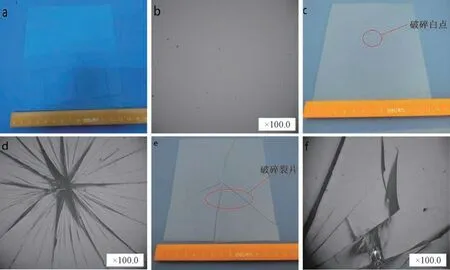

落球试验机依靠真空吸附的方式,将玻璃样品紧密贴合在测试平台上。设定实验行程,通过闭合开关,控制钢球高度对实验样品实施冲击,观察玻璃样品表面的破损情况。玻璃经过钢球冲击后,若表面随即出现白点或者玻璃破裂(如图1(e)),就将结果计为玻璃破损;若玻璃表面仍完好无损(如图1(a)),结果计为玻璃完好,统计样品破损个数与完好个数。

图1 实验前后玻璃样品图片:(a)原片照片;(b)原片显微图;(c)冲击后破碎白点照片;(d)冲击后破碎白点显微图片;(e)冲击后破碎裂片照片;(f)冲击后破碎裂片显微图Fig.1 Images of the sample glasses before and after the test: (a)the original piece; (b)micrograph of the original piece; (c)white spot on the failure sample; (d)micrograph of the white spot on the failure sample;(e)fragments of the failure sample; (f)micrograph of the fragments of the failure sample

3 玻璃冲击强度的影响因素

3.1 翘曲

依据产线玻璃品质翘曲管控参数范围≤1 mm 的标准,选取翘曲值波动范围分别为0.2~0.4 mm,0.4~0.6 mm,0.6~0.8 mm,0.8~1.0 mm,1.0~1.2 mm 的玻璃样品,分成五组实验。样品尺寸为140 mm×140 mm×0.5 mm,每组100片。同时控制其他品质参数不变(即保持厚薄差0.006 mm,应力50 psi,条纹2级等参数不变),研究不同翘曲值对玻璃落球冲击实验结果的影响,如图2所示。

图2 玻璃翘曲值对玻璃落球冲击实验结果的影响Fig.2 Falling ball impact strength of the TFT substrate glass with various warpages

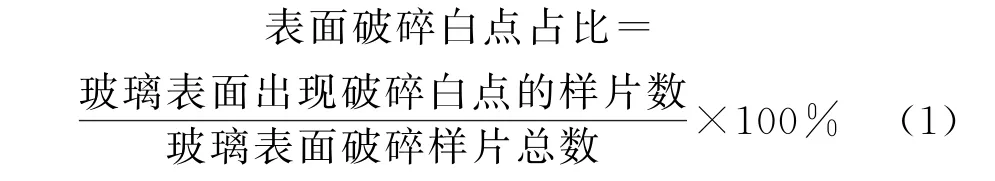

表面破碎白点占玻璃表面破碎总数的比率由式(1)计算得到:

从图2可见,翘曲范围为0.2~0.4 mm 的玻璃表面完好率为86%,翘曲范围为0.4~0.6 mm 的玻璃表面完好率为85%,翘曲范围为0.6~0.8 mm 的玻璃表面完好率为84%,翘曲范围为0.8~1.0 mm 的玻璃表面完好率为83%,翘曲范围为1.0~1.2 mm的玻璃表面完好率为81%。当翘曲值增大时,玻璃经受落球冲击后,表面完好率呈降低趋势。同时观察到图2中在翘曲范围为0.2~0.4 mm 的玻璃表面破碎白点占比率为93%,翘曲范围为0.4~0.6 mm 的玻璃表面破碎白点占比率为80%,翘曲范围为0.6~0.8 mm 的玻璃表面破碎白点占比率为65%,翘曲范围为0.8~1.0 mm 的玻璃表面破碎白点占比率为50%,翘曲范围为1.0~1.2 mm 的玻璃表面破碎白点占比率为41%,其中翘曲范围为0.2~0.4 mm 时玻璃样品几乎全部出现了破碎白点但并没有出现明显裂片现象。数据表明玻璃表面破碎白点占比也随着翘曲值的增大而逐渐降低。

翘曲是指塑件尺寸未根据设定的形状而成形,出现在表面的一种扭曲。塑件翘曲归因于成形塑件的不平衡收缩[8]。对于高世代的TFT-LCD 玻璃而言,由于温度控制不均匀导致应力不均匀,此外,基板玻璃由于自身重力和尺寸因素的影响,造成玻璃表面呈现不同程度的凹凸现象。在落球冲击实验中,当钢球接触到玻璃表面时,由于玻璃微观表面下凹凸轮廓造成强度不集中,导致玻璃出现不同程度的破损。当凹凸严重时,玻璃受冲击时破裂;当微观表面相对平整时,即使出现破损也只是出现破碎白点,玻璃整体保持完好。因此,浮法工艺生产大尺寸TFT 基板玻璃,翘曲是直接反应生产工艺参数的重要指标,而如何确定翘曲对玻璃质量的影响,也是当前许多生产厂商亟待解决的问题之一。

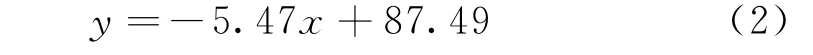

根据不同翘曲值与落球冲击实验中基板玻璃表面完好率的关系曲线(图3),可以得到式(2):式中:y表示落球冲击玻璃完好率,%;x表示翘曲值,mm。

图3 玻璃翘曲值与落球冲击实验中基板玻璃表面完好率的关系曲线Fig.3 Warpage dependence of the falling ball impact strength of the TFT substrate glass

通过图3和式(2)可以看出,当应力、厚薄差等条件保持不变时,玻璃翘曲值越大,落球冲击后基板玻璃表面完好率越低。

3.2 玻璃应力

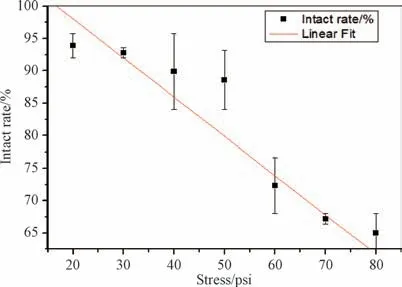

机械抛光能有效消除玻璃表面的微裂纹。相对于不抛光,其强度能提高10%~50%左右[9]。因此,使用磨边机对玻璃样品(尺寸为:140 mm×140 mm×0.5 mm)四边同时磨边,磨完后每片需通过金相显微镜观察是否存在裂纹或欠磨现象。随后,将玻璃样品进行清洗,在洁净间内,将每片样品用间隔纸隔开,包装备用。不同应力对玻璃落球冲击强度影响的实验中,分别选取应力范围为20~40 psi、40~60 psi、60~80 psi做三组实验,每组样品各100片,且保证玻璃样品厚薄差为0.006 mm,翘曲为0.4 mm,条纹2级等参数不变,结果如图4所示。

图4 应力对玻璃落球冲击实验结果的影响Fig.4 Falling ball impact strength of the TFT substrate glass with various stresses

从图可见,应力范围为20~40 psi的玻璃表面完好率为92%,玻璃表面破碎白点占比率为100%;应力范围为40~60 psi的玻璃表面完好率84%,玻璃表面破碎白点占比率为75%;应力范围为60~80 psi的玻璃表面完好率为68%,玻璃表面破碎白点占比率为63%。通过对比得到,当应力增大时,经落球冲击后的玻璃表面完好率降低。在应力范围为20~40 psi时,玻璃经落球冲击后,表面出现破碎,且均为表面破碎白点,但没有出现如图1(e)所示的破碎裂片现象,而应力范围为60~80 psi时,仅有63%的破碎玻璃样品中出现了表面破碎白点。

TFT-LCD 高世代玻璃在成型过程中,往往会经过剧烈的高温转变和形状改变,在玻璃中产生热应力[3],热应力将导致玻璃成品的强度降低,所以玻璃一般经过退火过程来消除热应力。但在退火过程中,如果工艺参数不稳定,将会导致新应力的产生。一般情况下,当基板玻璃完成退火过程,经裁切掰断去边后,基板玻璃边部较大的压应力消失,仅保留了基板玻璃的张应力,这样才能保证基板玻璃进入加工后,不会产生较大的影响。在落球冲击实验中,只有张应力与落球冲击玻璃表面形成的压力恰好满足或小于玻璃承受强度时,玻璃才会更倾向于保持表面完好,即使出现破碎,也只是点状破碎,不会出现线性裂片。

根据应力值与落球冲击实验中基板玻璃表面完好率的关系曲线可以得到式(3):

y=-0.61x+110.15 (3)

式中:y表示落球冲击玻璃完好率,%;x表示应力值,psi。

通过图5和式(3)能够看出,当翘曲、厚薄差等条件保持不变时,应力值越大,落球冲击后玻璃表面完好率越低。

图5 应力值与落球冲击实验中基板玻璃表面完好率的关系曲线Fig.5 Stress dependence of the falling ball impactstrength of the TFT substrate glass

3.3 玻璃厚薄差

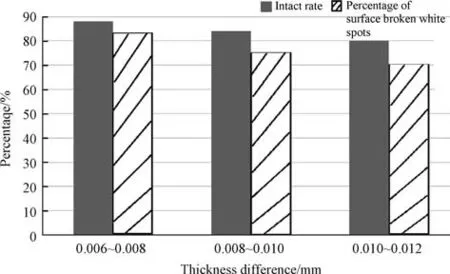

实验选取厚薄差分别为0.006~0.008 mm、0.008~0.010 mm、0.010~0.012 mm 的玻璃样品(尺寸为:140 mm×140 mm×0.5 mm)各100片,分成三组实验,同时保证玻璃翘曲值(0.4 mm),应力(50 psi)和条纹(2级)不变,研究不同厚薄差对玻璃落球冲击强度的影响,结果见图6。

图6 厚薄差对玻璃落球冲击实验结果的影响Fig.6 Falling ball impact strength of the TFT substrate glass with various thickness deviations

从图中可以发现,厚薄差为0.006~0.008 mm 的玻璃表面完好率为88.0%,玻璃表面破碎白点占比率为83.3%;厚薄差0.008~0.010 mm 的玻璃表面完好率为84.0%,玻璃表面破碎白点占比率为75.0%;厚薄差0.010~0.012 mm 的玻璃表面完好率为80.0%,玻璃表面破碎白点占比率为70.0%。通过对比发现,当玻璃样品厚薄差发生变化时,经落球冲击后的玻璃表面完好率、表面破碎白点百分比也随之发生变化。当基板玻璃厚薄差控制在0.006~0.008 mm时,经落球冲击后的玻璃表面完好率、表面破碎白点百分比均优于其他厚薄差范围。

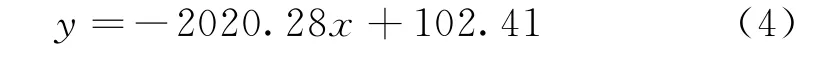

玻璃厚薄差,又称玻璃极差,是用来统计玻璃厚度变化中的变异量数,表示为其最大值与最小值之间的差距。根据厚薄差与落球冲击实验中基板玻璃表面完好率的关系曲线可以得到式(4):

式中:y表示落球冲击玻璃完好率,%;x表示厚薄差值,mm。

在采用浮法工艺生产TFT 玻璃过程中,由于使用拉边机和锡槽成型技术,会对玻璃成品厚度造成一定的影响,特别是对大尺寸TFT 玻璃。当玻璃出现较大厚薄差时,经落球冲击后,由于玻璃在输送平台上的接触程度不同,导致落球冲击承受力不同,使玻璃出现破碎白点或者破碎裂片。因此对于浮法工艺生产高世代TFT 基板玻璃来说,玻璃样品的厚薄差也是一个比较复杂的品质参数。通过曲线图7和式(4)能够看出,当翘曲、应力等条件保持不变时,玻璃厚薄差越大,落球冲击后玻璃表面完好率越低,并且玻璃破碎裂片裂片概率也越高。

图7 厚薄差与落球冲击实验中基板玻璃表面完好率的关系曲线Fig.7 Thickness deviation dependence of the falling ball impact strength of the TFT substrate glass

4 结果与讨论

实验结果结合理论可得,玻璃之所以能成为一种理想的韧性材料,其原因可以用线弹性断裂力学的理论来描述玻璃的热力学行为,因此在线弹性断裂力学理论中,可通过观察断裂现象来研究机械材料的行为[9]。由于玻璃的拉伸强度往往小于耐压和切割强度,因此裂痕的形成与延伸也大多是由拉应力所引起的。根据赫兹理论[10-11],最大拉应力出现于接触圈的法线方向。在接触圈的最外侧,径向应力为最大拉应力,并在边缘部达到最大,形成最强的拉应力。于是,封闭的圆形裂纹就在这里开始形成与扩散。因此形成了落球冲击实验中如图1(c)玻璃表面破碎白点照片以及图1(e)玻璃表面破碎裂片照片所示的实验结果。当钢球下落至玻璃表面时,接触玻璃表面的部位发生应力最大化扩展,造成玻璃出现裂纹破损。

为了适应市场的需求,液晶电视正朝着大尺寸、超薄化的方向发展.而薄型化的大尺寸液晶面板需要高世代高品质的TFT 基板玻璃[12]。在高世代TFT 基板玻璃浮法工艺生产中,基板玻璃处在退火区域时,如果上下表面冷却速度的快慢不同,会产生应力分配的不平衡,即压应力会向冷却快的表面偏移,此时冷却快的表面受压产生内部应力,而冷却慢的表面则承受张应力,玻璃由于应力分配不均匀,必将产生变形扭曲和翘曲[13]。由此可见,应力与翘曲影响息息相关。理论与实践的结合,验证了落球冲击实验结论。

综合玻璃落球冲击实验结果,对比不同品质参数对基板玻璃落球冲击强度的影响。在实验参数控制范围内,发现玻璃落球冲击强度影响因素中玻璃样品应力影响程度大于翘曲影响程度,大于玻璃本身厚薄差影响程度。通过对比各品质参数的影响程度,按照品质最优原则进行控制,选取翘曲值分别为0.2~0.4 mm,0.4~0.6 mm,0.6~0.8 mm 参与综合比较,得出图8各品质参数对玻璃落球冲击实验结果的影响。

图8 各品质参数对玻璃落球冲击实验结果的影响Fig.8 Influence of the quality parameters on the falling ball impact strength of the TFT substrate glass

如图所示,不同翘曲值、不同应力、不同厚薄差对玻璃受落球冲击后表面完好率存在不同程度的影响力。当翘曲值范围为0.2~0.4 mm,应力为20~40 psi,厚薄差为0.006~0.008 mm 时,对应的玻璃表面完好率最大。

5 结 论

随着智能化的不断发展,玻璃成为智能化整机结构设计中重要的结构件之一。电子显示产品日新月异,上游材料基板玻璃的制造属于高精尖技术密集型行业。终端产品的不断变革,使基板玻璃在研发和生产方面面临了诸多挑战[14]。为了能在液晶面板显示行业行进的更远,在全球液晶面板产业的快速健康发展的今天,应该在满足产品高清化、轻量化、超薄化的同时,更要提高产品的品质质量。通过实验研究,应该做到以下内容:

1、 在玻璃成品中,玻璃落球冲击承受力受玻璃翘曲、应力、厚薄差等品质参数影响,并且影响程度不同。在三者影响程度中,应力影响较大。通过实验证明,将玻璃品质控制在翘曲0.2~0.4 mm,应力20~40 psi,厚薄差0.006~0.008 mm 时,能够保证玻璃落球冲击承受力满足要求。

2、 在玻璃生产中,玻璃中应力分布不平衡会引起玻璃变形弯曲或者翘曲。因此,必须保证产品的应力均匀分布,且尽可能保证降低产品应力,改善产品储存环境等,减少环境对玻璃带来的应力腐蚀,才能够增强玻璃落球冲击承受力。

3、 提高工艺水平,采取有效措施降低玻璃板的自身应力,有效减小玻璃表面受到冲击时应力扩展的极限值,不至于超过玻璃表面裂纹破损的临界点,导致大量废品玻璃的产生,进而增加生产成本。

4、努力提高品质管控参数,使应力、翘曲、厚薄差等重要品质参数尽可能的降低,以保证玻璃成品的品质,进而提高效益。