水卡量热计的流热耦合模拟研究及试验分析

2022-02-06朱新新李泽禹赵文峰王辉杨凯杨庆涛

朱新新,李泽禹,赵文峰,王辉,杨凯,杨庆涛

中国空气动力研究与发展中心 超高速空气动力研究所,绵阳 621000

0 引 言

电弧风洞试验[1-4]是高超声速飞行器地面防热试验考核的重要环节之一。电弧风洞试验中往往需准确测量校测模型的驻点热流[5-6]。最常用的热流传感器是塞块量热计[7-8],但通常用于瞬态测量,无法用于长时间、多状态的反复测量。长时间测量高热流的传感器主要有戈登计[9-10]和水卡量热计[11]。戈登计受其康铜片较薄的结构限制,一般用于辐射测热和较低压力的对流测热;高压高焓的驻点热流测量则往往选用水卡量热计。以往的水卡量热计受热面尺寸较大,进入水卡的热能较大,可以设计较粗的水道并提供较大的水流量,水温的测量相对稳定而准确。近年来,高超声速飞行器[12]的马赫数越来越高,外形设计趋向扁平化,这就要求测热传感器的尺寸相应减小。水卡整体尺寸减小后,水道变细,水流量变小,测试水流量匹配、水温测量都面临新的挑战。为此,拟采用流热耦合模拟[13-14]和热流标定试验相结合的方法,探明此类小型水卡测量热流的影响因素,进而提高其热流测量精准度。

1 结构设计

水卡量热计根据能量守恒定律测量热流。如图1所示,将水卡测热体置于高温气流中,假设除左侧受热面外,测热体其余外壁面均为绝热壁面,则高温气流传递给受热面的能量将全部(忽略测热体热阻和内能变化影响)传递给水道内测试水,使出水温度升高。在已知受热面面积的前提下,就可根据能量守恒定律得到受热面的净入射热流。

图1 水卡量热计原理示意图Fig.1 Principle of water-cooled calorimeter

式中,mw和cp分别为测试水的质量流率和质量定压热容,Tin和Tout分别为测试水的进水温度和出水温度,A为水卡量热计受热面的面积。

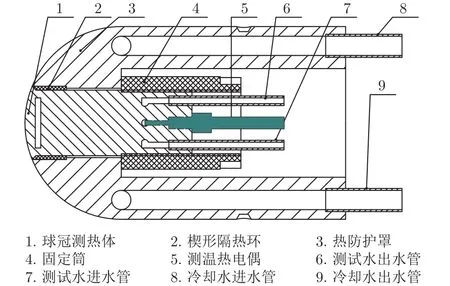

为满足某工程试验驻点热流的测量需求,设计了如图2所示的球头水卡量热计,主要由球冠测热体、楔形隔热环、热防护罩和固定筒等构成。将测热体设计为球冠状有两个优势:一是与热防护罩构成较为平滑的球面外形,尽可能减小因型面差异带来的热流测量误差;二是与楔形隔热环配合使用,既能阻隔测热体与防护罩之间的换热,又能防止隔热环被高温气流烧坏。测热体后端装有测试水进/出水管以及对应的测温热电偶。测试水的质量流率由远端与出水管相连的质量流量计测量。固定筒用于将测热体和防护罩紧固装配。防护罩为水冷结构,其外壁设有安装固定孔,用于跟测试支架相连。

图2 球头水卡量热计剖面结构示意图Fig.2 Spherical water-cooled calorimeter section structure

2 流热耦合模拟

2.1 水卡流热耦合模型

图3为球头水卡测热体和测试水的流热耦合模型。选用面对称模型,网格以四面体网格为主。采用基于压力法的稳态求解模式,标准k-ε湍流模型;固体材料(测热体)为无氧铜,密度8 930 kg/m3,质量定压热容 386 J/(kg.K),热导率 398 W/(m.K)。其中,球冠半径25 mm,球冠底面直径19 mm,圆柱体直径16 mm,总长40 mm,水道直径2.5 mm。流体(测试水)热物性参数为液态水常温时的标准值。流体入口条件为速度入口,出口条件为出流边界;固体边界条件如图3所示,球冠外壁面为受热面,其余外壁面均为绝热壁面,内壁面为流热耦合面。

图3 计算模型Fig.3 Calculation model

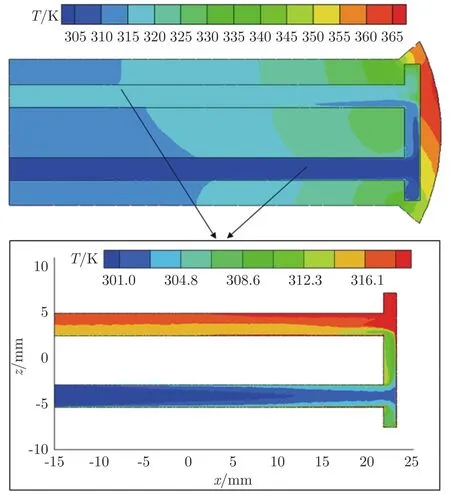

初始状态加载热流为1 MW/m2,测试水的质量流率为5.4 g/s,进水温度和测热体初始温度均为300 K,以上述状态参数计算得到的温度分布如图4所示。图中上半部分为固体区域和流体区域的温度分布,可以看出:出水侧的温度高于进水侧的温度;沿水道轴向(x方向)越靠近受热面,温度越高。图中下半部分仅为流体区域的温度分布,可见水道中的测试水沿水道轴向和径向(z方向)都有一定温度梯度,且越靠近受热面温度梯度越大。

图4 温度分布Fig.4 Temperature distribution

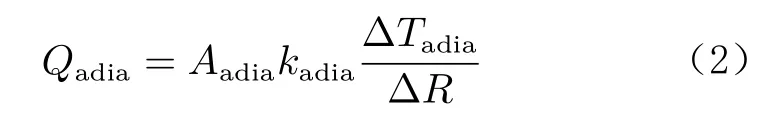

在分析热流计算结果的影响因素前,结合初始状态计算结果,进一步说明图3中绝热壁面假设的合理性。如图2所示,测热体圆周外壁面主要存在两处热损失:一是前端与隔热环的接触面Ⅰ,二是后端与固定筒的接触面Ⅱ。如图4所示,接触面Ⅰ处的测热体壁面温度约为340 K,则与其接触的隔热环内圆周面温度必低于340 K;当热防护罩冷却水进水温度通常为300 K时,其内表面温度必高于300 K,则隔热环外圆周面温度也必高于300 K。因此,隔热环内外表面温差ΔTadia必小于40 K。由一维(沿径向)导热傅里叶定律可知,通过隔热环损失的热功率为:

式中,Aadia为隔热环与测热体的接触面积(隔热环长度为12 mm),kadia为隔热环(材料为聚四氟乙烯)的热导率(0.24 W.m–1.K–1),ΔR为隔热环径向厚度(1.5 mm)。按温差40 K计算,可求得水卡测热体通过隔热环损失的热功率为3.858 W;又通过式(1)求得进入水卡的总功率为1 133.540 W,则通过隔热环损失的热功率占比为0.340%。

采用同样的方法,得到通过固定筒损失的热功率占比约0.085%,则总的热功率损失约为0.425%。在不同的入射热流和测试水质量流率组合下,总的热功率损失存在差异,但量级都较小。隔热环和固定筒导热系数小,两者与测热体接触面的面积小、温度不高,可以认为图3中的绝热壁面假设合理。

2.2 水卡热流计算偏差影响因素分析

图5为3个轴向位置(x = –0.01 m,x = 0.01 m和x = 0.02 m)的进水和出水在各自水道内的温度径向分布情况。其中横坐标zN为归一化后的径向(z方向)位置,0为靠近出水管一侧,1.0为靠近进水管一侧,0.5为进水、出水水道的中轴线。

图5 不同轴向位置的水温沿径向的分布Fig.5 Water temperature distribution along radial direction at different axial positions

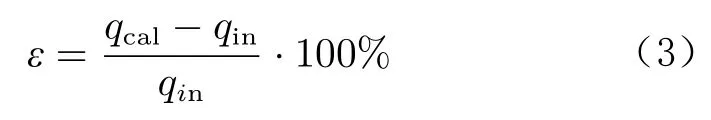

正如图5所示,进出水温度在不同轴向位置和不同径向位置的差异都较大,这就给计算热流时Tin和Tout的具体取值带来困扰;同时也可以看出,在实际测量时,热电偶测点的具体位置对热流结果有较大影响。为定量比较影响大小,定义计算热流与加载热流的相对偏差ε:

式中,qin为试验入射热流或仿真计算时的加载热流,qcal为根据式(1)得到的计算热流。仿真计算时,为便于进行定量比对,且考虑到实际测量时热电偶会被要求尽量安装于水道中轴线附近,规定Tin和Tout的取值为zN在0.2~0.8之间的平均值。

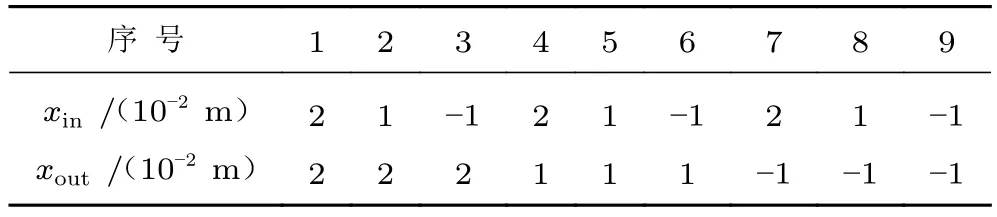

综合考察测试水温差ΔT (出水与进水温度差值)计算方式、入射热流大小和测试水质量流率对热流计算偏差ε的影响。图6给出了6种qin和mw组合下采用9种温差计算方式得到的计算偏差,加载热流qin单位为MW/m2,测试水质量流率mw单位为g/s。9种温差计算方式下,进水和出水温度测温点轴向位置(图4中x方向)如表1所示。例如,第3种计算方式下的温差是以x = 0.02 m处的出水温度减去x = –0.01 m处的进水温度得到,以此类推。

图6 不同温差计算方式的计算偏差Fig.6 Calculation deviations by different temperature difference calculation methods

表1 9种温差计算方式Table 1 Nine temperature difference calculation methods

从图6可以看出,在不同加载热流和测试水质量流率下,热流计算偏差ε随温差计算方式的变化趋势基本一致。这说明对于同一水卡量热计,水温沿轴向和径向的分布规律受加载热流和测试水质量流率影响较小;测试水质量流率越大,热流偏差ε波动越小,这是因为质量流率越大(流速越快),换热越充分,且总体温升较小,测温点之间的差异也越小。当进出水测温点离受热面较远时(尤其是第9种计算方式),热流偏差ε较小,且在不同加载热流和测试水质量流率下的波动也较小。从仿真计算结果看,若想获得较小的热流计算偏差,应确保进出水测温点尽可能远离受热面,且适当增大水流量。

3 热流标定试验分析

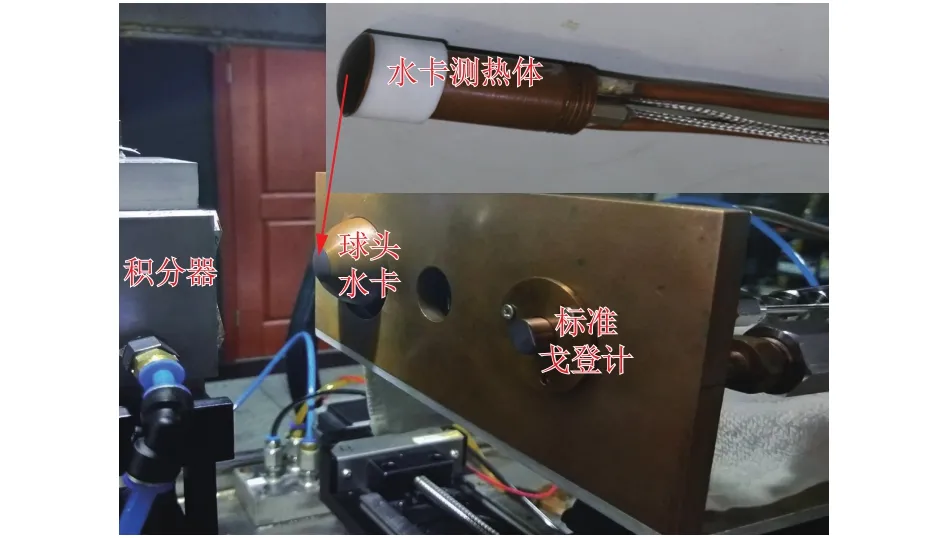

为进一步验证不同测温点位置和测试水质量流率对热流计算结果的影响,制作了结构尺寸与仿真时相同的水卡量热计,并在弧光灯热流标定系统[15-16]中进行标定试验。该系统能提供不同幅值大小的均匀辐射热流(从积分器出口射出)。在同一热流条件下分别对戈登计和水卡量热计加热,采用多状态比对标定方式分析水卡量热计性能。如图7所示。

图7 热流标定试验照片Fig.7 The photo of heat flux calibration test

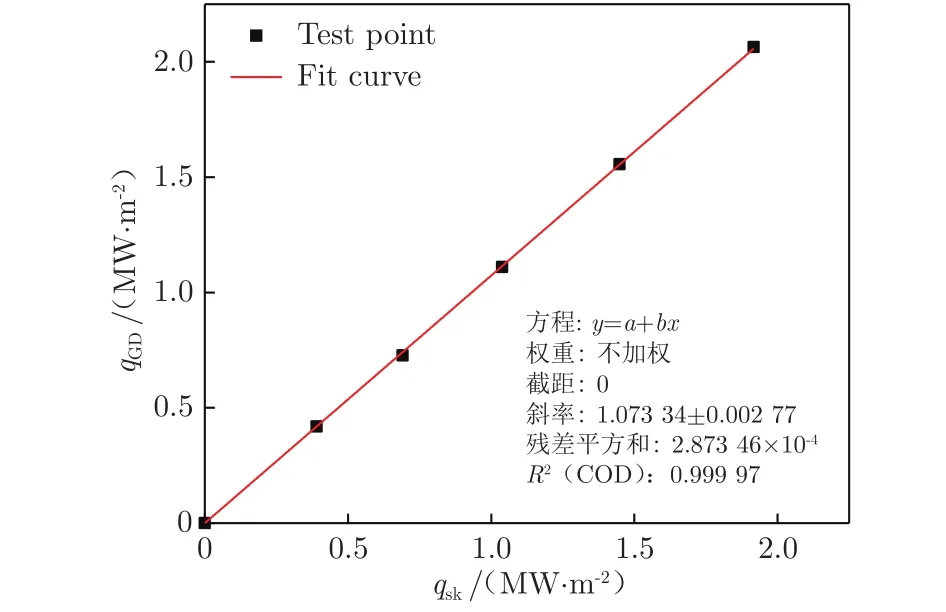

图8为热流标定曲线,纵轴为戈登计测得的参考热流,横轴为水卡量热计测得的热流。测试水质量流率为9.17 g/s;进水测温点位置= 33 mm,出水测温点位置=33 mm。x'= 0为标定试验时的受热面轴向(x方向)位置;x'越大,沿轴向离受热面越远。可以看到,5个热流状态下获得的标定曲线线性度很好(R2>0.999 9),通过线性拟合得到的修正系数b(即拟合直线的斜率)为1.07,修正系数越接近1,表示测得的热流越接近真实入射热流。

图8 水卡热流标定曲线Fig.8 Heat flux calibration curve of water-cooled calorimeter

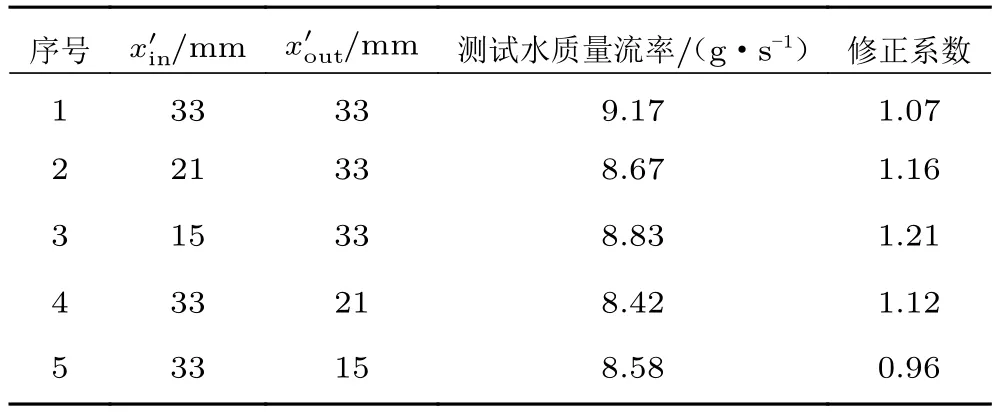

改变测温点位置,采用同样的标定方法得到表2中的结果。试验结果1~3显示:当进水测温点靠近受热面,修正系数变大,即测得的热流qsk减小,这是由于水温测量值随测温点与受热面距离的减小而增大。进水温度升高,测得的热流相对减小;出水温度降低,测得的热流相对增大。对比试验结果1和 5、4和 5、2和 4、3和 5,也都反映出该规律;但试验结果1和4的对比结果与上述规律略有出入,推测可能是受水道径向温度分布不均的影响(见图5)。

表2 不同进出水测温点位置下的修正系数Table 2 Correction coefficients at different measuring locations of inlet and outlet water

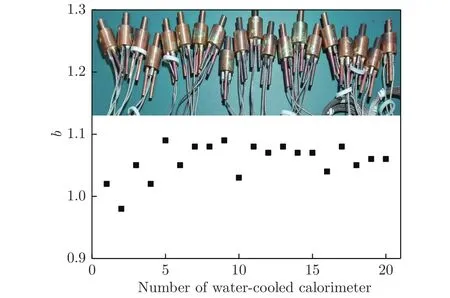

通过仿真计算和标定试验可知,设计水卡时,热电偶在轴向上应尽可能远离受热面,且应尽量位于水道中轴线位置。为验证结论的普适性,设计了一批与图2内部水道结构相同的水卡量热计(共20支,见图9),主要区别是结合某试验模型应用需求将球冠受热面改为平头受热面。在制作工艺允许的前提下,尽可能使进出水测温点远离受热面(此批量热计进出水测温点与受热面的距离x'皆为35 mm)。试验中,测试水质量流率较小时水温波动较大,会导致计算结果偏差较大,因此将测试水质量流率控制在10~20 g/s。如图9所示,20支水卡量热计的修正系数分布于0.98~1.09之间,多数位于1.05附近。这表明将热电偶测点尽量后移可减小热流计算偏差,且修正系数具有较好的一致性;同时也表明,受水温沿水道轴向和径向分布不均匀的影响,水卡量热计使用前应作热流标定,并以对应的热流修正系数精确修正计算结果,从而实现高精度热流测量。

图9 20支水卡的修正系数Fig.9 Correction coefficient of 20 water-cooled calorimeters

4 风洞试验考核

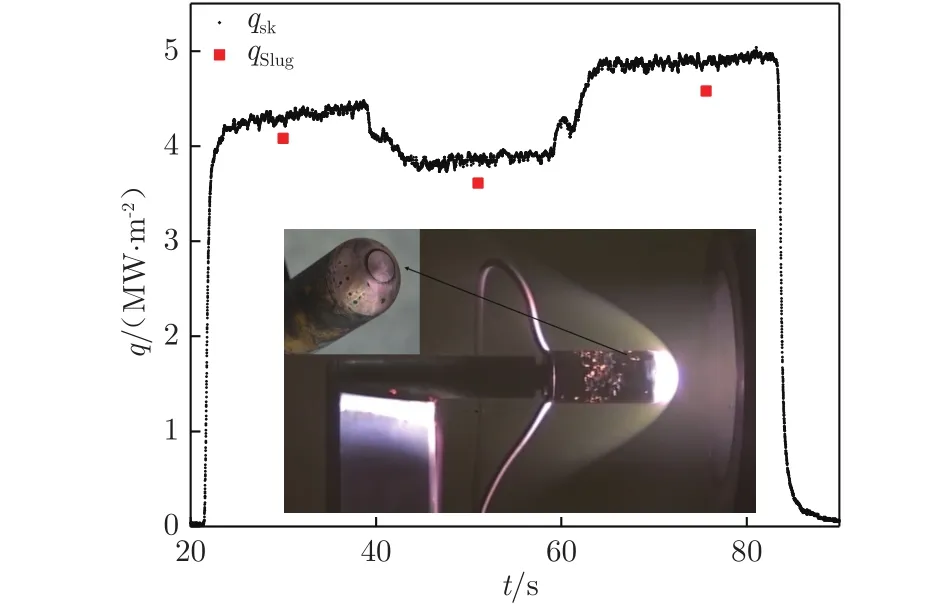

在电弧风洞中以图2所示的球头水卡量热计连续测试3个热流状态,得到图10的热流测试曲线(照片为试验现场录像截图)。水卡量热计测得的热流值qsk为4.29、3.88和4.87 MW/m2。图中红色方块为塞块量热计测得的热流值qslug,分别为4.08、3.61和4.58 MW/m2。塞块量热计比水卡量热计测得的热流值分别低5.1%、7.5%和6.3%。两种量热计都经过图7所示的热流标定系统校准,该系统自身不确定度为6%,再结合风洞测试环境的其他误差项,两种量热计的测量不确定度接近10%,覆盖了二者之间的测量偏差,因此可以认为该水卡量热计和塞块量热计测得的热流值比较可信。

图10 风洞试验中的水卡量热计热流测试曲线Fig.10 Heat flux test curve of water-cooled calorimeter in wind tunnel test

水卡量热计测量值比塞块量热计高,可能有两个原因:一是水卡量热计安装时球冠测热体比热防护罩略有凸出;二是球冠测热体受热面有水冷,与来流换热时受热面的温度低于塞块量热计的受热面。

5 结 论

1)测试水水温在水道径向上分布不均,且越靠近受热面,径向温度梯度越大,水道截面平均温度越高,导致以不同水道位置的水温计算得到的热流值存在较大差异。

2)安装在测热体上用于测量进出水温度的热电偶应尽可能远离受热面并靠近水道中轴线,可较大程度减小水温分布不均对热流计算结果的影响。

3)水卡量热计使用前需进行热流标定,获得准确的修正系数;同时需根据使用量程,按照测试水质量流率波动对测量结果影响尽量小的原则,确定合适的测试水质量流率范围。