电弧风洞喷管壁温对平板试验的影响研究

2022-02-06隆永胜袁竭赵顺洪杨斌朱新新

隆永胜,袁竭,赵顺洪,杨斌,朱新新

中国空气动力研究与发展中心 超高速空气动力研究所,绵阳 621000

0 引 言

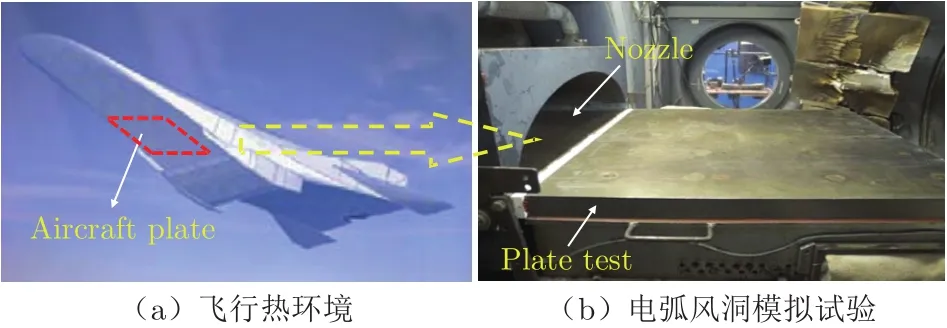

高超声速飞行器在大气层内飞行,其热环境极其严酷,防热材料及热结构需承受极大的热力载荷,尤其是飞行器前体、进气道压缩面、发动机唇口、舵翼等因局部热流高、温度梯度大、噪声、振动等造成热力耦合失效的风险极大,因此,必须在地面开展相应的考核试验[1-4]。电弧风洞[5-6]是当前能够在地面近似模拟飞行热环境参数(焓值、热流、压力、气体组分等)的试验设备,但电弧风洞的功率有限,即使是50 MW量级的设备也仅能模拟考核飞行器的局部构件。因此,通常截取飞行器典型部位置于电弧风洞中进行试验,如平板类部件一般采用矩形或半椭圆喷管直边与试验件对接,让喷管的超声速气流直接过渡到平板试验件上进行试验考核[7-10],如图1所示。

图1 平板试验技术Fig.1 Plate test technology

目前矩形或半椭圆喷管的壁面通常为夹层水冷结构。由于喷管喉道处热流很高,一般采用紫铜或铜合金材料制作并对其进行强制冷却,这会导致近壁面气流焓值降低。如果喷管扩张段采用水冷壁,将会造成试验件表面气流恢复焓降低,使风洞试验考核与真实飞行之间存在显著差距。如式(1)、(2)所示,高温气流对模型壁面产生的热流为:

式中:q为热流,a为 对流换热系数,hr为气流恢复焓,hw为 壁面焓,he为 气流静焓,v为气流速度,r为恢复系数。

在喷管壁面水冷的条件下,气流的静焓降低,而在喷管壁面隔热的条件下,喷管壁面温度升高,减少了焓降,这与飞行器防热材料表面高温气体流动相似。研究喷管冷壁及热壁对试验件考核的影响,缩小“天地”差距,对防热系统的精确考核和精细设计具有重要的意义。

目前,世界上拥有电弧风洞的机构较少,喷管焓降的相关研究更少。美国NASA Ames中心60 MW电弧风洞(IHF)配套了隔热底面设计的半椭圆喷管,在喷管底边出口950 mm长度范围内铺设了高密度碳化硅陶瓷耐高温材料,以减少高焓试验时的气流焓降,提高模拟的真实程度,但至今尚未开展电弧风洞喷管壁温对平板试验的影响研究[5]。本文通过研制隔热半椭圆喷管,近似模拟飞行条件下的热壁条件和边界层剖面。在中国空气动力研究与发展中心(CARDC)FD–15B电弧风洞不同试验状态下,使喷管壁面达到不同的温度,对测试模型表面冷壁热流、绝热模型平衡温度以及喷管出口近边界层气流温度进行测试分析,以获得喷管不同壁温对平板试验模型的热影响。

1 试验方法

1.1 试验装置

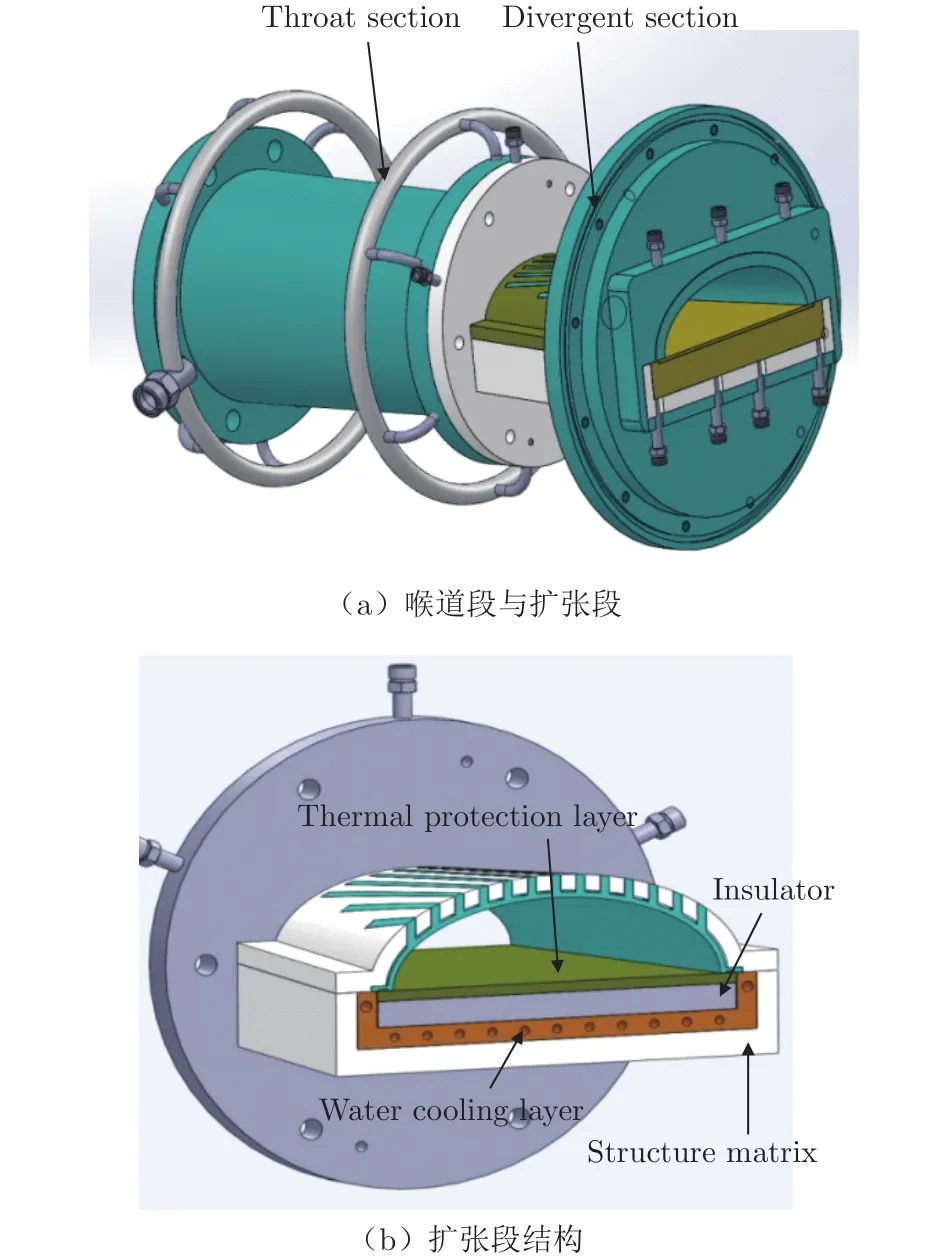

试验在CARDC的FD–15B电弧风洞中进行。采用电弧风洞半椭圆喷管平板试验技术[11],被电弧加热的高温气流,经转接段和半椭圆喷管加速后进入试验段;在半椭圆喷管底边放置平板试验模型,使喷管直边的附面层光滑地过渡到平板模型。隔热半椭圆喉道半轴尺寸为30 mm × 41 mm,喷管出口半轴尺寸为167 mm × 90 mm,名义马赫数为4。如图2所示,喷管分为喉道段和扩张段。为了防止喉道段高热流部分被高温气流损坏,采用水冷壁结构;但在喷管扩张段,热流大幅度下降,若采用常规的冷却结构设计,将导致气流总焓下降过大。对于喷管扩张段,本文采用4层结构,包括防热板、隔热板、水冷板和结构基体。防热板采用耐高温材料铌钨合金制作,长度为334 mm,厚度为10 mm;隔热板采用氧化铝陶瓷纤维板制作,厚度为25 mm。

图2 隔热半椭圆喷管Fig.2 Thermal insulation semi-elliptical nozzle

喷管底板经过防热、隔热处理,隔热板后的温度较低,传到水冷板的热量也较少。因此,水冷板的主要作用是防止基体结构受热变形。

1.2 测试方法

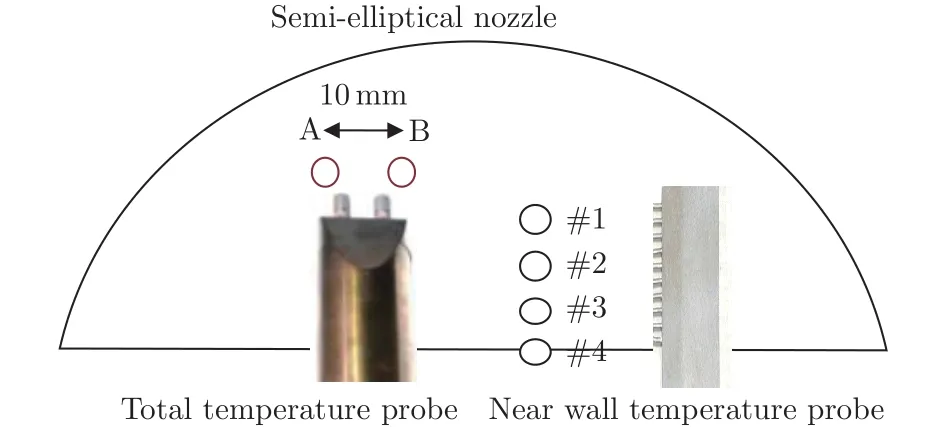

为了准确测试试验的来流总焓,低温(<2 000 K)时一般采用总温探针法;温度高于总温探针测试上限时,用驻点热流和驻点压力探针测量驻点热流和压力,采用Fay-Riddell公式[12]间接计算来流总焓(简称“F–R探针法”)。F–R探针法的两种探针均安装在风洞旋转支架上轮流进行扫描测试。热流测试模型、温度测试模型安装在横向送进机构上,如图3所示。

图3 风洞测试装置布局Fig.3 Test equipment layout in wind tunnel

流场核心区的总温探针(带滞止室)如图4所示,探针有2个相距10 mm的分支测点A、B,测点与喷管底边均距离20 mm,感温元件为Ir–IrRh40热电偶。该结构的总温探针由航空工业北京长城计量测试技术研究所热风洞标定[13]。本次试验的总温探针在1 500~1 900 K的平均标准不确定度为10.3。

图4 气流温度测试探针测点分布Fig.4 Distribution of gas temperature probes

为研究不同喷管壁面温度对喷管出口近壁面气流总温的影响,使用近壁面气流温度测试探针。设置#1~#4共4个探针,每个探针测点间隔5 mm,如图4所示。温度传感器为直径1.5 mm的K型接壳型热电偶。测试探针通过风洞横向送进支架送入流场。

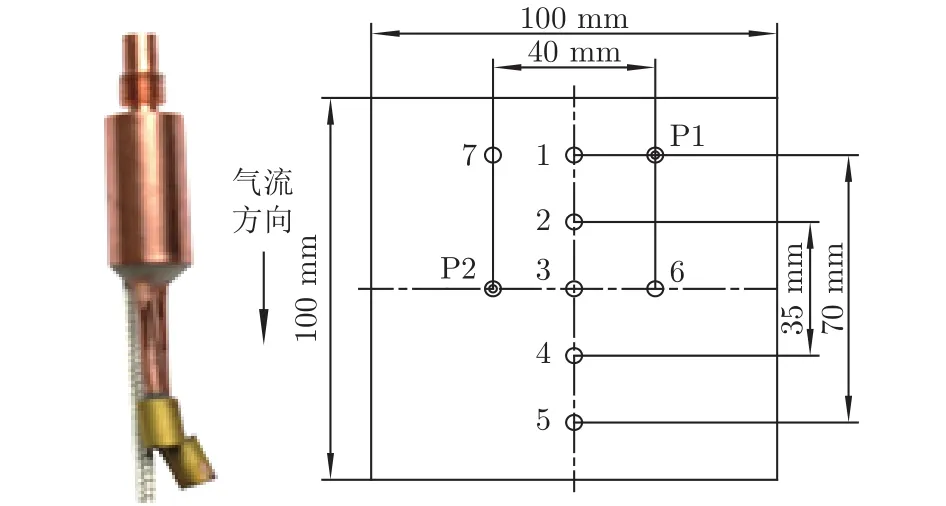

为了研究不同喷管壁面温度对喷管出口平板试验模型表面冷壁热流的影响,在冷壁热流平板测试模型上布置小型水冷戈登计(探头直径为4.5 mm),如图5左图所示,可长时间测试壁面热流。F–R探针驻点及冷壁热流平板测试模型上的戈登计均由弧光灯标定系统标定[14],标定后重复性精度在1%以内。冷壁热流平板测试模型尺寸为100 mm × 100 mm,与半椭圆喷管底边平齐连接,迎角为0°。测点布置如图5右图所示,测点1~7为热流测点, P 1、P2为压力测点。

图5 水冷戈登计及冷壁热流测点Fig.5 Gardon gaging points distribution and heat flux

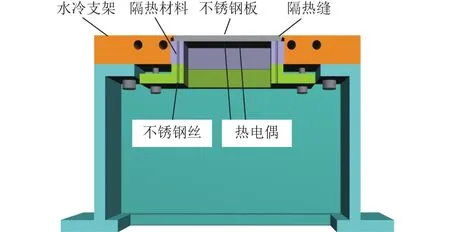

在喷管防热板背面采用K型热电偶进行背温测试,分析防热板受热情况,并监测工作温度是否超过许用温度。隔热平板测温模型尺寸为100 mm ×100 mm,厚2 mm,表面带高发射率黑色涂层,以便使用IGAR 12–LO比色高温计测试表面温度,测点位置为图5的测点3,比色高温计的测试精度为读数的0.5% ± 1 ℃。如图6所示,为减少传热,模型四周留有隔热缝,背面采用气凝胶材料隔热,以钢丝拉紧固定。不锈钢板背面焊接K型热电偶,其测试精度为 ± 0.75%T(T为热电偶的实测温度值)。背面温度测点与冷壁热流平板测试模型的2、3、4、6、P2测点对应。试验时,冷壁热流平板测试模型与隔热平板测温模型依次被送至流场的相同位置,上表面与喷管底边平齐。改变电弧风洞试验状态,获得冷壁热流及隔热平板模型背面平衡温度进行对比分析。

图6 隔热平板测温模型Fig.6 Thermal insulation plate model for temperature measurement

为减少不同车次试验运行参数误差对试验结果的影响,在同一车次完成流场总温、驻点压力、冷壁热流、表面压力等参数测试。

1.3 试验状态

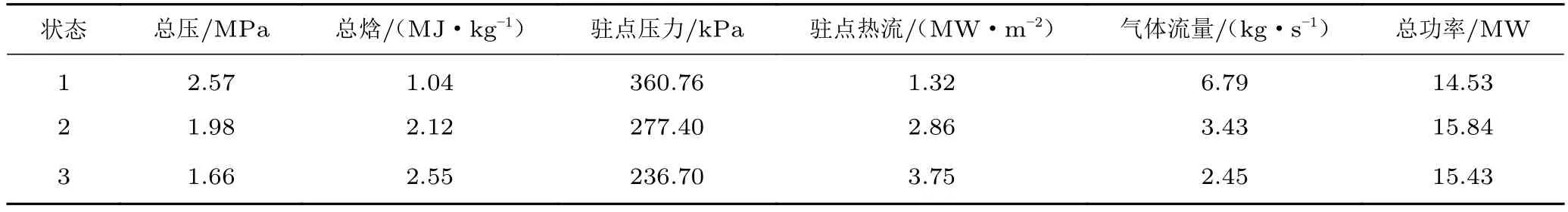

表1为电弧风洞试验状态参数,状态1、2的总焓由总温探针测得,状态3的总焓较高,使用F–R探针法获得。表中数据为3次试验的平均值。

表1 电弧风洞试验状态参数Table 1 Average values of test parameters in arc-heated wind tunnel

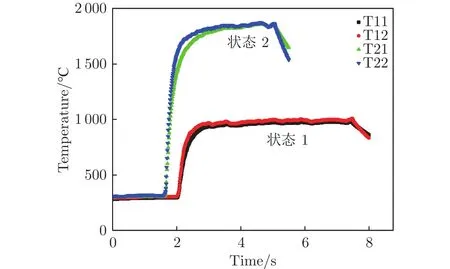

电弧风洞同一车次总温探针测试的温度数据如图7所示,T11、T12为状态1的A、B两个分支测点,T21、T22为状态2的A、B两个分支测点。由图7可知,当探针达到稳定时,流场的总温波动很小,两支热电偶的测试值相差均小于1%。状态3的焓值由驻点热流和驻点压力探针间接测得,根据试验验证,同一次试验测试的波动也小于1%,因此设备运行参数的影响均较小。

图7 总温探针测试曲线Fig.7 Curves of total temperature

2 结果及分析

2.1 试验结果分析

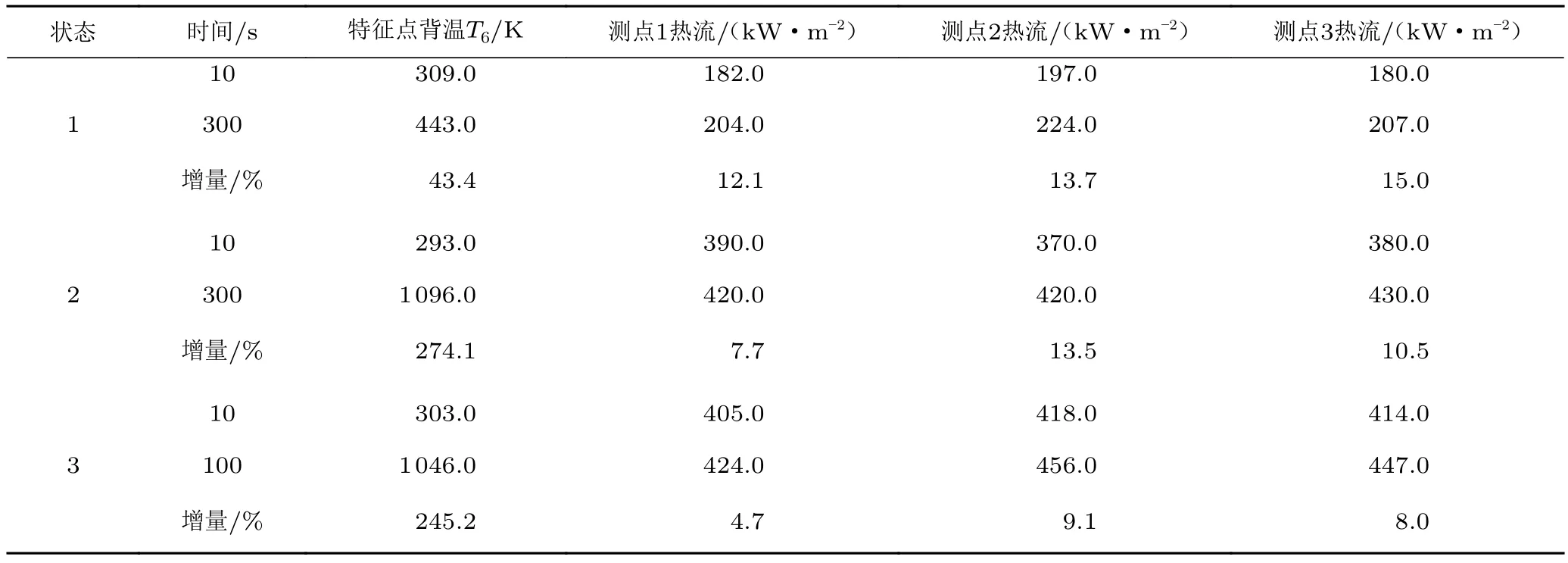

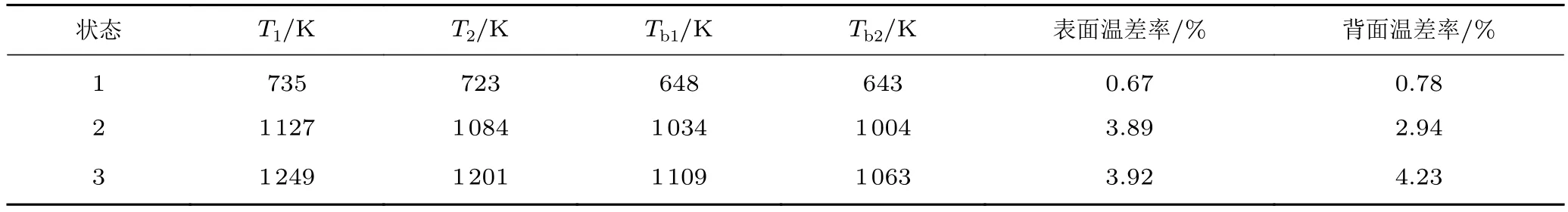

喷管防热板背面特征点随电弧风洞运行时间的温升曲线如图8所示,在试验状态1,100 s后上升斜率变小,200 s后温度趋于平衡,其他测点情况类似。在喷管壁面不同平衡温度条件下,对喷管出口近壁面气流总温、测试模型表面冷壁热流、隔热模型平板平衡温度的影响进行测试。喷管壁面温度对模型表面冷壁热流的影响如图9和表2所示,所有数值均为3次试验的平均值。图中r1–1为状态1第1个测点的冷壁热流,r2–1为状态2第1个测点的冷壁热流,依此类推。在不同时刻将装有戈登计的测试模型送入流场,戈登计单次测试时间为7 s,可获得稳态冷壁热流。在试验150 s后,冷壁热流上升不明显,基本保持平衡。状态3焓值较高,在100 s时温度已超过1 000 K,但尚未达到平衡;由于防热板承受温度能力有限,因此仅测试了100 s时的冷壁热流。

表2 不同总焓及防热板温度下的表面冷壁热流Table 2 Heat flux on cold wall with different total enthalpies and plate temperatures

图8 喷管背面测点温升曲线Fig.8 Nozzle back wall temperature-time curve

图9 不同状态下模型冷壁热流变化Fig.9 Variation of heat flux under different conditions

从图9中可以看到状态1、2、3下冷壁热流随喷管壁温增加的情况:冷壁热流增加了4.7%~15.0%,随着来流总焓增大,热流增量变小。喷管壁面温度上升到一定程度后,冷壁热流基本保持不变,这是因为壁面达到一定温度后,边界层气流与壁面温差减小,热损失减小,测试板热流不再大幅随壁面温度上升。

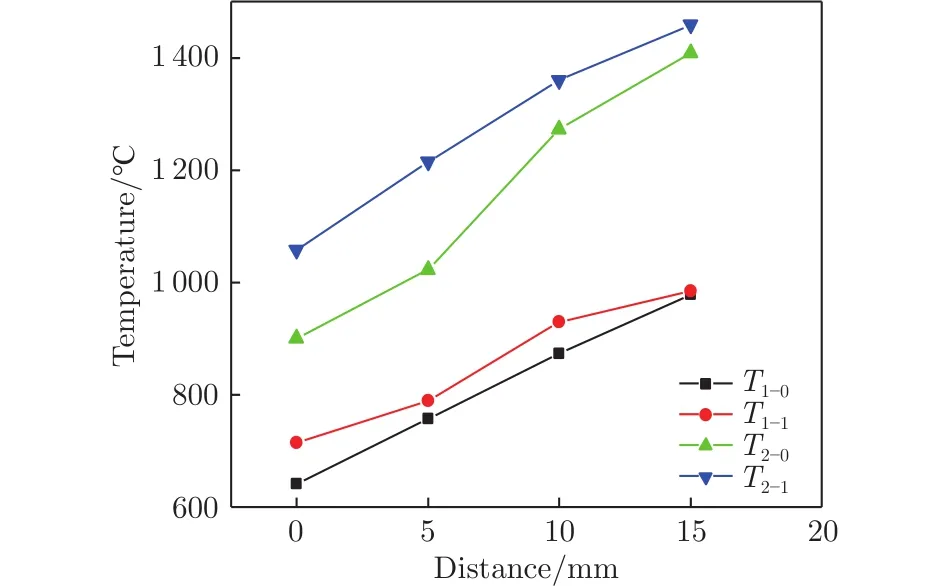

喷管壁面温度对近壁气流总温的影响如图10和表3所示,图中T1–0为状态1喷管冷壁温度,T1–1为状态 1热壁温度,T2–0为状态 2冷壁温度,T2–1为状态2热壁温度。风洞运行不同时间,喷管壁面温度不同,分别在风洞运行7 s和140 s时将近壁面总温排架送入流场,测试近壁气流总温的变化。风洞运行7 s时,喷管壁面温升小,近似为冷壁;140 s时,温升基本达到平衡。由表3可知,试验状态气流总焓越高,冷/热壁条件下气流总温温差相差越大。

图10 近壁面气流总温变化Fig.10 Variation of total air temperature near wall

表3 近壁面气流总温变化Table 3 Variation of total air temperature near wall

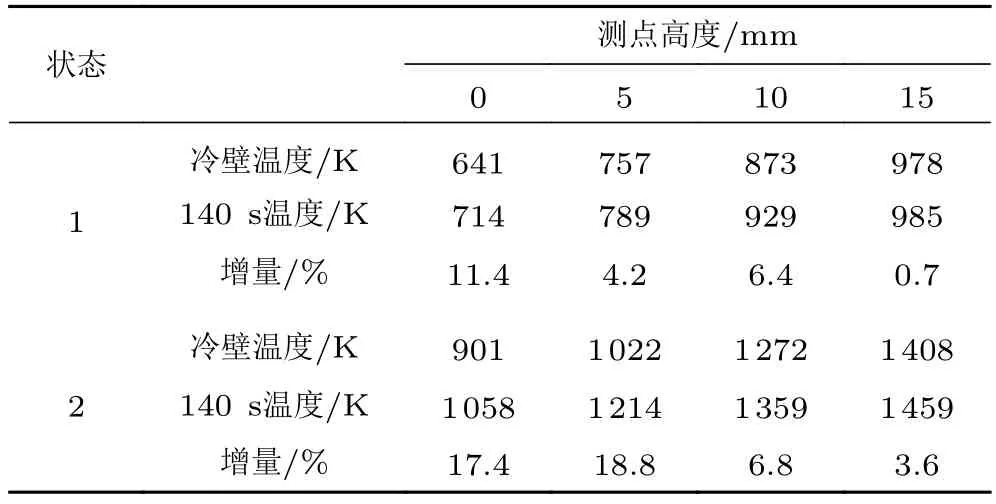

隔热平板测温模型的平均温度对比如表4所示,其中,喷管防热板壁面近似热平衡时,隔热平板测温模型正面比色高温计温度为T1,背面5个热电偶测点的平均温度为Tb1;冷壁时(即扩张段采用水冷却壁面)隔热平板测温模型正面比色高温计温度为T2,背面5个测点的平均温度为Tb2。来流焓值越高,温差越大。根据本文的隔热结构设计,焓值在1.00~2.55 MJ/kg范围内,喷管冷却对防热试验模型表面平衡温度的影响在5%以内。

表4 隔热平板测温模型平均温度对比Table 4 Comparison of average temperature on stainless-steel plate

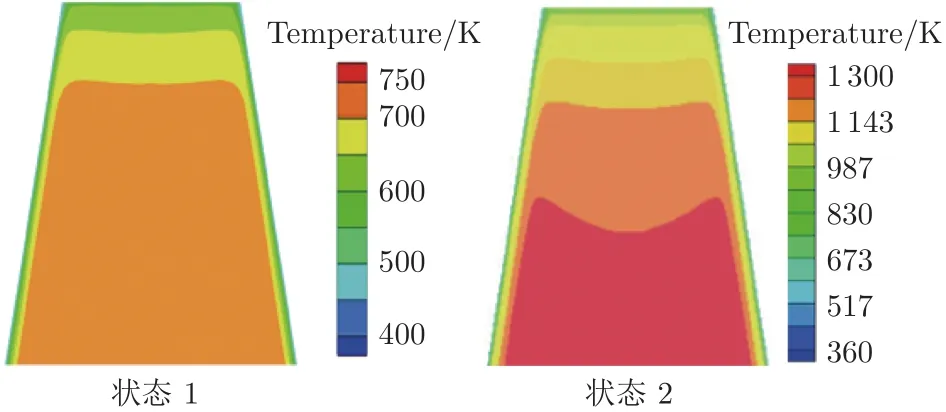

2.2 数值模拟分析

由于试验状态焓值不高,采用FLUENT软件进行计算,选用k-ω模型,防热板、隔热板与气流耦合传热。采用结构网格划分计算模型,网格总数为886 129。边界层加密,并基于壁面参数的网格雷诺数准则控制第一层网格的高度,边界层网格的雷诺数小于100。考虑了网格数对计算结果的收敛和影响,依据残差值判定收敛性。该算例的残差值均控制在10-6以下且残差不再跳动时,判定为收敛。最终网格如图11所示。

图11 计算网格Fig.11 Simulation grid

数值模拟了状态2下壁温对冷壁热流及附面层的影响尺度范围和百分比,分析了焓降大小。由于试验获得的温度测试结果是单点的,防热板上温度分布不均,因此进行了简化处理,对平均冷壁温度为300和500 K的情况进行分析。

图12为喷管防热板取等温壁边界条件时冷壁热流和近壁面气流总温的计算对比图。从图中可看出:测试模型的热流在喷管防热板热壁时增大7%~9%,气流总温在距离喷管壁面0~10 mm范围内最大差值为6%,且最大差值产生于近壁面5 mm以内。

图12 喷管壁面温度对模型热流及近壁气流总温影响Fig.12 Influence of nozzle wall temperature on heat flux and total air temperature near nozzle wall

由于喷管喉道及后部采用水冷铜制造,对高温气流有冷却效果,因此焓值有所下降。喷管扩张段数值计算结果(图13)表明:喷管防热板前端绝热温度受喷管喉道段冷却壁面影响而下降,与冷却部位连接处温度最低,绝热温度沿流向逐渐上升,最后达到绝热温度稳定值。

图13 数值模拟恢复温度Fig.13 Recovery temperature calculated by numerical simulation

表5为对试验和数值模拟结果的分析。采用本文设计的防热板结构后,与理想绝热条件相比,隔热平板测温模型表面测试温度和近壁面气流测试温度的焓值下降均小于5%。

表5 焓值降低量Table 5 Decrease of enthalpy

3 结 论

为了研究喷管壁面温度对平板试验的影响,设计了具有防/隔热壁面的喷管,研究了不同喷管壁面温度对喷管出口近壁面气流总温、模型表面冷壁热流、模型表面温度的影响。研究表明:使用本文研制的防/隔热喷管,气流总焓在1.00~2.55 MJ/kg范围内,喷管防热板受热温度上升后,喷管出口处测试模型的热流比冷壁面增加4.7%~15.0%,且随着来流总焓增大,该热流增量相对变小。

在上述喷管及试验条件下,近壁面气流总温随喷管壁面温度升高而升高0.7%~19.0%,总焓越高,冷、热壁条件下近壁面气流总温温差越大。喷管防热板热壁和冷壁时,喷管出口处的不锈钢隔热平板模型表面及背面平均温差在5%以内。与理想绝热条件相比,隔热平板测温模型表面测试温度和近壁面气流总温的焓值下降均小于5%。

以上结果表明:对于电弧风洞喷管直连平板的材料及热结构考核试验,需要考虑喷管壁面冷却对考核结果带来的影响,并相应提高来流总焓或采取防隔热措施,以减小或消除平板模型表面由于恢复焓降低导致试验状态热流等偏低对考核结果的影响。