振动和拨辊推送式藠头收获机研制

2022-02-04曲永波方志超柳亚峰代振维吴明亮

曲永波,方志超,2,柳亚峰,代振维,3,吴明亮,2

振动和拨辊推送式藠头收获机研制

曲永波1,方志超1,2※,柳亚峰1,代振维1,3,吴明亮1,2

(1. 湖南农业大学机电工程学院,长沙 410128;2. 湖南省现代农业装备工程技术研究中心,长沙 410128;3. 湖南机电职业技术学院,长沙 410151)

针对现有根茎类作物收获机用于藠头收获时存在的果土分离不彻底、埋果率高、地形适应性差等问题,该研究研制了基于“杆筛式振动碎土+拨辊推送式多级分离”技术的自走式藠头收获机。对挖掘和果土分离过程中的物料状态和作业机理进行了分析,建立模型计算得到了挖掘装置的位置和深度、杆筛式振动装置的振幅和曲柄转速、拨辊的尺寸和位置等关键参数,基于可调式挖掘装置、杆筛式振动装置、拨辊推送式多级分离装置组成加工了藠头收获机样机。针对研究内容设计了田间挖掘试验和整机性能试验,对以上装置及整机的作业性能进行验证。田间试验表明:该机实际挖掘深度稳定,漏挖率、埋果率、总伤果率分别为0.31%、3.20%、5.87%,有效收获率为93.23%。整机结构及布局合理,性能稳定,能够满足当前丘陵山区条件下藠头机械化收获的需求。

农业机械;收获机;振动;多级分离;丘陵山区;藠头

0 引 言

藠头(),百合科葱属多年生鳞茎植物,广泛种植于中国长江流域及以南的各省区[1]。其地下鳞茎部位具有独特的风味口感,同时拥有多种药理作用和保健功能,具有较高的药用价值和食用价值[2-3]。近年来国内外市场对藠头的需求量渐增,藠头已成为部分地区的特色经济产业和出口创汇产品,具有广阔的市场开发前景[4]。藠头的挖掘收获是产业链中最耗时耗力的环节,目前以人工挖掘为主,收获成本高,作业效率低,影响藠头产量及品质。因此,推动藠头机械化收获对产业的发展具有重要意义。

近几年国内针对地下根茎类作物收获技术及装备的研究较多,主要集中于马铃薯、甘薯、花生等粮食作物及胡萝卜、甜菜、大蒜等经济作物[5-9],其他如三七[10]、山药[11]、半夏[12]等作物也有少量研究。该领域的研究关键在于土壤-机器-作物之间的相互作用,根据不同作物、不同的场景采用不同的收获方式:对于体积较大、易于实现果土分离的作物采用挖掘收获机,如马铃薯、百合等[13-14];对于大葱、花生、胡萝卜等易拔出的作物采用夹铲式收获机[15-17];对于平原下的大面积收获多采用大型联合收获机,丘陵山区或果土、果茎分离程序复杂的情况采用中小型机械进行分段式收获[18]。目前挖掘和果土分离装置的结构形式多样:胡志超等[19]较早研究振动筛式结构在输送和碎土分离过程中的原理,用于花生的挖掘收获;万里鹏程等[20]对单摆铲栅挖掘收获装置进行了抛掷特性研究,实现了根茎类作物的减阻挖掘和抛掷分离;魏忠彩等[21-23]针对北方马铃薯收获需求,对杆条输送链式分离筛结构进行了振动、二级分离、缓冲分离等方面的研究,实现了马铃薯的低损伤收获技术;张兆国等[24]针对云南山地黏土,采用多级分离振动筛的结构实现较好的收获分离效果;吴建民等[25]采用栅条挖掘铲和拨指轮的结构提升分离效率,实现了马铃薯收获机的小型化;杨然兵等[26]针对杆条输送链式分离筛碎土效果的不足,设计了拨辊推送式多级分离装置,有效提升分离效果;此外也有悬挂式振动结构、多层平筛式结构被用来满足一些特殊情况的挖掘和果土分离需求[27-28]。综合目前根茎类作物收获技术发展情况及经验,需要设计一款地形适应性强、果土分离效果佳的小型藠头收获机。

本文根据丘陵山区黏性土壤下藠头种植分散、地形复杂、果土分离难度高的特点,结合藠头生长深度浅的特性,设计了一款自走式藠头收获机。通过减小挖掘深度降低果土分离难度,由杆筛式振动装置将板结黏连的土壤断裂成土块,再由拨辊推送式多级分离装置实现土块破碎、果土分离。针对研究的内容,设计了挖掘性能试验和整机性能试验,通过田间试验分别对各个装置及整机的作业性能进行了测验。

1 整机结构与工作原理

1.1 藠头生物特性

藠头耐旱畏涝,多采用厢面种植模式,其地下鳞茎的生长深度较浅且呈现丛生现象。藠头鳞茎呈不规则的水滴球状,以藠头根部为原点建立空间坐标系,藠头鳞茎三轴尺寸如图1所示。

注:L为藠头鳞茎长度,mm;E为藠头鳞茎大端宽度,mm;F为藠头鳞茎大端厚度。

通过田间数据采集、测量统计,得到藠头鳞茎底端的生长深度为85~115 mm,藠头鳞茎的长度、大端宽度、大端厚度分别为57.5、33.7、27.4 mm。

1.2 整机结构及主要参数

结合国内南方丘陵山区地形及藠头沟厢种植特点,研制的藠头收获机如图2所示。该机选取高地隙履带式行走装置,具有地面贴合性强、挖掘深度稳定、转弯半径小的特点,有效适应丘陵山区复杂地形下的小田块作业;采用“杆筛式振动碎土+拨辊推送式多级分离”的技术,以较短的工作行程实现有效的果土分离,满足黏性土壤下的分离要求。本研究的核心部件包括可调式挖掘装置、杆筛式振动装置及拨辊推送式多级分离装置。

1.可调式挖掘装置 2.杆筛式振动装置 3.拨辊推送式多级分离装置 4.履带自走式行走装置

藠头收获机工作部件位于高地隙履带式拖拉机底盘下方。挖掘装置安装在最前方,包括挖掘铲、挖掘铲架及液压缸,挖掘铲架分上下两部分实现挖掘深度的粗调节;机架与挖掘铲架通过液压缸连接,实现入土和抬起动作。杆筛式振动装置安装在挖掘铲架上,由振动杆、两侧的摇杆及基于偏心轮的曲柄连杆机构组成,工作时振动杆筛随着曲柄连杆机构的摇杆往复振动。拨辊推送式多级分离装置由五级拨辊、两级压土杆和液压调节机构组成,相邻拨辊的拨辊杆交叉错位排布,压土杆位于拨辊上方,整体采用挂接安装方式,可受液压调节机构的调节。主要技术参数如表1所示。

表1 主要技术参数

1.3 工作原理

作业前,先依据挖掘深度需求调整挖掘装置、拨辊推送式多级分离装置至合适的挂接点。作业时,通过液压缸将挖掘装置、果土分离装置放下;随着机具前进挖掘铲将藠头鳞茎的混合物料挖起,输送至杆筛式振动装置上,由振动杆组成的筛面通过振动实现第一步碎土分离;随后混合物料输送到拨辊推送式多级分离装置上,通过拨辊上的杆进行输送和果土分离,实现第二步的多级分离;拨辊组上方的两级压土杆可将未能断裂破碎的大土块挤压至拨辊组的分离碎土空间内(以下称持果空间)。作业过程中,混合物料受到筛面的振动冲击、翻转作用,拨辊组的碰撞、挤压作用,最终完成果土分离。

1.4 振动和拨辊推送式技术特点

藠头生长深度较浅,高地隙履带式行走装置能够贴合地表,减小地形变化对挖掘深度的影响,减少挖掘损失,降低果土分离难度。在输送分离方案上,采用“杆筛式振动碎土+拨辊推送式多级分离”的技术,实现“板结土块-大土块-小土块”的土壤破碎及分离顺序,如图3所示。

图3 振动和拨辊推送式果土分离技术示意图

杆筛式振动装置上为厚板状土壤、大土块、小土块和藠头的混合物料,由振动杆组成的振动筛面对黏连板结的土壤具有较好的翻转分裂能力,筛面向上振动的过程中使土壤受到向上的冲击,位于振动杆根部与末端的土块受到的冲击速度不同而产生翻转趋势,板结的土块发生断裂,同时部分碎土块从筛面上掉落至田间;随着向后的输送,筛面末端对土壤的冲击使筛面上的土壤与后方的土壤分散开。输送至拨辊推送式多级分离装置上为土块、散状土、藠头的混合物料,拨辊上的拨辊杆向后上方推动土壤,相邻拨辊间的持果空间变化对土块实现强制破碎。由于混合物料体积较大,有可能发生物料在拨辊组表面输送的情况,在第二、四级拨辊上方各有一排交错的压土杆,可在破碎大土块的同时将混合物料挤压至拨辊间的持果空间里。

2 关键部件结构及参数设计

2.1 藠头基本物理特性预试验

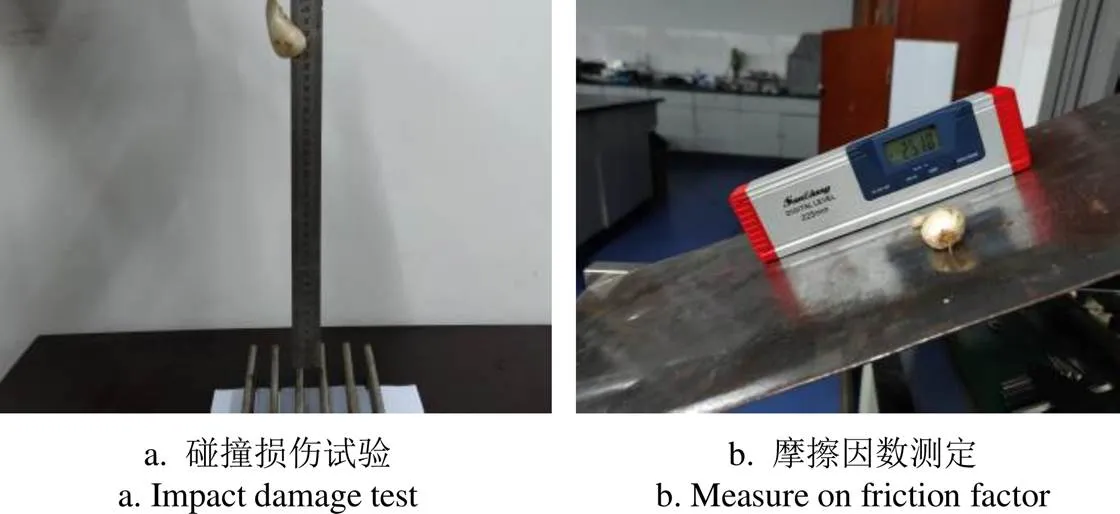

藠头的基本物理特性是藠头输送分离理论分析计算的依据。藠头的损伤主要是机器碰撞、挤压造成的,因此需要对藠头鳞茎的碰撞损伤性能及其与65Mn钢的摩擦系数进行测算。模拟藠头与振动杆碰撞制作了碰撞损伤试验台,选用质量范围为18~20 g的较大的新鲜藠头进行跌落损伤试验,如图4a所示;在65Mn钢板上对新鲜藠头进行滑动摩擦角的测定,如图4b所示。

经过预试验测算得,藠头的安全碰撞速度为2.33 m/s,藠头与65Mn钢的摩擦因数为0.460。

图4 藠头物理特性研究

2.2 挖掘装置结构及参数设计

藠头生长深度浅,对挖掘深度调节性的要求高,且需要适应多种不同地形下的种植模式。本研究采用上下分段的结构,并采用基于液压调节的旋转轴式固定方案,可以实现挖掘铲的深度、角度双重调节,其结构如图5a所示。

挖掘装置的安装架分为上下两部分,将挖掘铲与机架连接和固定。上、下安装架的不同安装位置可适应不同环境下的挖掘需求。液压缸可控制挖掘装置整体绕轴承座旋转,实现挖掘装置的入土和抬起动作。挖掘装置的深度及角度调节方式如图5b所示。根据藠头生长深度及机器正常行驶的需求,取工作时的最大挖掘深度为200 mm,非工作状态下的挖掘铲离地高度至少为120 mm,因此挖掘铲的调节范围应满足≥320 mm。

1.液压缸 2.轴承座 3.上安装架 4.下安装架 5.挖掘铲 6.厢面水平面 7.藠头生长区 8.履带所处水平面

1.Hydraulic cylinder 2.Bearing pedestal 3.Upper part of mounting frame 4.Lower part of mounting bracket 5.Digger blade 6.Horizontal plane of the ridge 7.Growing region of8.Horizontal plane of tractor

注:为挖掘铲角度调节的极限位置高度差,mm。

Note:is the height difference of the limit position for the angle adjustment of the digging shovel, mm.

图5 可调式挖掘装置

Fig.5 Adjustable digging device

实际工作中的挖掘深度会受到地形影响而波动[29]。若挖掘深度设定值过小会存在较多的漏挖及挖伤现象,过大会挖起过多土壤导致果土分离困难,引入挖掘深度的波动值来描述实际挖掘深度的波动范围,波动值主要受行走装置、挖掘铲位置、地形地势影响。以厢面种植模式为例,忽略履带行走在沟底时的下陷影响,可简化为两种模型:沟底的凸起使机器前端翘起导致挖深变浅、整体地势坡度角发生倾斜突变导致挖掘铲相对厢面上移。以履带末端为原点,沿沟底所在平面向前为轴方向,挖掘深度波动分析如图6所示。

注:P为正常工作时挖掘铲在y轴上的投影;P1、P2分别为沟底凸起和地势上倾时挖掘铲在y轴上的投影;λ1、λ2分别为沟底凸起和地势上倾时挖掘深度的波动值,mm;S1为凸起顶点在x轴上的投影;S2为地势上倾突变点在x轴上的投影;S3为挖掘铲在x轴上的投影;S4为地势上倾时履带底面在x轴正方向上的投影;S为履带底面在x轴上的投影;K为凸起顶点在y轴上的投影;T为厢面表面所在位置;κ为地势倾斜突变角,(°);y轴负半轴只表示值的大小,不取正负。

挖掘深度波动值1、2分别表示为

根据三角形关系推导,y1、y2、y3、x4有以下关系

机器重心近似位于履带中心,重心超过临界点时不再满足式(2),故x1应满足

式(1)~(5)中的、为对应点的坐标。

挖掘深度设定值、厢面厚度y与挖掘铲到履带底面的垂直距离的关系为

式中λ为12的最大取值,mm;为藠头生长深度,mm。

根据前期的田间数据采集及现有机具的相关参数:y=60 mm,=110 mm,=8.5°,x=1 300 mm,x2取值范围为0~1 300 mm,x3=180 mm,y=120 mm。代入式(1)~(6)得:履带受沟底的凸起影响可取到挖掘深度最大波动值:λ=47.8 mm,=157.8 mm,y=37.8 mm。为便于调整,取=40 mm,挖掘深度设定值为=160 mm。

2.3 杆筛式振动装置

2.3.1 主要结构

杆筛式振动装置由振动杆、振动转轴、振动摇杆、振动连杆、偏心轮和振动传动轴组成。工作时,由偏心轮、连杆、摇杆组成的曲柄摇杆机构在振动传动轴的转动下形成振动摇杆的往复运动,带动振动杆筛产生振动,其结构如图7所示。

1.振动传动轴 2.偏心轮 3.振动连杆 4.振动摇杆 5.振动杆 6.振动转轴

2.3.2 振动杆筛面运动学分析

杆筛式振动分离装置通过振动击碎混合物料底层的土壤,部分碎土通过振动杆的间隙落回田间,实现第一步果土分离。振动杆构成的筛面(以下称筛面)沿振动杆方向上的各部位线速度不同,使物料在向上振动的过程中产生翻转趋势,在这个趋势的作用下土壤的板结黏连性质受到破坏发生断裂,避免土块过大无法进入拨辊持果空间。工作时,物料能否顺利向后输送的影响因素有摇杆长度L、摇杆摆角、摇杆最大位置角及摇杆与振动杆筛面的夹角,选取振动传动轴的轴心A为坐标原点,原点与振动转轴圆心D的连线方向为轴建立平面直角坐标系,曲柄摇杆振动机构如图8所示。

注:L1为曲柄AB长度,mm;L2为连杆BC长度,mm;L3为摇杆CD长度,mm;L4为曲柄与摇杆轴心距离,mm;L5为振动杆的长度,mm;虚线表示地面水平线。

由解析法对曲柄连杆机构建立封闭矢量方程式[30]

式中1、2、3分别为曲柄AB、连杆BC、摇杆CD与轴正方向的夹角,(°)。

根据铰链四杆机构的瞬心法表达式,摇杆CD与轴的最大夹角、摆角分别表示为

这里以地表水平面为参考,则

式中为筛面与水平面的最大夹角,(°);为轴与水平面的夹角,(°);为筛面与水平面的最小夹角,(°)。

为了保证物料能够稳定的自筛面输送至拨辊组,振动杆长度5、筛面与水平面的最小夹角应满足

式中为拨辊筒距挖掘面的最小距离,mm。

根据机具实际参数测得,1=18 mm,2=700 mm,4=790 mm、5=230 mm、=80°;为避免拨辊杆与未挖掘的硬底层接触造成装置变形失效,取=60 mm;通过壅土预试验得到最小壅土倾角为35°,即=35°。代入式(7)~(11),计算整理得L=117.3 mm,=21°,=21°,=14°。

筛面的振动频率由曲柄转速决定,转速过小时筛面的线速度较慢,筛面无法有效分裂板结的大土块导致果土分离效果不佳,转速过大时易导致藠头损伤。根据2.1节中的物理特性,为避免筛面撞击导致藠头损伤,筛面运动应满足

式中3为摇杆CD的角速度,rad/s。

根据瞬心法,摇杆CD的角速度表达式为

式中1为曲柄AB的角速度,rad/s。

该机构具有快进慢退的急回特性,因此联立公式(7)、(12)、(13),可得曲柄AB转的动角速度应满足1≤22.4 rad/s。这里1取18~20 rad/s。

2.4 拨辊推送式多级分离装置

2.4.1 拨辊组结构及参数

拨辊推送式多级分离装置由五级拨辊组、两级压土杆及其调节装置组成,通过拨辊杆对物料挤压输送,有效增加了分离装置对土壤的扰动。五级拨辊组安装在两块侧板上,为提高物料从振动杆到多级拨辊组的输送稳定性,侧板前端通过可调节悬挂臂安装在机架上。后端使用同轴心悬挂臂挂接,液压调节时,拨辊一级传动轴始终绕拖拉机传动轴转动,提升了传动的可靠性,避免链传动失效的风险,结构如图9所示。

1.侧板架 2.拨辊杆 3.拨辊壁 4.压土杆 5.悬挂臂 6.同轴心悬挂臂 7.液压缸

拨辊参数如图10所示。拨辊外圆直径过小时,拨辊杆只作用于底层物料,会导致物料输送不及时,产生壅土现象,无法正常工作;过大时会导致拨辊杆直接触到未挖掘的硬底层土壤,传动阻力增大,易变形失效。根据筛面末端高度,拨辊外圆直径为240 mm。为了保证物料输送的连续性,拨辊杆数不小于3[26]。杆数越多,相邻拨辊转动一周的交错挤压频率越高,根据表2藠头三轴尺寸,当杆数达到5时,挤压角过小易伤果,因此拨辊杆数为4。

1.拨辊杆 2.辊筒壁 3.拨辊轴

1.Roller rod 2.Roller wall 3.Roller rotation

注:为曲柄拨辊杆长度,mm;为辊筒半径,mm。

Note:is the length of the crank roller rod, mm;is the roller radius, mm.

图10 拨辊参数示意图

Fig.10 Schematic diagram of roller pushing parameters

2.4.2 果土分离动力学分析

输送分离过程中的损失主要来自于埋果及机器的伤果[31]。为提高持果空间利用率,降低漏果导致埋果的风险,拨辊杆与相邻拨辊辊筒壁距离应不超过20 mm,选择15 mm。拨辊杆长、辊筒半径及相邻拨辊中心距之间的关系为

相邻拨辊的拨辊杆相交角是影响碎土性能的关键因素,如图11所示,相交角度过小,导致藠头挤压损伤;相交角度过大,无法有效碎土。

图11 拨辊杆的不同相交角度(θ)示意图

在碎土过程中,拨辊杆也会对藠头施加力的作用,最可能出现损伤的情况是裸露的藠头直接受到相交的拨辊杆的挤压。为了简化模型,假设当拨辊杆相交时开始对藠头施加直接作用力,忽略辊筒的倾角,以拨辊轴心为原点,以轴心连线方向为轴建立平面直角坐标系,藠头受力如图12所示。

两轴心与拨辊杆构成的三角形存在关系:

假设藠头受力平衡,则在沿杆向下和垂直于杆向下的力学平衡式分别为

为避免拨辊杆过早相交导致的损伤,辊筒半径不宜过小,取=40 mm;根据藠头物理特性,藠头重力取=0.171N,摩擦因数取=0.46,藠头受到的最大压力应满足max{1∪2}≤11.5N,代入公式(14)~(18)得:=175 mm,=80 mm,≥43.7°。为了安全和方便取=48°。

注:为相邻拨辊中心距,mm;为拨辊杆相交角度,(°);为拨辊杆开始相交时,前一个拨辊杆与轴的锐角夹角,(°);为藠头受到的重力,N;1为后方拨辊杆对藠头的压力,N;2为前方的拨辊杆对藠头的压力,N。

Note:is the center distance of drum shaft, mm;Is the intersection angle of the roller shifting rod, (°);Is the included angle of the acute angle between the previous roller rod and the-axis when the roller rod starts to intersect, (°);is the gravity of Chinese, N;1is the pressure of the rear roller lever on the, N;2is the pressure of the front roller rod on the, N.

图12 藠头受力分析图

Fig.12 Force analysis diagram of

3 田间试验

3.1 试验条件

基于本研究制作了4DK-100型藠头收获机,整机总功率为30 kW,预设挖掘深度=160 mm、曲柄转动角速度1范围为18~20 rad/s、拨辊杆相交角度=45°等参数来自于2.2~2.4的分析计算。机具前进速度过快会影响挖掘稳定性,故前进速度采用本机的低速一档0.31~0.36 m/s;拨辊组转速过快易导致藠头鳞茎损伤,为避免输送不及时导致壅土现象,配套的拨辊组转速为0.95~1.10 r/s。试验装置及田间试验如图13所示。

a. 试验装置a. Test deviceb.田间试验b. Field experiment

田间试验地点选在湖南省津市市白衣镇藠头试验基地,地处大陆性亚热带季风湿润气候(29°27ʹN,111°53ʹE),土壤含水率为17%,土壤坚实度为119~125 kPa,典型黏重土壤。试验地长35 m,厢面沟深120 mm,原厢面宽度1 200 mm,试验田的藠头品种为细叶藠。为避免机器杀秧造成的藠头损伤及厢面宽度不符合样机试验参数等因素的影响,试验前一天对试验田进行人工杀秧并将厢面宽度修整至1 100 mm。

3.2 试验方法

根据本文研究内容,需要分别验证挖掘装置、拨辊推送式多级分离装置和整机的作业性能。参考JB/T6276-2007《甜菜收获机械-试验方法》,通过挖掘性能试验得到漏挖率、挖掘伤果率,再通过整机作业试验得到明果率、总伤果率和有效收获率;通过计算可得到埋果率和分离伤果率。其中每个试验进行3组,单组试验面积达35 m2,单组样本量为10,总样本量为30,满足验证试验样本需求。

在挖掘试验前,以试验厢面的相邻厢面为基准进行测量和标记,试验过后人工将上层挖出的松软土壤清理干净,记录与相对应参考点的位置,计算得到实际挖掘深度。

田间试验的基本指标及定义式有

式中1为漏挖率,由于挖掘深度不足导致的漏挖概率;、1、2、3、4、5分别为采集区域内的藠头总质量、漏挖的藠头质量、挖掘过程造成损伤的藠头质量、所有受到损伤的藠头质量、铺放在地面上的藠头质量、铺放在地面上且未受损伤的藠头质量,kg;1为挖掘伤果率,挖掘过程中造成的伤果概率;为伤果率,即整个作业过程造成的总伤果概率;为明果率,即铺放在地面上的概率;为有效收获率,未受损伤且铺放在地面上的概率,用来衡量整机作业性能。

需要注意的是,内部组织损伤的藠头易腐烂,也列为伤果。藠头鳞茎的表皮为半透明膜,呈现为明亮有光泽的乳白色,发生内部损伤后,由于组织细胞液浸渍,其表面会呈现暗淡的灰白色。因此藠头损伤的判断依据是:表皮无破损且静置2 h后未发生明显的色泽变化。

3.3 试验结果与分析

田间试验结果如表2、表3所示。

表2 挖掘性能田间试验结果

由表2可知,挖掘试验中的实际平均挖掘深度为163 mm,漏挖率、挖掘伤果率分别为0.31%、0.46%,该机挖掘深度稳定性好,能够较好贴合地面,降低挖掘过程产生的漏挖和伤果损失。

表3 整机性能田间试验结果

由表3可知,整机作业的明果率为96.49%,伤果率为5.87%,而整机试验结果减去挖掘试验结果便可以得到输送分离过程的指标。结合表2的结果可得:分离伤果率为5.41%,埋果率为3.20%。由以上结果可知,该机的果土分离效果佳,明果率高,但拨辊推送式多级分离装置的分离伤果现象较明显。整机有效收获率为93.23%,因此伤果、埋果和漏挖造成的总损失率为6.77%。从作业环节看,输送分离过程中因伤果造成的损失最显著,具有进一步优化改进的空间;从整体上看,该机的作业质量较好,适应性强,整机性能符合设计要求。

4 结 论

1)针对中国南方丘陵山区黏重土壤下藠头收获困难的现状,研制了一款履带自走式小型藠头收获机,可实现多地形、小田块条件下藠头机械化收获。

2)定义了挖掘深度最大波动值并建立了挖掘深度最大波动值的解析式,找到其与地形、行走装置、挖掘铲位置的关系,有效提升挖掘稳定性,降低果土分离难度;分别对杆筛式振动装置和拨辊推送式多级分离装置建立模型得到尺寸和工作参数与性能的联系。

3)田间性能测验表明,整机作业的明果率为96.49%,有效收获率为93.23%,本研究所设计的结构及参数合理,作业过程流畅可靠,适应性强,能够满足当前丘陵山区黏重土壤下的藠头机械化收获需求。

[1] 王龙,刘浩,胡海波. 中药薤白基源植物的历史变迁[J].中华中医药杂志,2017,32(6):2422-2424.

Wang Long, Liu Hao, Hu Haibo. History of origin plants of Chinese herbal medicine Bulbus Allii Macrostemi[J]. China Journal of Traditional Chinese Medicine and Pharmacy, 2017, 32(6): 2422-2424 (in Chinese with English abstract)

[2] 杨定宽,季香青,曾承,等. 泡藠头中挥发性风味物质分析[J]. 食品安全质量检测学报,2021,12(12):4978-4983.

Yang Dingkuan, Ji Xiangqing, Zeng Cheng, et al. Analysis of volatile flavor substances in Allium chinensis[J]. Journal of Food Safety & Quality, 2021, 12(12): 4978-4983. (in Chinese with English abstract)

[3] Rhetso T, Shubharani R, Roopa M S, et al. Chemical constituents, antioxidant, and antimicrobial activity ofG. Don[J]. Future Journal of Pharmaceutical Sciences, 2020, 6(1): 1-9.

[4] 钱雪华,周书银. 津市市藠头产业现状和发展对策[J].湖南农业科学,2010(22):21,25.

Qian Xuehua, Zhou Shuyin. Current situation and development countermeasures ofindustry in Jinshi[J]. Hunan Agricultural Sciences, 2010(22): 21, 25. (in Chinese with English abstract)

[5] 蒙建国,赵祥,王凯,等.近十年我国马铃薯收获机研究现状:基于Citespace知识图谱分析[J].农机化研究,2022,44(2):1-8.

Meng Jianguo, Zhao Xiang, Wang Kai, et al. Analysis of dynamic characteristics of potato digger separation screen[J]. Journal of Agricultural Mechanization Research, 2022, 44(2): 1-8. (in Chinese with English abstract)

[6] 窦青青,孙永佳,孙宜田,等. 国内外马铃薯收获机械现状与发展[J]. 中国农机化学报,2019,40(9):206-210.

Dou Qingqing, Sun Yongjia, Sun Yitian, et al. Current situation and development of potato harvesting machinery at home and abroad[J]. Journal of Chinese Agricultural Mechanization, 2019, 40(9): 206-210. (in Chinese with English abstract)

[7] 张兆国,李彦彬,王海翼,等. 马铃薯机械化收获关键技术与装备研究进展[J]. 云南农业大学学报(自然科学),2021,36(6):1092-1103.

Zhang Zhaoguo, Li Yanbin, Wang Haiyi, et al. Research progress on key technology and equipment of potato mechanized harvest[J] Journal of Yunnan Agricultural University (Natural Science). 2021, 36(6): 1092-1103. (in Chinese with English abstract)

[8] Hou Jialin,Li Chao,Zhang Zhilong, et al. Design and test of double-row walking garlic combine harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(12): 1-11.

侯加林,李超,张智龙,等. 双行手扶式大蒜联合收获机设计和试验(英文)[J]. 农业工程学报,2021,37(12):1-11. (in English with Chinese abstract)

[9] 许彩霞,刘鹏霞,张瑞. 根茎类中药材收获机械发展现状[J]. 农业机械,2022(4):94-96.

Xu Caixia, Liu Pengxia, Zhang Rui. Development status of harvesting machinery for rhizome traditional Chinese Medicine[J]. Farm Machinery, 2022(4): 94-96. (in Chinese with English abstract)

[10] 张丹,张兆国,曹永辉,等. 三七收获机组合式挖掘铲设计与试验[J]. 江苏大学学报(自然科学版),2018,39(1):38-44.

Zhang Dan, Zhang Zhaoguo, Cao Yonghui, et al. Design and experiment on combined digging shovel of Panax notoginseng harvest[J]. Journal of Jiangsu University (Natural Science Edition), 2018, 39(1): 38-44. (in Chinese with English abstract)

[11] 赵国栋,李维华,杨发展,等. 悬挂式山药收获机设计与试验研究[J]. 东北农业大学学报,2021,52(9):55-65.

Zhao Guodong, Li Weihua, Yang Fazhan, et al. Design and test study on hanging yam harvester[J]. Journal of Northeast Agricultural University, 2021, 52(9): 55-65. (in Chinese with English abstract)

[12] 张璋,赵刚,江亚,等. 三重分筛式半夏收获机设计[J].农机化研究,2015,37(12):130-134.

Zhang Zhang, Zhao Gang, Jiang Ya, et al. Design of new energy saving pinellia tuber harvester[J]. Journal of Agricultural Mechanization Research, 2015, 37(12): 130-134. (in Chinese with English abstract)

[13] 杨红光,胡志超,王冰,等. 马铃薯收获机械化技术研究进展[J]. 中国农机化学报,2019,40(11):27-34.

Yang Hongguang, Hu Zhichao, Wang Bing, et al. Research progress of harvesting mechanization technology of potato[J]. Journal of Chinese Agricultural Mechanization, 2019, 40(11): 27-34. (in Chinese with English abstract)

[14] 方志超,雷雨田,代振维,等. 湖南省块茎类中药材全程机械化现状与对策建议:以龙牙百合为例[J]. 农业工程与装备,2020,47(2):20-26.

Fang Zhichao, Lei Yutian, Dai Zhenwei, et al. Present situation and countermeasures of whole-process mechanization of tuberous chinese herbal medicines in Hunan Province: Take the lily bulbsas an example[J]. Agricultural Engineering and Equipment, 2020, 47(2): 20-26. (in Chinese with English abstract)

[15] 侯加林,陈彦宇,李玉华,等. 定量铺放自走式大葱联合收获机研制[J]. 农业工程学报,2020,36(07):22-33.

Hou Jialin, Chen Yanyu, Li Yuhua, et al. Development of quantitatively-laying and self-propelled green onion combine harvesters[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(7): 22-33. (in Chinese with English abstract)

[16] 陈中玉,高连兴,Chen Charles,等. 中美花生收获机械化技术现状与发展分析[J]. 农业机械学报,2017,48(4):1-21.

Chen Zhongyu, Gao Lianxing, Charles Chen, et al. Development course of peanut harvest mechanization technology of the United States and enlightenment to China[J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(4): 1-21. (in Chinese with English abstract)

[17] 曾功俊,陈建能,夏旭东,等. 胡萝卜缨果拉拽式分离装置设计与试验[J]. 农业机械学报,2018,49(10):73-79.

Zeng Gongjun, Chen Jianneng, Xia Xudong, et al. Design and experiment on pull type of tassel fruit separation for carrot[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(10): 73-79. (in Chinese with English abstract)

[18] 王海翼,张兆国,Ibrahim Issa,等. 丘陵山区小型马铃薯收获机设计与试验[J]. 浙江农业学报,2021,33(4):724-738.

Wang Haiyi, Zhang Zhaoguo, Issa I, et al. Design and experiment of small-sized potato harvester suitable for hilly and mountainous areas[J]. Acta Agriculturae Zhejiangensis, 2021, 33(4): 724-738. (in Chinese with English abstract)

[19] 胡志超,陈有庆,王海鸥,等. 振动筛式花生收获机的设计与试验[J]. 农业工程学报,2008,24(10):114-117.

Hu Zhichao, Chen Youqing, Wang Hai’ou, et al. Design and experimental research on vibrating type peanut harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2008, 24(10): 114-117.(in Chinese with English abstract)

[20] 万里鹏程,李永磊,赵虎,等. 根茎类作物单摆铲栅收获装置渐变抛掷特性[J]. 农业工程学报,2021,37(24):9-21.

Wan Lipengcheng, Li Yonglei, Zhao Hu, et al. Gradient throwing characteristics of oscillating slat shovel for rhizome crop harvesters[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2021, 37(24): 9-21. (in Chinese with English abstract)

[21] 魏忠彩,李洪文,孙传祝,等. 振动与波浪二级分离马铃薯收获机改进[J]. 农业工程学报,2018,34(12):42-52.

Wei Zhongcai, Li Hongwen, Sun Chuanzhu, et al. Improvement of potato harvester with two segment of vibration and wave separation[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(12): 42-52. (in Chinese with English abstract)

[22] 魏忠彩,李洪文,苏国粱,等. 缓冲筛式薯杂分离马铃薯收获机研制[J]. 农业工程学报,2019,35(8):1-11.

Wei Zhongcai, Li Hongwen, Su Guoliang, et al. Development of potato harvester with buffer type potato-impurity separation sieve[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(8): 1-11. (in Chinese with English abstract)

[23] 魏忠彩,苏国粱,李学强,等. 基于离散元的马铃薯收获机波浪形筛面参数优化与试验[J]. 农业机械学报,2020,51(10):109-122.

Wei Zhongcai, Su Guoliang, Li Xueqiang, et al. Parameter optimization and test of potato harvester wavy sieve based on EDEM[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(10): 109-122. (in Chinese with English abstract)

[24] 张兆国,王海翼,李彦彬,等. 多级分离缓冲马铃薯收获机设计与试验[J]. 农业机械学报,2021,52(2):96-109.

Zhang Zhaoguo, Wang Haiyi, Li Yanbin, et al. Design and experiment of multi-stage separation buffer potato harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2021, 52(2): 96-109. (in Chinese with English abstract)

[25] 吴建民,李辉,孙伟,等. 拨指轮式马铃薯挖掘机试验[J].农业工程学报,2011,27(07):173-177.

Wu Jianmin, Li Hui, Sun Wei, et al. Experiment on poke finger wheel type potato digger[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2011, 27(07): 173-177. (in Chinese with English abstract)

[26] 杨然兵,杨红光,尚书旗,等. 拨辊推送式马铃薯收获机设计与试验[J]. 农业机械学报,2016,47(7):119-126.

Yang Ranbing, Yang Hongguang, Shang Shuqi, et al. Design and experiment of vertical circular separating and conveying device for potato combine harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(7): 119-126. (in Chinese with English abstract)

[27] 王锋,张锋伟,戴飞,等. 双层平筛式半夏收获机设计与试验[J]. 浙江农业学报,2021,33(10):1946-1955.

Wang Feng, Zhang Fengwei, Dai Fei, et al. Design and experiment of double layer flat screen type Pinellia ternate harvester[J]. Acta Agriculture Zhejiangensis, 2021, 33(10): 1946-1955. (in Chinese with English abstract)

[28] 杨发展,杨云鹏,李维华,等. 悬挂式山药收获机振动挖掘碎土装置设计与试验[J]. 农业机械学报,2020,51(6):104-111.

Yang Fazhan, Yang Yunpeng, Li Weihua, et al. Structural design and experiment on vibrating soil breaking device of mounted yam harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(6): 104-111. (in Chinese with English abstract)

[29] 耿端阳,孙延成,李华彪,等. 履带式坡地玉米收获机设计与试验[J]. 农业工程学报,2021,37(13):11-19.

Geng Duanyang, Sun Yancheng, Li Huabiao, et al. Design and experiment of crawler corn harvester for sloping fields[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(13): 11-19. (in Chinese with English abstract)

[30] 成大先. 机械设计手册(第六版)第一卷[M]. 北京:化学工业出版社,2016:4.24-4.25.

[31] Dai Z W, Wu M L, Fang Z C, et al. Design and parameter optimization of fruit–soil separation device of lily harvester[J]. Agriculture, 2022, 12: 175.

Development of a vibrating and roller pushing typeharvester

Qu Yongbo1, Fang Zhichao1,2※, Liu Yafeng1, Dai Zhenwei1,3, Wu Mingliang1,2

(1.,,410128,; 2.,410128,; 3.410151,)

is one type of the small underground bulb crops, mainly distributed among the hilly and mountainous areas in southern China. The growing place is normally characterized by the complex and changeable terrain with the high soil viscosity. Therefore, some difficulties can be posed as the mechanized harvesting of, such as the high requirements for separating fruit and soil, the great difficulty in separating, and terrain adaptability. In this study, a fruit soil separation technology was developed for the “rod and sieve type vibration separation + roller pushing type multistage separation”. A walking device with high chassis crawler was adopted to place the working parts, such as the adjustable digging device, the rod and sieve type vibration separation device, and the roller pushing types multistage separation device between the two crawlers. The size of the machine was reduced suitable for the small plot harvesting operation under complex terrain. The excellent working performance was achieved in the digging shovel in the middle of the crawler. The strong stability of excavation depth was promoted in the fruit-soil separation of the less excavation depth. The rod and sieve type vibration separation device was realized the first step of conveying and separation by vibrating and impacting the clods. There were different linear speeds at the root and end of the vibrating rod. Specifically, the large clods were used to turn over the clods, and then cause the clods to be longitudinally sheared and damaged. Excellent conditions were created for the subsequent separation of fruit and soil. The clod was crushed and fell back to the field, as the fruit holding space was changed to form the adjacent rollers during the operation of the Roller pushing type multistage separation device. The fixed soil pressure rod of soil crushing was used to squeeze the clods into the fruit holding space, in order to achieve the efficient crushing of the soil block for the better fruit and soil separation. As such, the large clods were avoided to transport on the surface of the roller group without entering the fruit holding space. Each device in the working process was analyzed using theoretical calculation and simulation. The key parameters were obtained, such as the position and depth of the adjustable digging device, the amplitude and crank speed of the rod and sieve type vibration device, as well as the size and position of the roller. Theharvester was finally developed, including the adjustable digging, the rod and sieve type vibration, and the roller pushing type multistage separation device. The field excavation test were designed to verify the performance of each device and the complete machine. It was found that there was the stable actual digging depth of the machine, where the rate of missed digging was 0.31%, the rate of buried fruit was 3.20%, the total rate of damaged fruit was 5.87%, and the effective harvest rate was 93.23%. Therefore, the stable performance was achieved in the reasonable structure design and layout of the whole machine. The improved harvester can fully meet the demand for the mechanized harvesting ofunder the current hilly and mountainous conditions.

agricultural machinery; harvester; vibration; multistage separation; hilly and mountainous areas;

10.11975/j.issn.1002-6819.2022.19.006

S22.57+9

A

1002-6819(2022)-19-0051-09

曲永波,方志超,柳亚峰,等. 振动和拨辊推送式藠头收获机研制[J]. 农业工程学报,2022,38(19):51-59.doi:10.11975/j.issn.1002-6819.2022.19.006 http://www.tcsae.org

Qu Yongbo, Fang Zhichao, Liu Yafeng, et al. Development of a vibrating and roller pushing typeharvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2022, 38(19): 51-59. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2022.19.006 http://www.tcsae.org

2022-07-13

2022-09-08

国家油菜产业技术体系项目(CARS-12);油菜垄作窄垄深沟成形原理及装置参数优化研究(2021JJ30344)

曲永波,研究方向为地下块茎类收获技术及装备研发。Email:731281493@qq.com

方志超,博士,硕士生导师,研究方向为南方黏性土壤条件下地下块茎类作物果土分离机理研究及装置开发。Email:fangzhichao@hunau.edu.cn