基于DF2204无级变速拖拉机的农机无人驾驶系统研制

2022-02-04陈智博杨卫中杨丽丽吴才聪

陈智博,文 龙,杨卫中,杨丽丽,赵 欣,吴才聪

·农业装备工程与机械化·

基于DF2204无级变速拖拉机的农机无人驾驶系统研制

陈智博,文 龙,杨卫中,杨丽丽,赵 欣,吴才聪※

(1. 中国农业大学信息与电气工程学院,北京 100083;2. 农业农村部农机作业监测与大数据应用重点实验室,北京 100083)

针对农机无人化作业需求,该研究基于DF2204无级变速拖拉机和机器人操作系统(Robot Operating System,ROS),研发了一种适于田间作业的农机无人驾驶自主作业系统。系统由控制、规划、安全和总线通信等模块组成。对DF2204无级变速拖拉机进行硬件改造与集成,设计满足农机无人驾驶要求的控制器局域网(Controller Area Network,CAN)总线协议和ROS与CAN总线通信的消息结构,包括5类控制帧和2类状态帧;设计了基于比例-积分-微分(Proportion Integration Differentiation,PID)控制器的横向跟踪与纵向速度控制算法。在北京密云试验田开展田间小麦播种实际作业试验。试验结果表明,消息结构满足50 Hz通信负载,横向跟踪平均绝对误差为2.96 cm,纵向速度平均绝对误差0.68 m/s。研究结果可为无级变速拖拉机的无人化升级改造提供参考,提高农机智能化水平和作业效率。

拖拉机;无级变速;无人驾驶;自主作业;线控底盘

0 引 言

国内农业劳动力日益减少,用工成本不断上涨[1],发展无人化农机自主作业技术势在必行[2-4]。

在可预见的未来,国内农机动力仍将以内燃机为主,并将从手动换挡升级至动力换挡或无级变速(Continuously Variable Transmission,CVT),以提升农机的动力性和经济性。其中,无级变速技术具有传动结构简单、变速范围大、油耗低等优点[5-7],研发基于无级变速底盘的农机无人驾驶作业技术具有重要意义[8]。

2008年约翰迪尔基于其动力换挡和无级变速拖拉机研发了ITEC™ Pro[9](Intelligent Total Equipment Control,ITEC)导航仪,能够实现自动掉头等功能,但仍需人员在车内监控;2022年又研发了基于8R 410的无人驾驶拖拉机[10],采用电动无级变速和全线控技术,通过6对双目相机实现环境感知。2016年凯斯纽荷兰研发了无人驾驶概念拖拉机[9],采用Magnum系列线控底盘和无级变速技术,通过多传感器实现环境感知。中国一拖于2018年展示了LF1104-C无人驾驶拖拉机[11],该机采用动力换向技术,能够实现前进与后退等部分线控。2021年潍柴雷沃重工发布P7000无级变速拖拉机[12],能够实现除制动以外的整车线控。吴才聪等[13]基于SF2104动力换向拖拉机研发了无人驾驶与自主作业技术。

利用CAN总线实现主机和机具的电控或线控(Drive by Wire)[14]是实现农机无人驾驶和自主作业的重要基础。当前,CAN总线协议作为车用总线标准,已广泛应用于农用车辆线控及状态反馈[15-16]。何杰等[17]基于水稻插秧机与电动方向盘,设计了具有CAN通信接口的插植机构控制方案。阚辉玉等[18]针对动力换挡重型拖拉机电控单元之间实时信息共享的需求,设计了整机CAN总线通信网络。刘雪珂[19]开发了一种拖拉机自动导航系统转向控制器,并进行转向控制策略设计及验证。Wang等[20]实现了一种农用拖拉机的自主控制算法和掉头运动规划算法,试验农机采用基于CAN通信的洋马EG105。近年来,国内有关机构对手动换挡和非线控农机的无人化升级改造[21-22]尽管在一定程度上实现了无人驾驶与自主作业功能,但仍然不具有经济性和推广性。

此外,无人农机属于农业机器人范畴,采用专用的类ROS(Robot Operating System,ROS),中间件(Middleware)应引起足够的重视[23]。ROS不仅能够连接下层硬件与上层功能模块,并且具有强大的仿真功能[24-26]。

综上,针对无人驾驶农机的研发与推广需求,本文拟基于无级变速拖拉机,从系统整体架构入手,设计CAN协议和研发相应的安全、规划与控制技术,并进行面向实际作业环境的田间试验。

1 总体架构设计

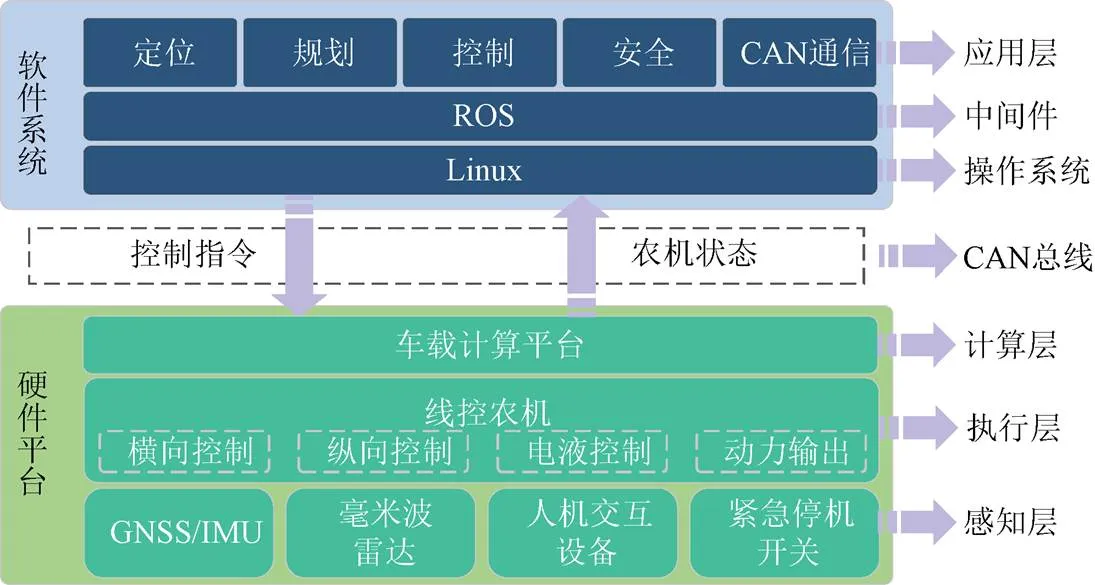

本研究设计的无人驾驶农机(Autonomous Agricultural Vehicle,AAV)系统架构包括硬件平台和软件系统两部分(图1)。硬件平台主要向软件系统传输传感器和农机底盘状态信息,软件系统进行处理后生成执行指令下发至硬件平台以驱动农机具进行动作执行,两者基于CAN总线通信。

图1 无人驾驶农机系统架构

软件系统主要包括定位、规划、控制、安全和CAN通信5个模块,为了实现应用层模块间通信以及与硬件平台的信息传输,使用基于Linux的ROS作为中间件,以降低模块间耦合度,提高系统鲁棒性。

硬件平台由车载计算单元、各型传感器和线控农机构成。其主要作用分别是提供计算能力和硬件接口,获取环境信息和上传底盘状态、执行控制指令。

1.1 硬件平台

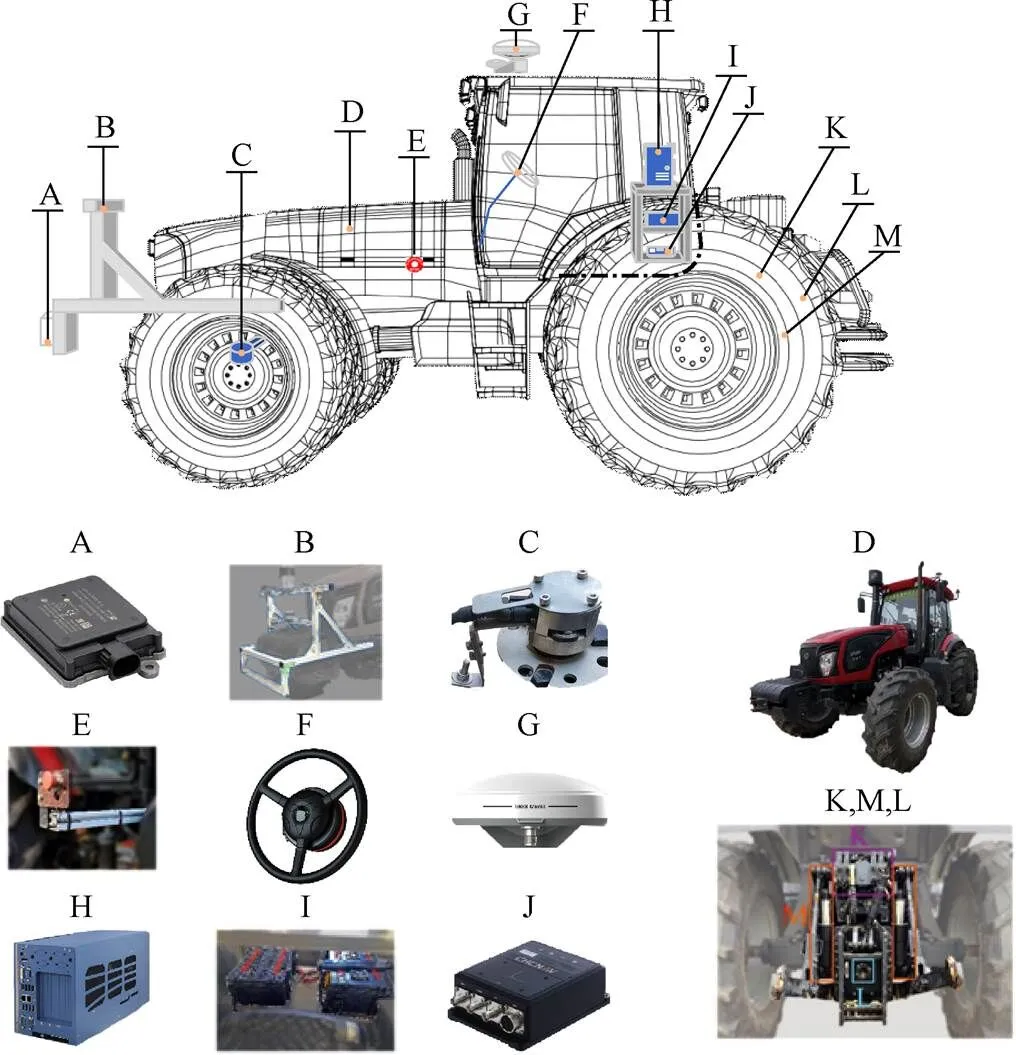

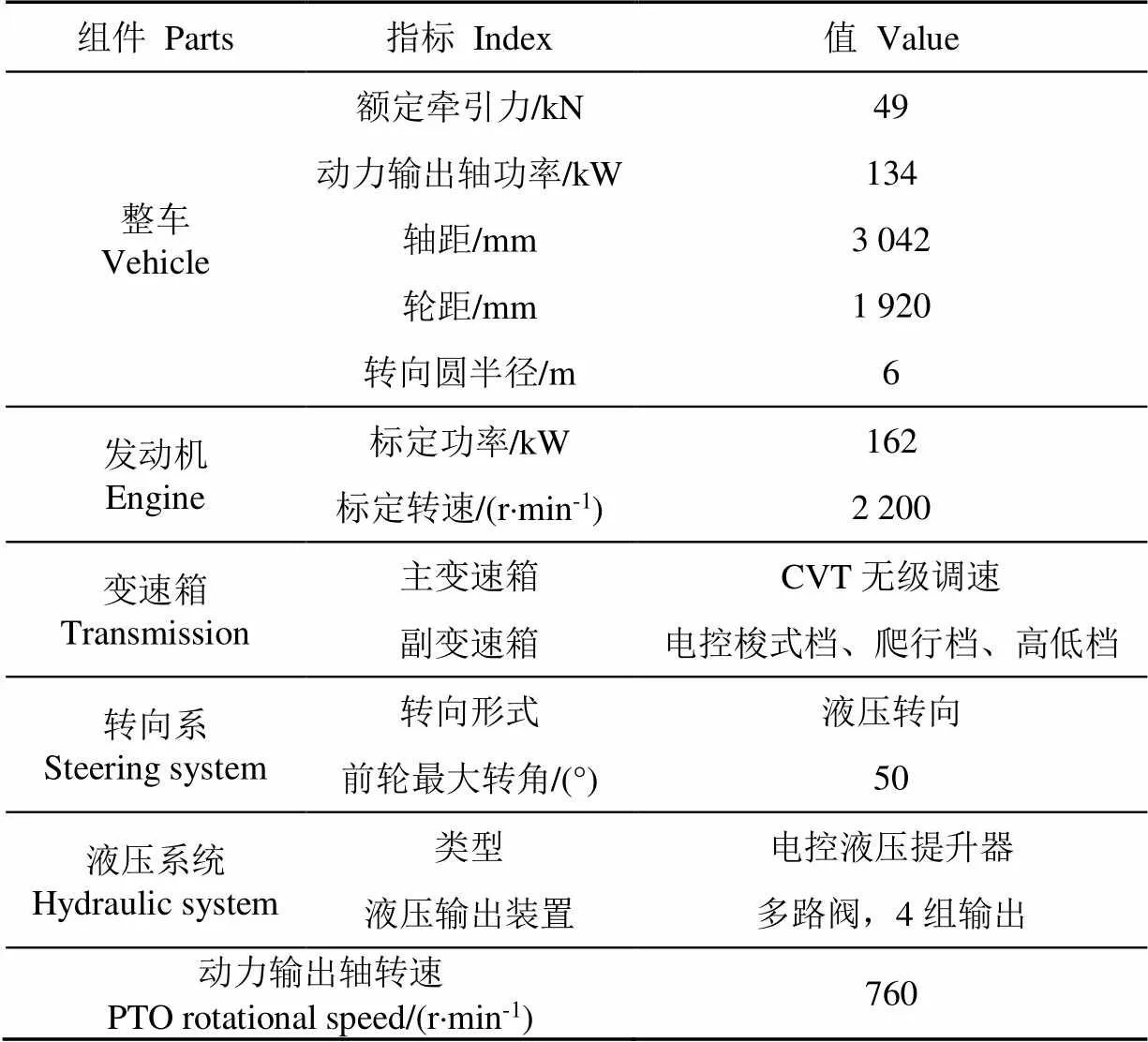

无人驾驶农机的整体硬件组成与布局如图2,主要设备包括GNSS/INS(Global Navigation Satellite System/Inertial Navigation System,GNSS/INS)组合导航系统、毫米波雷达、车载计算平台、电控方向盘等。主机为DF2204无级变速拖拉机,参数见表1。毫米波雷达型号为ARS408-21,俯仰角±20°,安装在车前方设备支架上,距地高度80 cm。GNSS/INS组合导航型号为CGI-610,实时动态(Real Time Kinematic,RTK)载波相位差分模式下水平精度1 cm,垂直精度3 cm。为提高系统安全性,拖拉机引擎盖右侧安装有紧急停车开关(图2中E),按下开关可实现整车断电熄火。

1.2 CAN通信协议定义

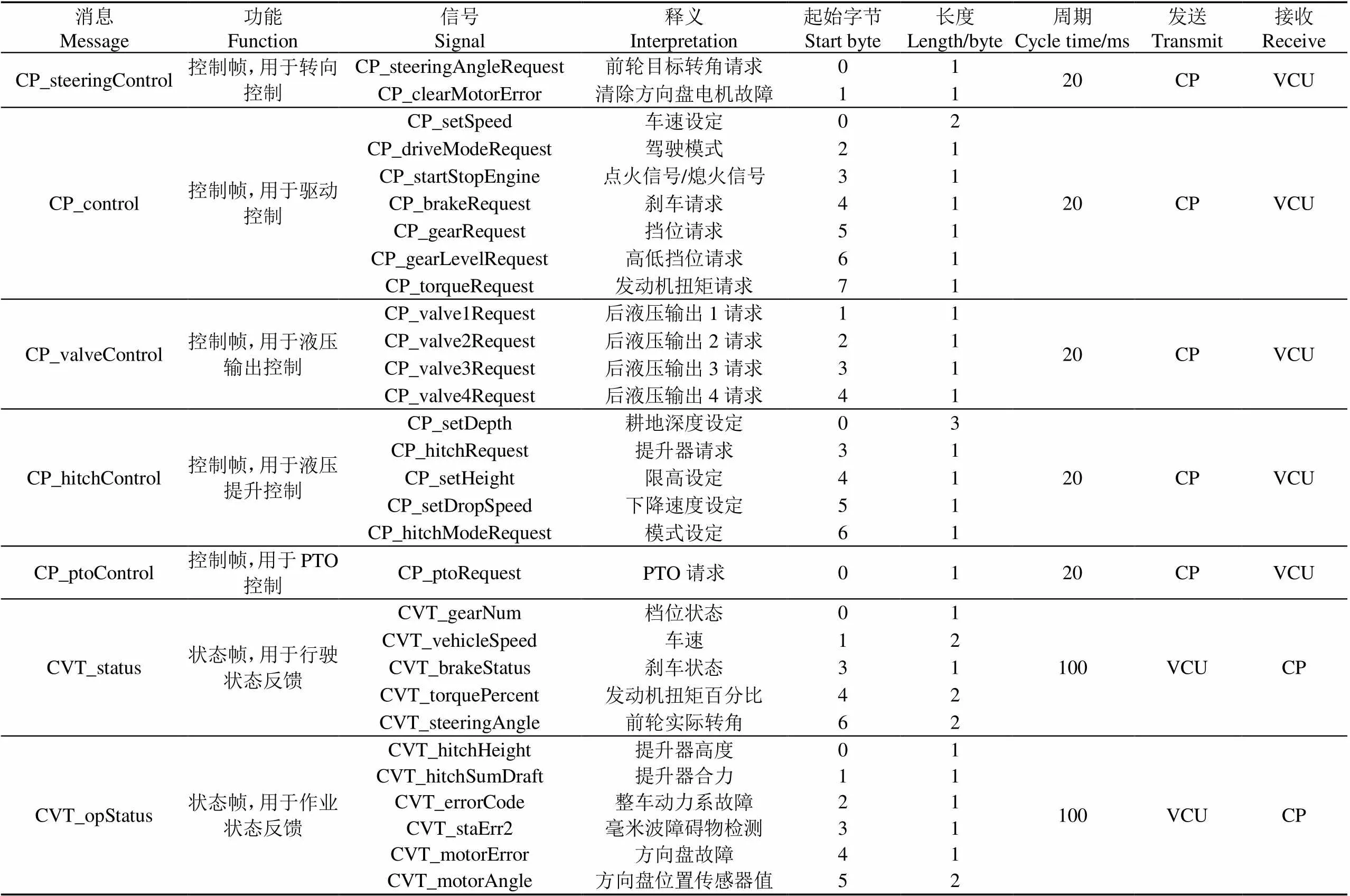

农机的线控能力是实现无人驾驶的基础需求,主要包括农机的挡位线控、驱动线控、转向线控、制动线控、机具线控(如动力输出,后液压控制等)等。本研究对DF2204无级变速拖拉机进行线控化改造,除D、N、R挡位实现线控切换,低速与高速挡切换亦实现线控;驱动方式通过请求车速或请求发动机扭矩实现;采用基于CAN总线协议的电控方向盘实现线控转向,且接入整车CAN网络。同时面向农机无人驾驶需求制定基于SAE J1939协议和ISO11783协议的拖拉机整车CAN总线通信协议(表2),主要包括5类控制帧,2类状态帧。控制帧由计算平台(Computing Platform,CP)发出,分别用于转向、驱动、液压输出、液压提升与动力输出(Power Take Off,PTO)控制,发送周期20 ms。状态帧由农机的整车控制单元(Vehicle Control Unit,VCU)发出,用于反馈农机当前状态,包括行驶状态与作业状态,发送周期100 ms。

A.毫米波雷达 B.传感器挂载支架 C.角度传感器 D.拖拉机 E.紧急停车开关 F.电控方向盘 G.GNSS天线 H.车载计算平台 I.锂电池与分线箱 J.GNSS/INS组合导航 K.线控液压输出 L.线控动力输出 M.线控液压提升

表1 DF2204拖拉机主要参数

表2 整车CAN总线协议

注:CP为计算平台;VCU为整车控制单元。

Note: CP is the computing platform; VCU is vehicle control unit.

1.3 软件系统

1.3.1 整体结构

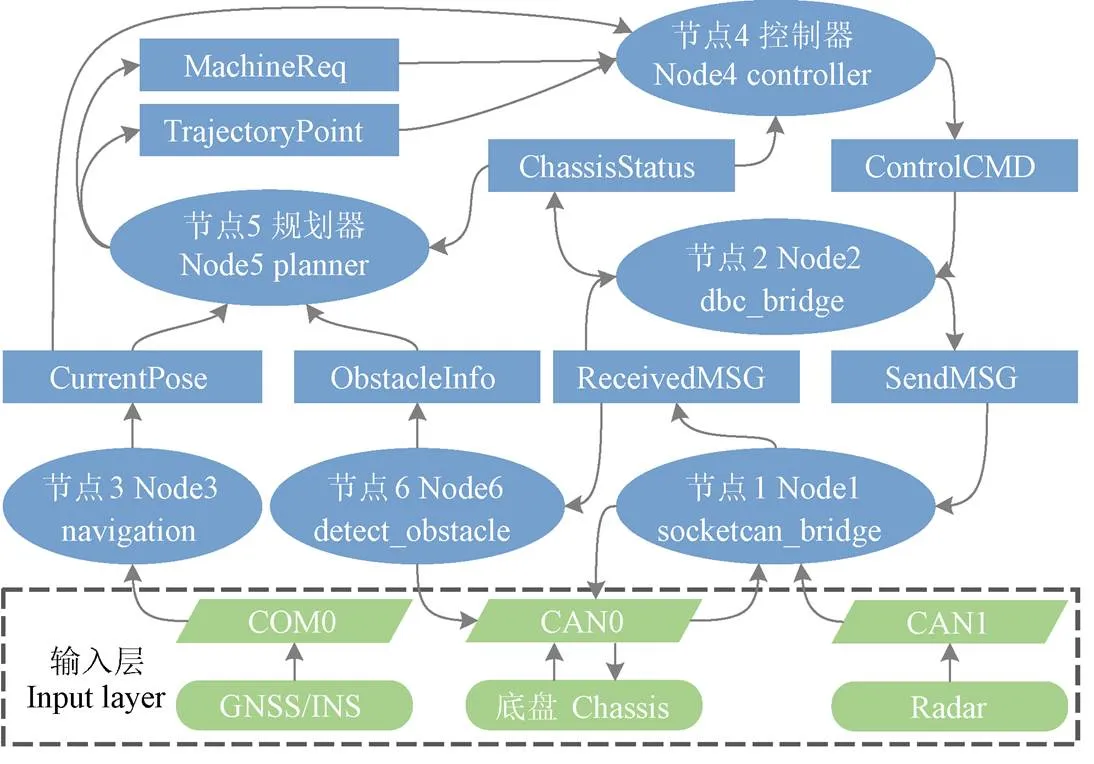

本研究采用ROS作为系统中间件及应用层软件运行环境(图3),椭圆形表示软件的节点序号与名称,主要包括数据获取(节点1、3、6)、规划(节点5)与控制(节点4),矩形表示节点间通信的话题(Topic)与消息(Message)名称。

图3 软件系统整体架构

数据输入层分别为2个CAN接口与1个串口,其中CAN0与车辆底盘进行通信,CAN1与毫米波雷达进行通信,串口COM0接收GNSS/INS组合导航发送的卫星定位数据和姿态数据。

各节点的主要功能如表3,为了解决多进程无法访问同一CAN设备的局限并提高程序可移植性,采用socketCAN技术将CAN接口抽象为套接字接口,从而实现节点1与节点6同时与CAN0通信。

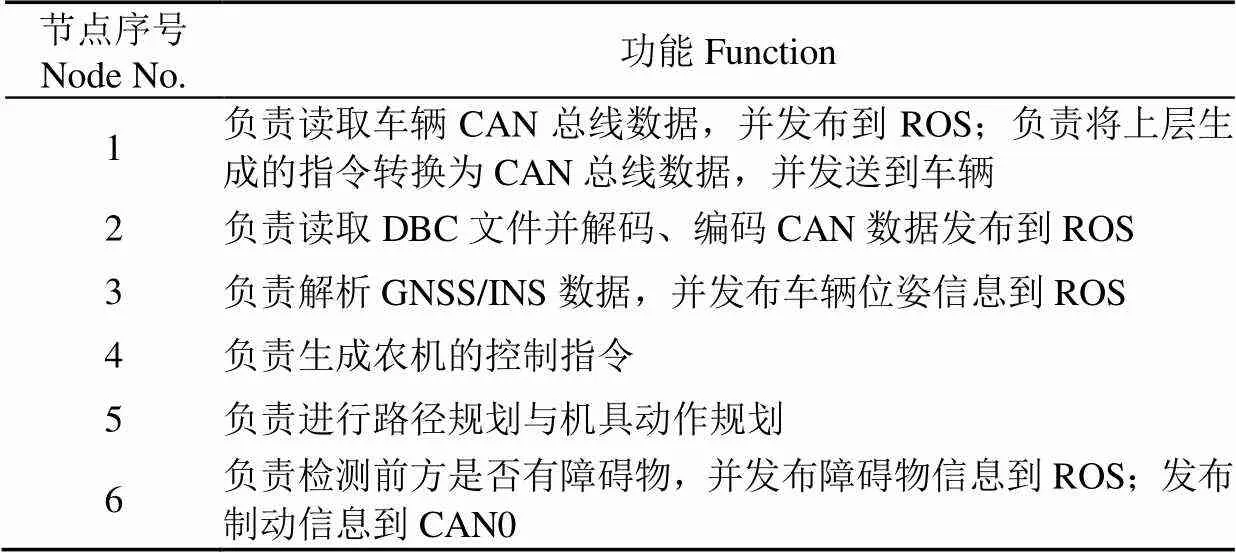

表3 节点功能

由于CAN总线协议只定义了物理层以及链路层传输方式,读取到的原始数据需按照CAN协议进行解码。预先设计的DBC(DataBase CAN)文件定义了CAN报文的编码方式,包括数据帧ID、缩放以及偏移量。通过将DBC文件转换为结构体载入节点2将16进制CAN数据转为明文数据,并发布至ROS消息队列供其他节点使用。节点3还负责将自车坐标从WGS 84(World Geodetic System 1984, WGS 84)坐标系转换为UTM(Universal Transverse Mercato,UTM)坐标系,从而方便后续规划与控制模块的使用。

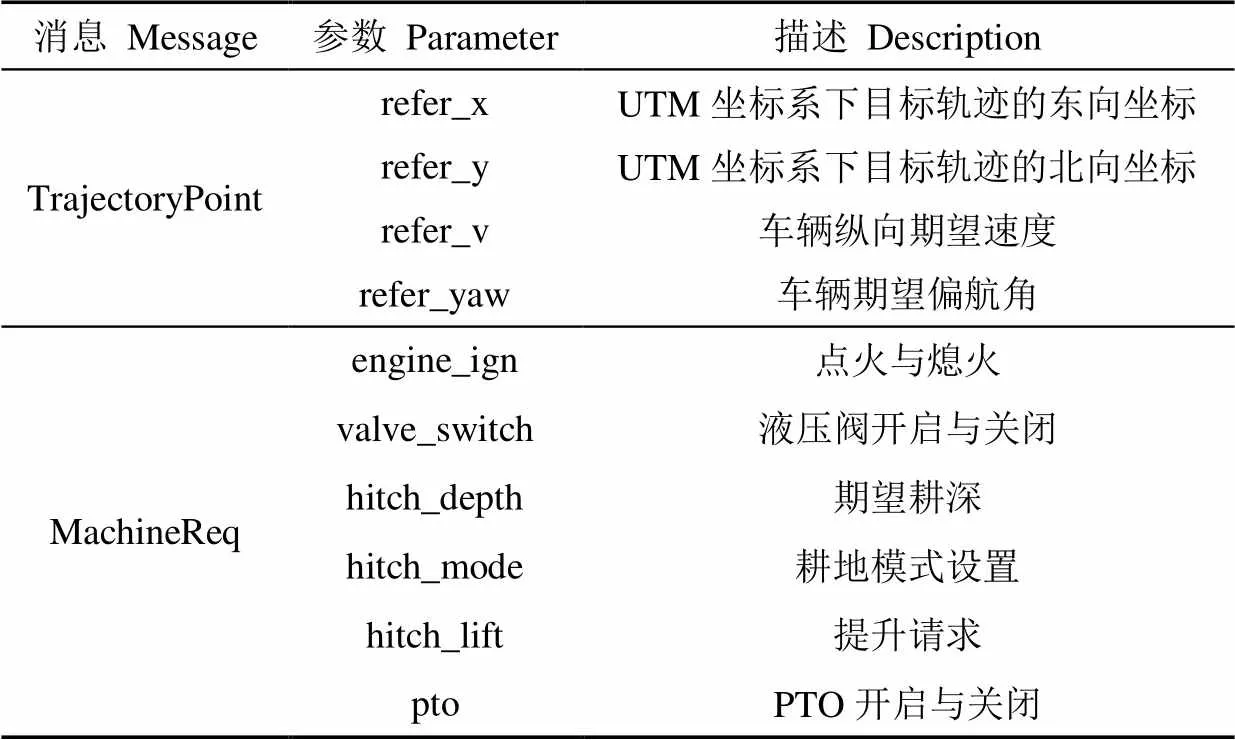

节点5生成的信息如表4,包括作业期望轨迹信息与机具控制信息,通过话题订阅方式传输至控制节点。作业方式采用效率较高的分块套圈法,采用翟卫欣等[27]方法,通过读取预先采集的农田地理信息、作业方向、幅宽等参数,生成路由顺序再进行运动规划,生成作业轨迹和控制指令。

表4 规划节点5的输出内容

由于农田土壤松软,阻力较大。经测试,在不采取制动措施情况下,农机从10 km/h到静止的滑行距离仅为2 m。因此节点6采用驾驶员预瞄安全距离模型[28],安全距离设置为10 m。配置雷达以Object模式作为目标输出模式,该模式集成了目标识别、跟踪等算法。为了降低误报,将输出目标物体数据中的横坐标设置在−2~2 m内,大于3 m作业幅宽,满足作业需求。当检测到跟踪目标距离小于安全距离时,节点6直接向CAN0发送目标速度为0的指令,防止农机与障碍物碰撞。

1.3.2 控制模块

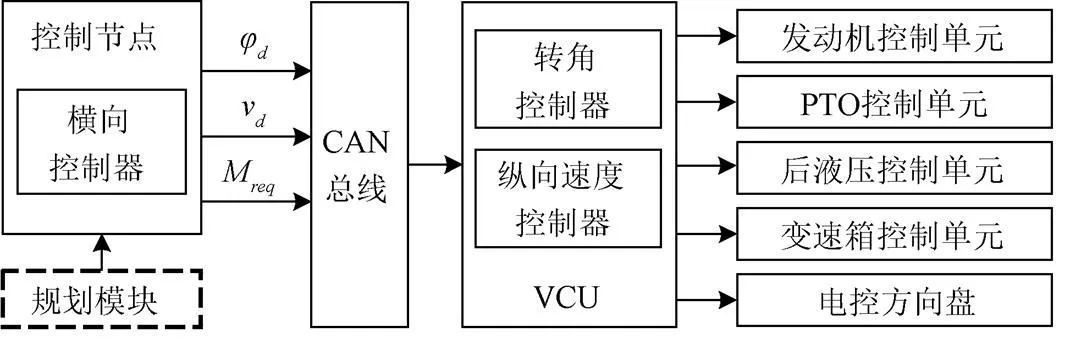

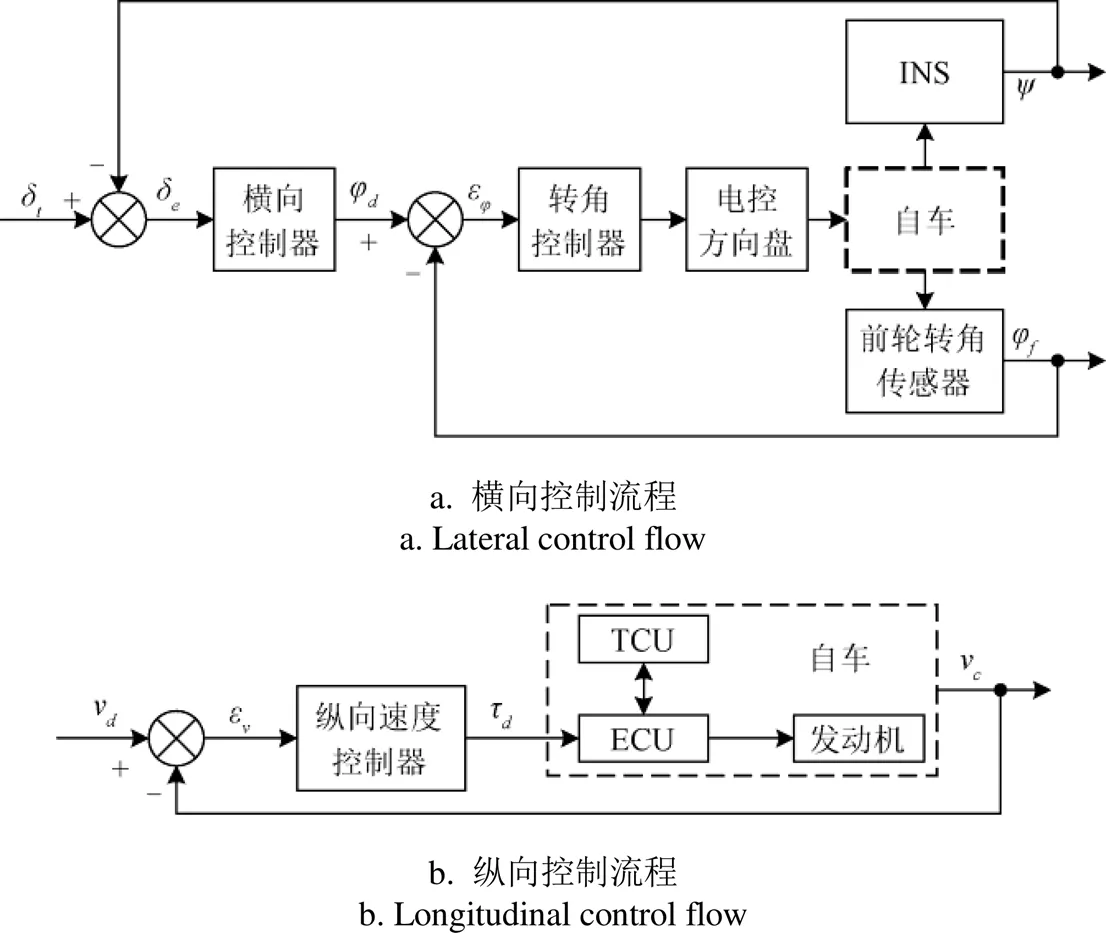

无人驾驶农机整体控制流程如图4,控制节点通过订阅规划模块发送的数据获取跟踪轨迹点、目标速度、机具目标动作等信息,节点中的横向控制器负责路径的横向跟踪,从而将自车与规划路径的横向误差控制在一定范围。控制节点通过CAN总线传输控制指令至VCU。VCU内包含2个控制器,分别是转角控制器和纵向速度控制器,前者通过获取前轮转角传感器数据与控制电控方向盘消除目标转角与当前转角误差;后者通过发送请求扭矩到发动机电子控制单元(Engine Control Unit,ECU),变速箱控制单元(Transmission Control Unit,TCU)根据工况调整发动机传动比调节扭矩输出,从而消除目标速度与实际速度误差。VCU通过转发上层控制节点生成的机具控制命令到PTO控制单元与后液压控制单元实现机具控制,以上控制单元由车厂提供。

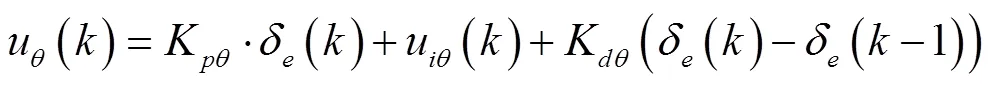

整车控制主要包含横向控制模块与纵向速度控制模块。横向控制流程如图5a,其中电控方向盘通过控制自车转向轴实现转向控制。纵向速度控制如图5b,通过专家PID算法消除自车轮速v与目标速度v的误差ε,(km/h),计算扭矩输出量τ后发送至ECU实现纵向速度的控制。

注:φd为前轮目标转角,rad;vd为目标速度,km×h-1;Mreq为农机具目标动作。

注:δt、δe、ψ分别为横向控制器设定值、误差值与测量值,rad;φf、φd分别为当前前轮转角与目标前轮转角,rad;εφ为转角控制器误差值,rad;vd、vc、εv分别为目标速度、当前速度与速度误差,km·h-1;τd为发动机请求扭矩百分比,%。

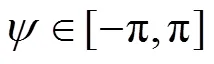

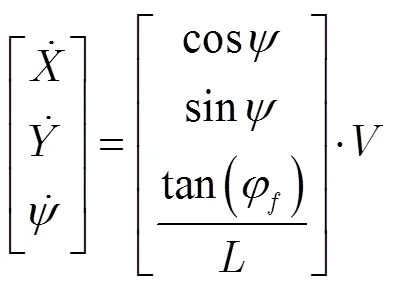

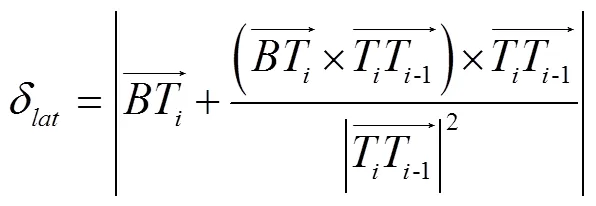

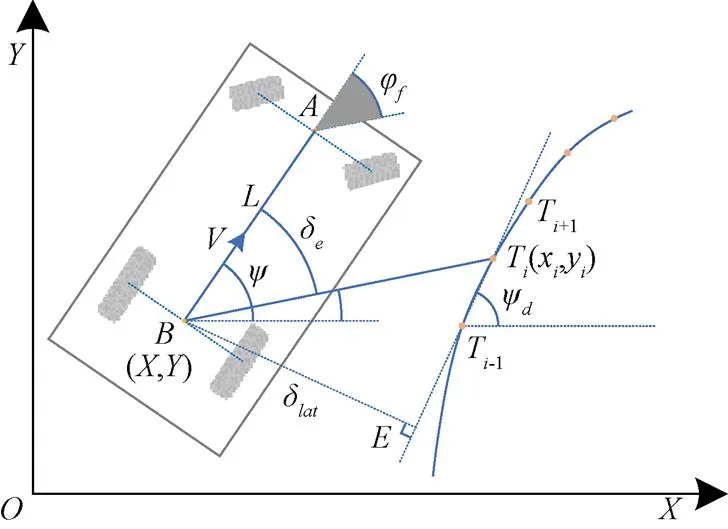

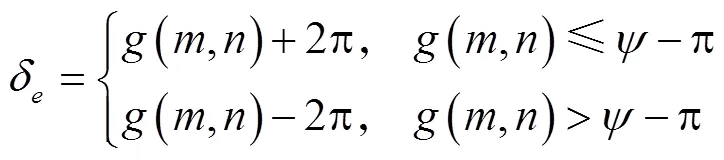

以δ代表自车与规划路径的横向误差:

注:A,B分别为车辆前后轴中点,B=(X,Y)为农机质心;L为轴距,cm;V为车辆AB方向线速度,km·h-1;ψ、ψd分别为当前偏航角与目标偏航角,rad;Ti=(xi,yi)为当前预瞄点,,N为预瞄点数量;δlat代表横向误差,cm;E为B在上的投影;δe为与的夹角,rad;δt为与X轴正方向夹角,rad。

其中,

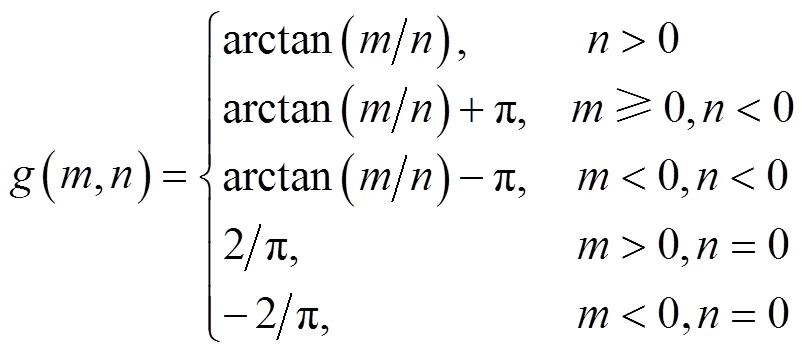

由式(2)知,当δ足够小时δ逐渐接近0,可以认为农机正按照预定路径行驶。为了减少稳态误差,采用带积分的PID控制器,为了提高控制器稳定性,防止积分过饱和,横向控制采用位置式遇限削弱积分PID控制方法:

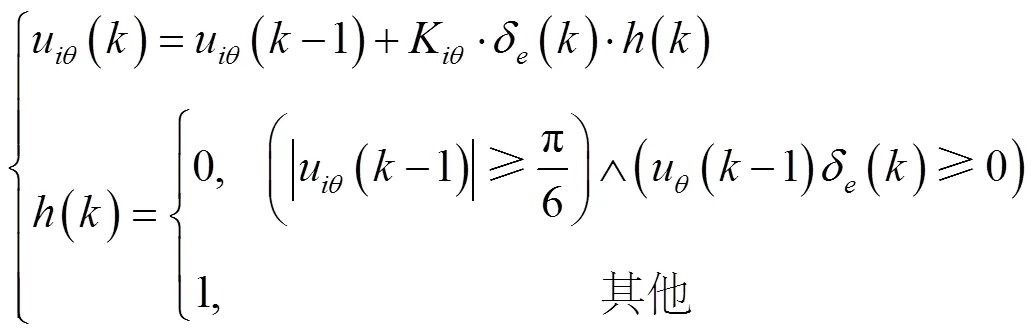

式中()为目标前轮转角,rad,正值左转,负值右转,δ()为横向控制器当前误差量,rad,K、K分别代表比例和微分系数,u()代表积分环节,由下式给出:

K为积分系数,即当积分环节大于π/6,且误差与输出同号时不进行积分。PID控制器参数调整主要依靠经验和田间测试,通过在田间测试时设置不同的参数组合记录轨迹点并定量分析最终确定各系数如下:K=1.1,K=0.1,K=0.5。

2 田间试验

2.1 试验材料与方法

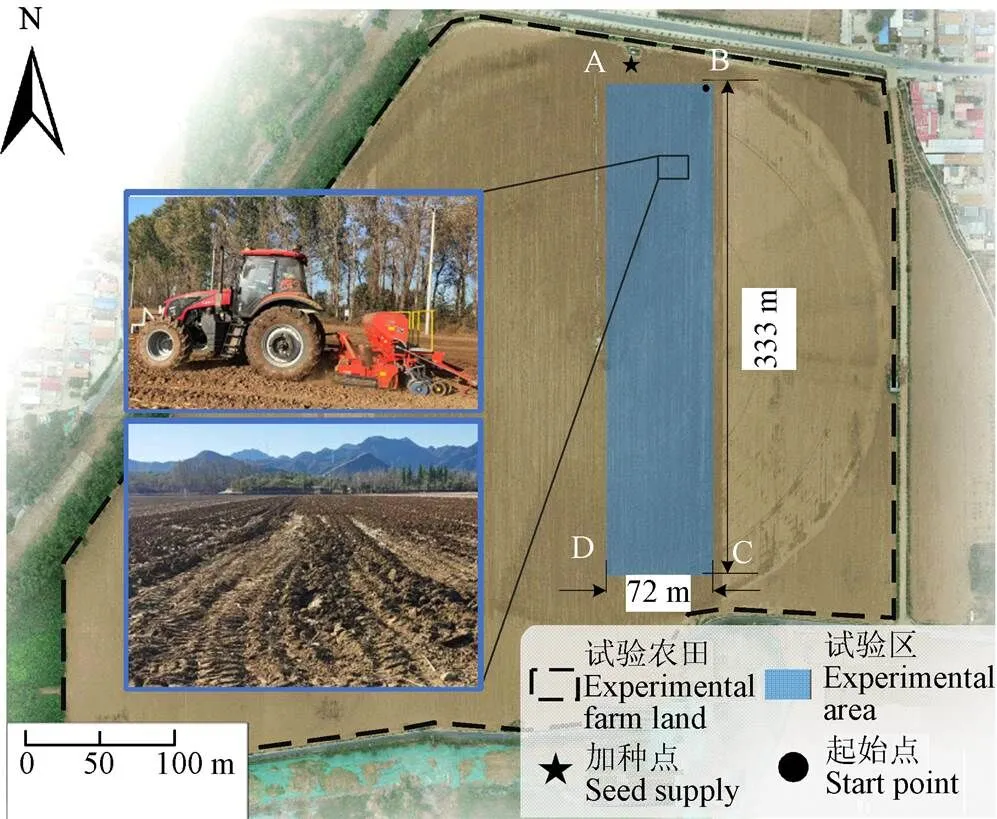

为了验证算法和系统整体可靠性,在北京市密云区某农机合作社(40.347851°N,116.858439°E)进行田间试验。为了便于分析作业效率与误差,选择矩形地块作为无人驾驶试验区域(图7),区域长333 m,宽72 m,总作业面积2.4 hm2。

田间试验于2021年10月开展,试验控制频率50 Hz,数据记录频率10 Hz。通过型号为EMUC-B202的CAN记录仪记录CAN总线数据。位姿数据由厘米级GNSS/INS组合导航获取,数据获取频率20 Hz。

注:A、B、C、D为作业区域4个顶点,BC为导航参考线。

作业任务为冬小麦播种,作业幅宽3 m。农机在进行U形掉头时,考虑安全和作业效率,目标速度为3 km/h。动力驱动耙与播种机所需总动力约125~185 kW,试验农机动力输出轴输出功率134 kW,经过测试发现目标速度设定为7 km/h时,发动机负载保持在90%左右,因此直线作业时目标速度设定为7 km/h。

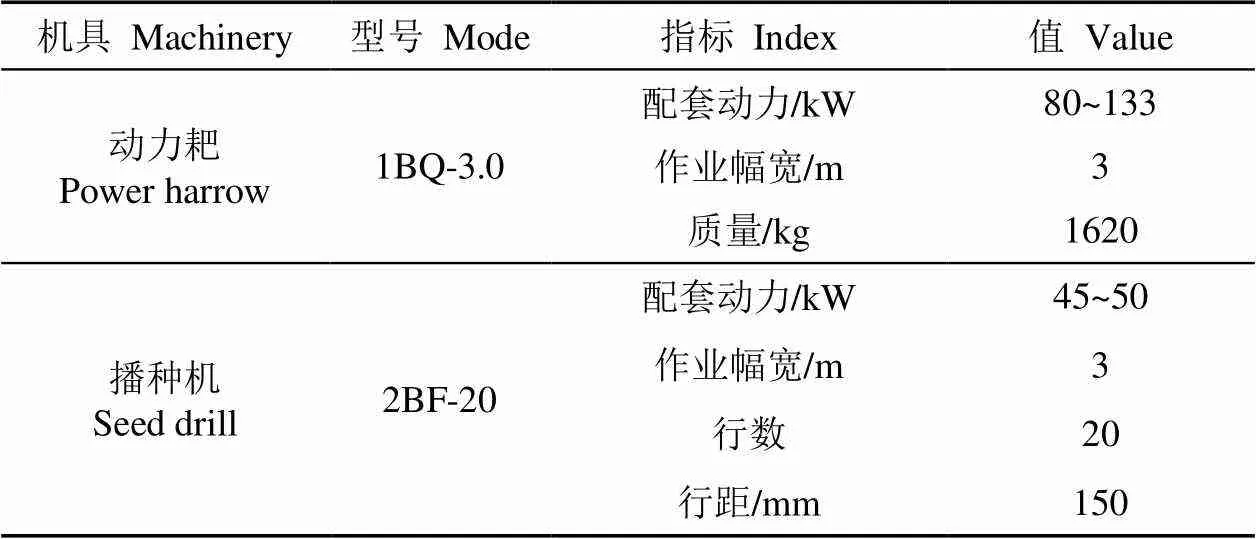

由于试验前农田已进行旋耕作业,因此试验区域土块较大。为了提高作业质量与作业效率,作业农机具选择当康牌直播一体机,该一体机由动力驱动耙与播种机组成,能够同时完成耙地与播种作业,其中播种机型号为2BF-20,驱动耙型号为1BQ-3.0,具体参数如表5。

2.2 结果与分析

如图8a,农机按照规划的路径顺序进行作业,整体路径跟踪效果与规划路径基本重合,共有22条直线作业路径,将其按顺序编号,分别命名为路径1,2,…,22。如图8b,试验区高程信息由组合导航获取的高程信息通过克里金插值生成,试验区整体地形呈东南高,西北低,最高处与最低处相差2.6 m。

表5 动力耙播种一体机参数

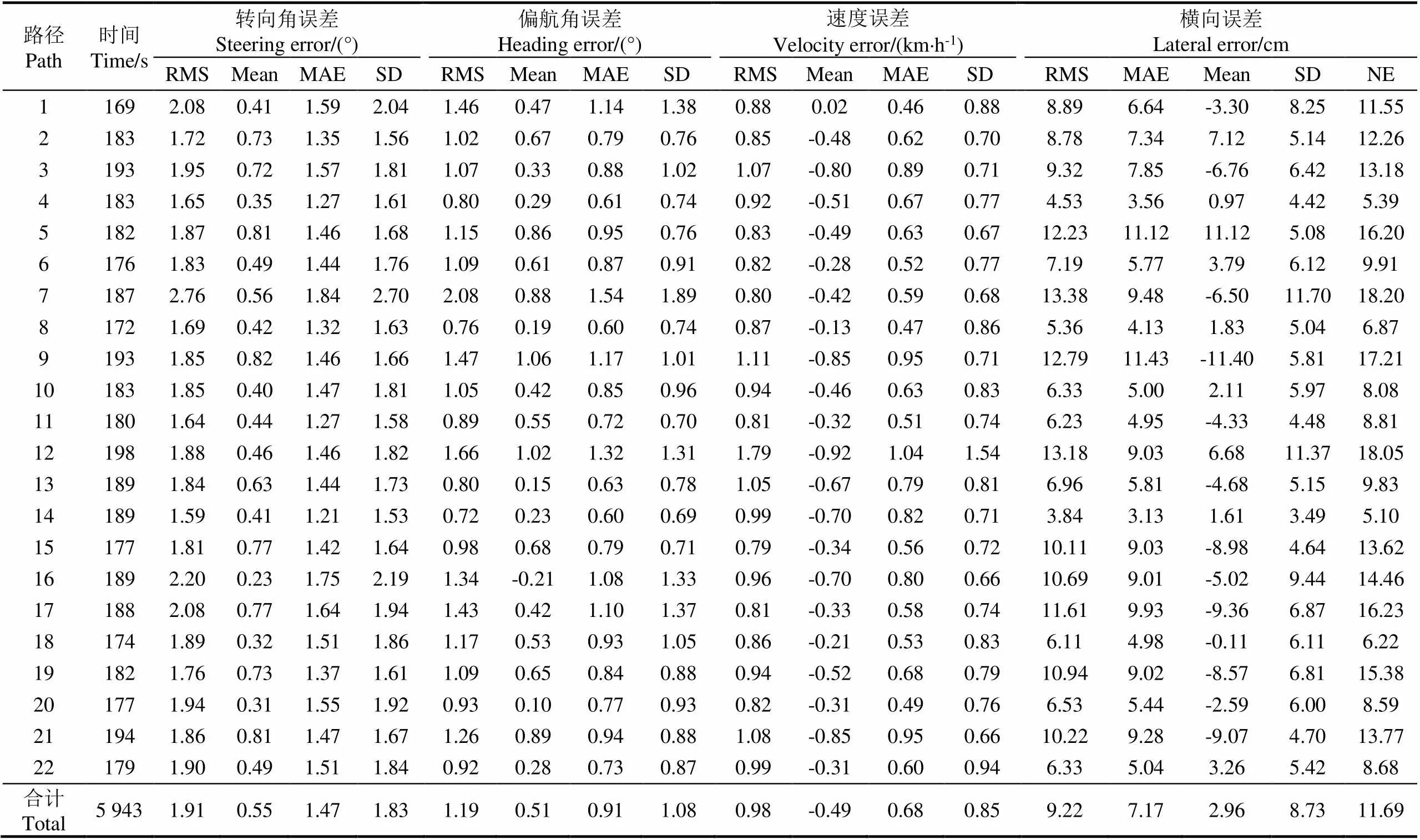

根据农机播种作业实际需求,分别对农机作业时的前轮转向角误差、偏航误差、速度误差与横向误差进行定量分析。转向角误差φ(°)代表当前转向角与期望转向角之差;偏航角误差ψ(°)代表当前偏航角与期望偏航角之差;速度误差(km/h)为当前速度与期望速度之差,横向误差由公式(2)给出。

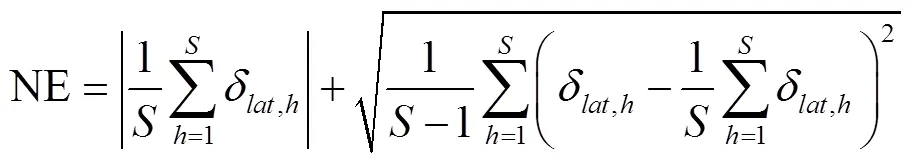

量化指标主要有均方根值、平均值、平均绝对误差、标准差与导航误差,导航误差参考GB/T 37164-2018标准,由下式计算:

其中NE为导航误差,cm;δ,h为第个采样点的横向偏差,cm,为采样总数。

如表6,共统计22条直线作业路径,总作业时长5 943 s(去除加种时间),直线作业阶段总时间4 037 s,掉头时长1 906 s,掉头用时占总时长32%,作业效率1.33 hm2/h。

表6 田间试验误差分析

注:RMS为均方根值;Mean为平均值;MAE为平均绝对误差;SD为标准差;NE为导航误差。

Note: RMS is the root mean square; Mean is the average value; MAE is the mean absolute error; SD is the standard deviation; NE is the navigation error.

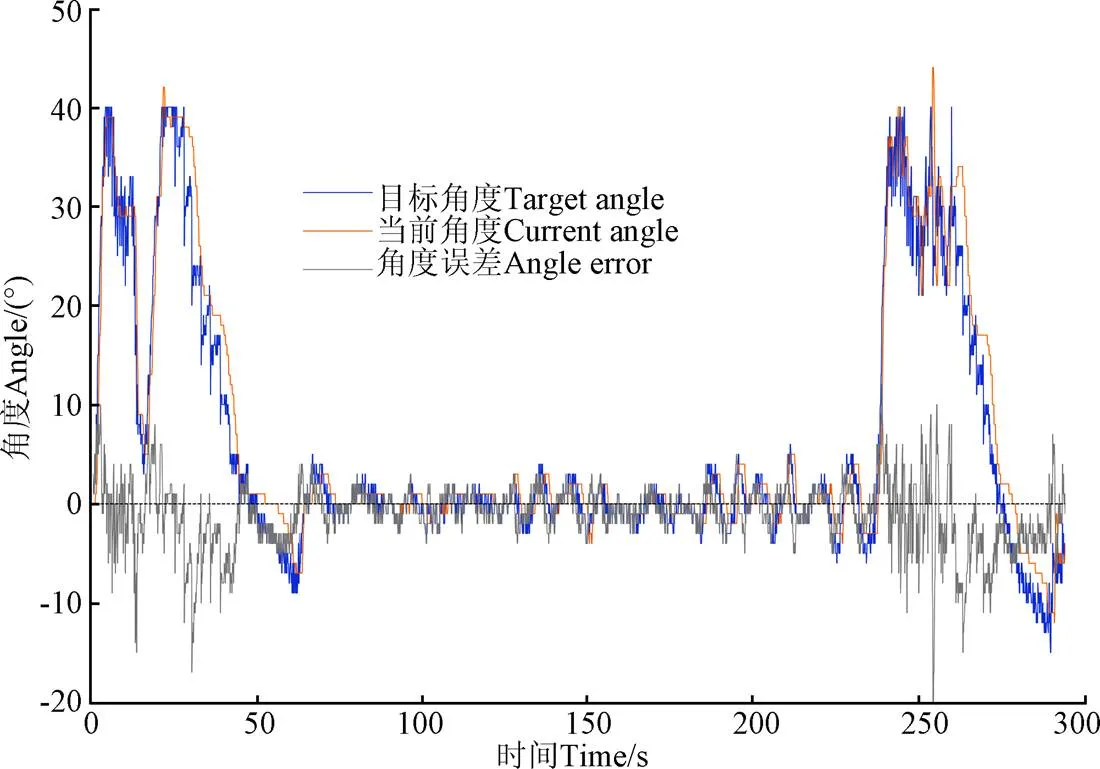

选取横向误差较大的路径7为例进行转向角跟踪分析,如图9,农机掉头后进入直线作业阶段,完成直线作业后再次进行掉头,掉头时误差较大,直线作业时误差稳定在−5°~5°之间,直行阶段转向角均方根误差2.76°,平均绝对误差1.84°。

图9 路径7转向角误差变化

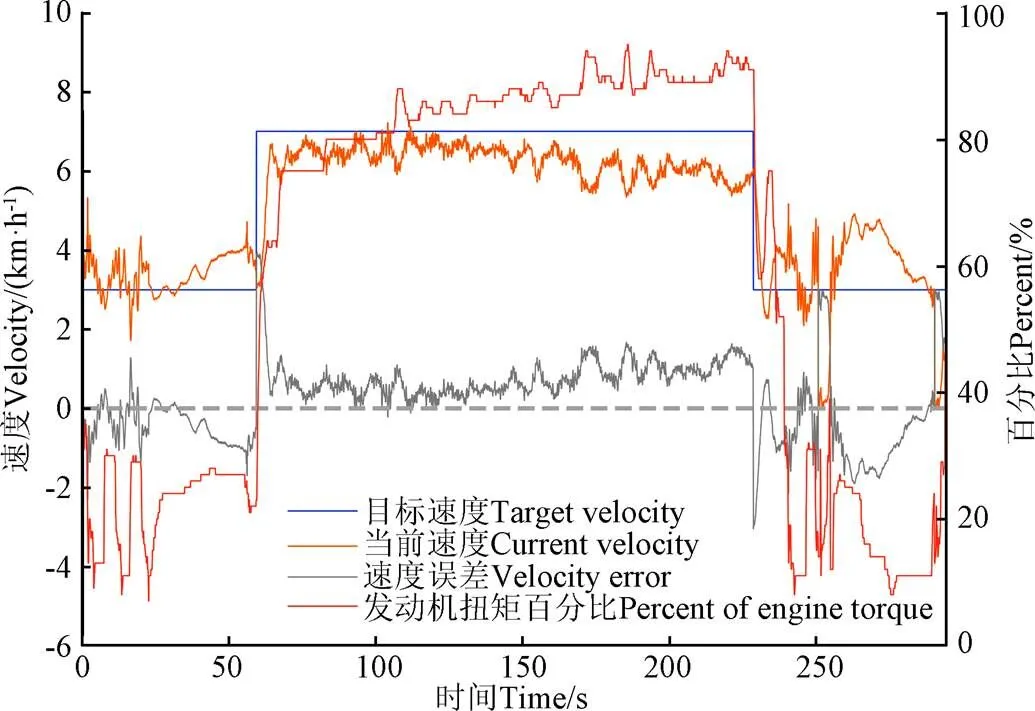

试验期间发动机扭矩百分比平均值为80%,图10为直线作业路径16的速度误差与发动机扭矩百分比示意图,掉头时,目标速度为3 km/h,驱动耙停止工作,播种机提升,发动机扭矩百分比在10%~30%波动,负载较低。进行直线作业时,目标速度为7 km/h,驱动耙与播种机同时作业,80 s后负载持续增加,扭矩输出百分比保持在80%以上,最大值94%。为了满足瞬时扭矩需求(如阻力增大、爬坡等),发动机会进行扭矩储备,当转速超过扭矩峰值时,负载增加将导致发动机过载,转速降低[31],作业速度降低,从而输出更大扭矩。

图10 路径16速度误差变化

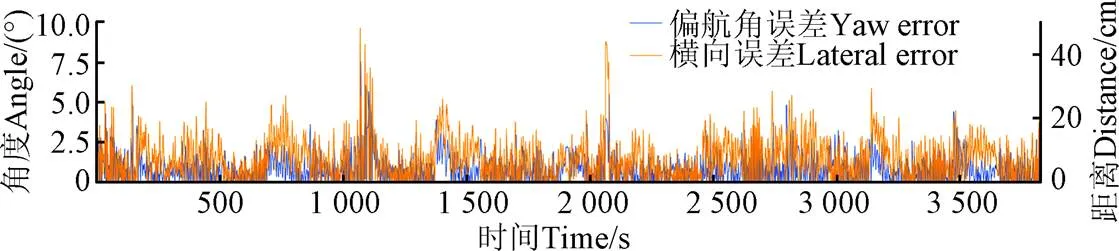

如图11,横坐标为所有作业路径按时间顺序的采样点,左侧纵坐标为农机直线作业时的横向误差的绝对值,右侧纵坐标为农机直线作业时的偏航角误差绝对值,两者呈现较强的相关性,Pearson相关系数为0.61。偏航角均方根误差1.19°,平均绝对误差0.91°,横向均方根误差为9.22 cm,平均值−2.91 cm,平均绝对误差7.17 cm,导航误差11.69 cm,其中97.3%的作业时间内横向误差小于20 cm,说明拖拉机控制方案满足实际作业需求。

图11 偏航角误差与横向误差

3 结 论

本文以东风无级变速拖拉机为试验平台,针对无人驾驶农机的作业需求,制订了满足整车控制需求的CAN总线协议,以ROS为中间件开发了满足作业需求的软件平台,包括定位、规划、控制、CAN通信、安全模块,设计了横向控制模块与纵向速度控制模块。开展了实际作业的小麦播种田间试验,其中横向误差平均值2.96 cm,导航误差11.69 cm,速度均方根误差0.98 km/h,平均绝对误差0.68 km/h,转向角均方根误差1.91°,平均绝对误差1.47°。试验结果表明,基于线控技术与无级变速技术的拖拉机满足无人驾驶农机研制需求,控制与规划软件能够满足无人驾驶农机进行播种作业的需求。下一步将基于当前研究基础进一步开展农机田内决策规划与环境感知等农机无人驾驶相关技术研究。

[1] 庞春霖. 智能农机技术路线图[M]. 成都:电子科技大学出版社,2022.

[2] Roshanianfard A, Noguchi N, Okamoto H, et al. A review of autonomous agricultural vehicles[J]. Journal of Terramechanics, 2020, 91: 155-183.

[3] Yin X, Wang Y, Chen Y, et al. Development of autonomous navigation controller for agricultural vehicles[J]. International Journal of Agricultural and Biological Engineering, 2020, 13(4): 70-76.

[4] 胡静涛,高雷,白晓平,等. 农业机械自动导航技术研究进展[J]. 农业工程学报,2015,31(10):1-10.

Hu Jingtao, Gao Lei, Bai Xiaoping, et al. Review of research on automatic guidance of agricultural vehicles[J]. Transactions of The Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(10): 1-10. (in Chinese with English abstract)

[5] 薛丽君,赵业慧,宋悦,等. 无级变速和电传动农业作业机械现状研究[J]. 中国农机化学报,2022,43(7):81-89.

Xue Lijun, Zhao Yehui, Song Yue, et al. Research on the current situation of continuously variable transmission and electric drive technology[J]. Jorunal of Chinese Agricultural Mechanization, 2022, 43(7): 81-89. (in Chinese with English abstract)

[6] 王韦韦,陈黎卿,杨洋,等. 农业机械底盘技术研究现状与展望[J]. 农业机械学报,2021,52(8):1-15.

Wang Weiwei, Chen Liqing, Yang Yang, et al. Development and prospect of agricultural machinery chassis technology[J]. Transactions of the Chinese Society for Agricultural Machinery, 2021, 52(8): 1-15. (in Chinese with English abstract)

[7] Coffman B, Kocher M, Adamchuk V, et al. Testing fuel efficiency of a tractor with a continuously variable transmission[J]. Applied Engineering in Agriculture, 2010, 26(1): 31-36.

[8] Xiao M, Zhao J, Wang Y, et al. Fuel economy of multiple conditions self-adaptive tractors with hydro-mechanical CVT[J]. International Journal of Agricultural and Biological Engineering, 2018, 11(3): 102-109.

[9] Baillie C, Lobsey C, Antille D, et al. A review of the state of the art in agricultural automation. Part III: Agricultural machinery navigation systems[C]//Detroit: Proceedings of the 2018 ASABE Annual International Meeting. ASABE, 2018.

[10] Allison M. The autonomous future of industrial vehicles: Interview with John Deere business manager Jesse Haecker[EB/OL]. Robotics and Automation News, 2022-01-12[2022-07-15]. https://roboticsandautomationnews.com/2022/01/12/the-autonomous-future-of-large-industrial-vehicles-interview-with-john-deere-business-manager-jesse-haecker/48245/.

[11] 许予永. 东方红无人驾驶拖拉机闪耀央视舞台[N]. 农机质量与监督, 2018-09-25.

[12] 姚彬. 潍柴雷沃CVT智能拖拉机荣耀发布[N]. 农机市场,2021-11-18.

[13] 吴才聪,王东旭,陈智博. SF2104 拖拉机自主行驶与作业控制方法[J]. 农业工程学报,2020,36(18):42-48.

Wu Caicong, Wang Dongxu, Chen Zhibo. Autonomous driving and operation control method for SF2104 tractors[J]. Transactions of The Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(18): 42-48. (in Chinese with English abstract)

[14] Han S, He Y, Fang H. Recent development in automatic guidance and autonomous vehicle for agriculture: A Review[J]. Journal of Zhejiang University (Agriculture & Life Sciences), 2018, 44(4): 381-391.

[15] Mattetti M, Maraldi M, Lenzini N, et al. Outlining the mission profile of agricultural tractors through CAN-BUS data analytics[J]. Computers and Electronics in Agriculture, 2021, 184: 106078.

[16] 刘阳. 拖拉机自动导航系统CAN总线的设计与实现[D]. 石河子:石河子大学,2012.

Liu Yang. Design and Implement CAN-Bus of Automatic Navigation System on the Tractor[D]. Shihezi: Shihezi University, 2012. (in Chinese with English abstract)

[17] 何杰,朱金光,罗锡文,等. 电动方向盘插秧机转向控制系统设计[J]. 农业工程学报,2019,35(6):10-17.

He Jie, Zhu Jinguang, Luo Xiwen, et al. Design of steering control system for rice transplanter equipped with steering wheel-like motor[J]. Transactions of The Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(6): 10-17. (in Chinese with English abstract)

[18] 阚辉玉,李军伟,李德芳,等. 重型拖拉机CAN通信网络设计[J]. 山东理工大学学报(自然科学版),2021,35(3):30-36.

Kan Huiyu, Li Junwei, Li Defang, et al. Design of CAN communication network for heavy duty tractor[J]. Journal of Shandong University of Technology (Natural Science Edition), 2021, 35(3): 30-36. (in Chinese with English abstract)

[19] 刘雪珂. 基于CAN总线的拖拉机自动导航系统转向控制策略研究[D]. 重庆:重庆理工大学,2017.

Liu Xueke. Research on Auto-steering Control Strategies of Tractor Automatic Navigation System Based on CAN Bus[D]. Chongqing: Chongqing University of Technology, 2017. (in Chinese with English abstract)

[20] Wang H, Noguchi N. Autonomous maneuvers of a robotic tractor for farming[C]//Shiroishi: Proceedings of the 2016 IEEE/SICE International Symposium on System Integration (SII). IEEE, 2016: 592-597.

[21] 刘进一. 基于速度自适应的拖拉机自动导航控制系统研究[D]. 北京:中国农业大学,2017.

Liu Jinyi. Research on Automatic Navigation Control System of Tractor Based on Speed Adaptation[D]. Beijing: China Agricultural University, 2017. (in Chinese with English abstract)

[22] 贾全. 拖拉机自动导航系统自适应控制方法研究[D]. 北京:中国农业机械化科学研究院,2018.

Jia Quan. Adaptive Control Method for Tractor Auto-Guidance System[D]. Beijing: Chinese Academy of Agricultural Mechanization Sciences, 2018. (in Chinese with English abstract)

[23] Christiansen M, Laursen M, Jorgensen R, et al. Designing and testing a UAV mapping system for agricultural field surveying[J]. Sensors, 2017, 17(12): 2703.

[24] Liu Z, Lü Z, Zheng W, et al. Design of obstacle avoidance controller for agricultural tractor based on ROS[J]. International Journal of Agricultural and Biological Engineering, 2019, 12(6): 58-65.

[25] Iqbal J, Xu R, Halloran H, et al. Development of a multi-purpose autonomous differential drive mobile robot for plant phenotyping and soil sensing[J]. Electronics, 2020, 9(9): 1550.

[26] Barth R, Hemming J, Van Henten E. Design of an eye-in-hand sensing and servo control framework for harvesting robotics in dense vegetation[J]. Biosystems Engineering, 2016, 146: 71-84.

[27] 翟卫欣,王东旭,陈智博,等. 无人驾驶农机自主作业路径规划方法[J]. 农业工程学报,2021,375(16):1-7.

Zhai Weixin, Wang Dongxu, Chen Zhibo, et al. Autonomous operation path planning method for unmanned agricultural machinery[J]. Transactions of The Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 375(16): 1-7. (in Chinese with English abstract)

[28] 丁亚强. 基于毫米波雷达的车辆纵向防碰撞系统研究[D]. 镇江:江苏大学,2018.

Ding Yaqiang. Research on Vehicle Longitudinal Collision Avoidance System Based on Millimeter Wave Radar[D]. Zhenjiang: Jiangsu University, 2018. (in Chinese with English abstract)

[29] Wang D, Qi F. Trajectory planning for a four-wheel-steering vehicle[J]. Proceedings 2001 ICRA IEEE International Conference on Robotics and Automation (Cat No01CH37164), 2001, 4: 3320-3325.

[30] Rajamani R. Vehicle Dynamics and Control[M]. New York: Springer, 2012.

[31] 赵小辉,张明柱,白东洋,等. 柴油发动机特性曲线分析与建模[J]. 中国农机化学报,2016,37(7):112-115.

Zhao Xiaohui, Zhang Mingzhu, Bai Dongyang, et al. Modeling and analysis on diesel engine characteristic curve[J]. Journal of Chinese Agricultural Mechanization, 2016, 37(7): 112-115. (in Chinese with English abstract)

Development of the unmanned driving system for agricultural machinery based on DF2204 continuously variable transmission tractor

Chen Zhibo, Wen Long, Yang Weizhong, Yang Lili, Zhao Xin, Wu Caicong※

(1.100083; 2.100083)

Autonomous agricultural vehicle (AAV) is believed to play a significant role in smart agriculture. In future periods, AAV will still be dominated by fuel engines, and the transmission technology will be upgraded from manual shifting to power shifting or CVT (Continuously Variable Transmission) simultaneously for which to improve the power and economy. In response to the demand of AAV, this study devotes to developing an autonomous driving and operation system based on ROS (Robot Operating System) and CVT tractor. The proposed system includes safety, planning, control and CAN bus communication modules. To do that, we integrated and deployed hardware on CVT tractor, designed a CAN bus protocol and implemented data structure for communication between ROS and CAN bus. A close-range anti-collision capability of the tractor is realized based on radar, and a lateral controller based on PID algorithm is adopted. To further validation, a corn sowing experiment was carried out in Miyun District, Beijing, with a total operating area of 2.4 hectares. This research takes DF2204 CVT tractor as the test platform according to the working requirements of autonomous tractors. We also designed the hardware platform of AAV, which was divided into computing layer, sensing layer and actuation layer. Based on the idea of modularization and hierarchy, a software architecture that meets the job requirements was developed with ROS as the middleware, which includes localization, planning, control, CAN communication, and safety modules. And a CAN bus protocol to meet the needs of vehicle control was developed. According to the control characteristics and operation requirements of the CVT tractor, a lateral control module and a longitudinal velocity control module were designed. We counted 22 straight working paths with a total working time of 5 943 s (excluding supplemental seeds and fertilizers), of which the total working time of the straight working stage was 4 037 s and the time of the U-turn stage was 1 906 s, approximately 32% of the total working time. The efficiency of our system was 1.33 hm2/h, and the experimental result shows that the communication node could meet the communication requirements of 50 Hz.The target speed was set to 3 km/h when the tractor turns around, while the harrow was stopped and the seeder was lifted.The engine load was lower when the tractor makes a U-turn, and the torque percentage fluctuates between 10%-30%. After several seconds the engine load continued to increase, and the torque output percentage remained above 80%, with a maximum value of 94%. The engine and transmission will perform a torque reserve in order to meet the instantaneous torque demand (such as increased resistance, climbing, etc.). When the engine revs is higher than the revs corresponding to the torque peak, the increased load will cause the engine to overload, thereby reducing the revs and ego velocity, so as to output more torque. The average lateral error is 2.96 cm and the navigation error was 11.69 cm. The velocity RMSE is 0.98 km/h and MAE was 0.68 km/h. The steering angle RMSE was 1.91°, and MAE was 1.47°. This research shows that the tractor based on wire control technology and CVT tractor can fit the needs of autonomous agricultural vehicles, and the control and planning modules can meet sowing operations. This research could provide a reference for the unmanned upgrading of CVT tractors, and improve the intelligent level and operation efficiency of agricultural machinery.

tractor; continuously variable transmission; autonomous driving; autonomous operation; wire control chassis

10.11975/j.issn.1002-6819.2022.19.001

S24

A

1002-6819(2022)-19-0001-09

陈智博,文龙,杨卫中,等. 基于DF2204无级变速拖拉机的农机无人驾驶系统研制[J]. 农业工程学报,2022,38(19):1-9.doi:10.11975/j.issn.1002-6819.2022.19.001 http://www.tcsae.org

Chen Zhibo, Wen Long, Yang Weizhong, et al. Development of the unmanned driving system for agricultural machinery based on DF2204 continuously variable transmission tractor[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2022, 38(19): 1-9. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2022.19.001 http://www.tcsae.org

2022-08-05

2022-09-27

北京市科技计划项目(Z201100008020008)

陈智博,博士生,研究方向为农机自动驾驶与机群协同作业。Email: chenzb@cau.edu.cn

吴才聪,博士,教授,博士生导师,研究方向为农机自动驾驶与农机大数据。Email:wucc@cau.edu.cn