X80/2205双金属复合管CMT/TIG管端堆焊组织及性能

2022-02-03李立英盛学臻戴国文付现桥

李立英,盛学臻,戴国文,付现桥,周 鑫,韩 彬

(1.中国石油大学(华东)材料科学与工程学院,山东青岛 266580; 2.国家管网集团西南管道有限责任公司,四川成都 610095; 3.中国石油工程建设有限公司华北分公司,河北任丘 062550)

双金属机械复合管是由基层碳钢和内衬耐蚀合金层按机械方式复合而成,克服了单一金属的性能缺陷,有效发挥各组元金属的优异性能,兼具刚度、强度和耐蚀等性能[1]。2205双相钢综合了单相奥氏体、铁素体钢的优势,且机械强度与耐蚀性能良好[2-3]。X80/2205双金属复合管在保证良好耐腐蚀性能基础上,拥有较高的强度与韧性。随工程技术的发展,这种有效搭配可满足复杂的油气开采、运输环境需求,在油气输送方面有广泛的应用前景[4]。机械复合管基层和内衬层之间缝隙中残余的油污、水等物质,以及两层机械结合处存在的应力集中,极易导致各种焊接缺陷的产生[5-6]。通过堆焊工艺,使管端由机械结合变为冶金结合,可有效降低现场施工难度,提高焊接质量[7-9]。合理高效的堆焊工艺是现代材料加工与制造过程中不可缺少的工艺手段,同时也是近年来复合管管端处理技术的发展方向。常用的堆焊方法包括焊条电弧焊(SMAW)、熔化极气体保护焊(GMAW)、非熔化极惰性气体保护电弧焊(TIG)、埋弧焊(SAW)等。SMAW、GMAW和SAW存在稀释率高等问题,TIG钨极载流能力有限,且焊缝成形状态对送丝位置与钨极高度较为敏感。近年来在熔化极惰性气体保护焊(MIG)/熔化极活性气体保护焊(MAG)基础上产生的冷金属过渡(cold metal transfer,CMT)技术,具有热输入低,熔敷效率和焊接稳定性高等优势[10],因此更加适合双金属机械复合管的管端堆焊。笔者以X80/2205双金属机械复合管为研究对象,采用CMT堆焊和热丝TIG堆焊工艺实现复合管管端冶金结合,通过分析不同工艺和不同焊速下耐蚀层成型形貌、性能与组织比例,获得CMT最优堆焊工艺参数。

1 试验材料与方法

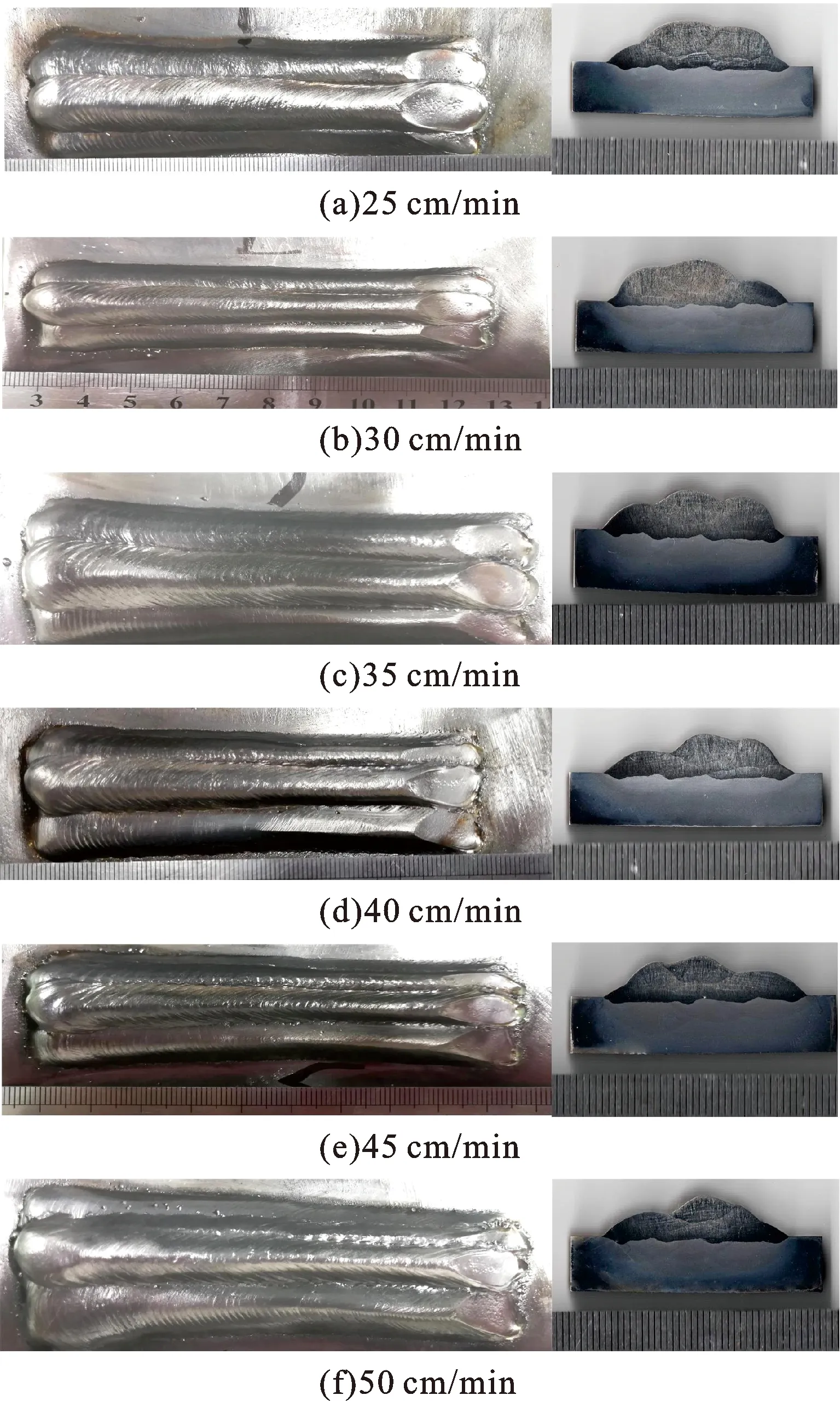

试验用X80/2205复合管规格为Φ273 mm×(9+3) mm,基层X80壁厚度为9 mm,内衬层2205壁厚度为3 mm。管端堆焊选用ER2209奥氏体-铁素体双相不锈钢焊丝。复合管和焊丝的化学成分如表1所示。管端堆焊时2205层的坡口角度为45 °,堆焊层长度为30 mm,道间搭接率为35%。分别采用POLYSOUDE PC 600型TIG焊机与TransPuls Synergic (TPS)5000型CMT焊机进行堆焊。热丝TIG堆焊分为过渡层1、过渡层2和耐蚀层,参数如表2所示。CMT堆焊分为过渡层和耐蚀性两层,参数如表3所示。

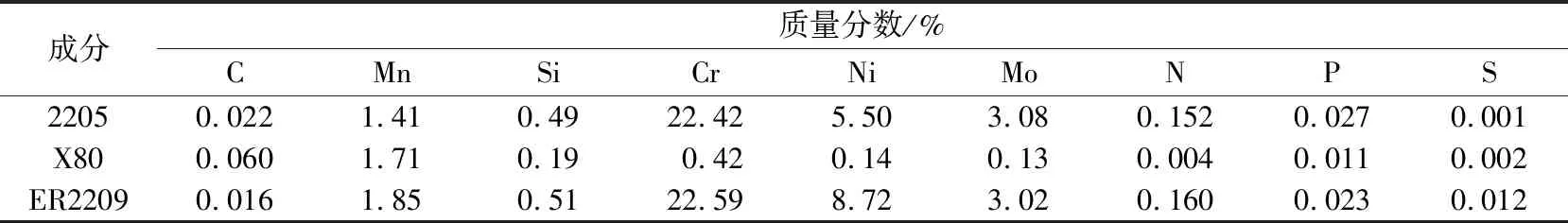

表1 X80/2205双金属复合管和堆焊焊丝ER2209化学成分

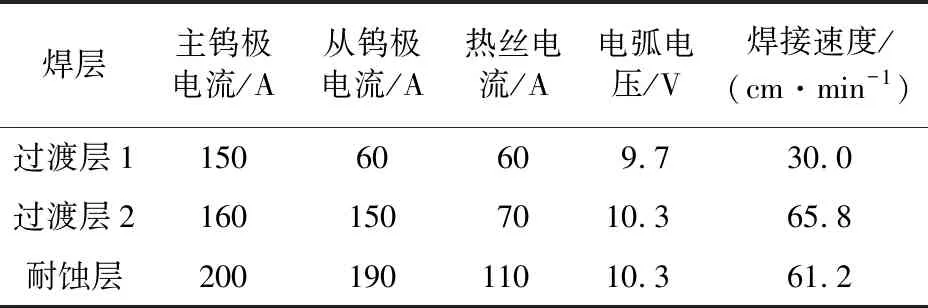

表2 TIG堆焊参数

堆焊后,截取堆焊层的横截面,经砂纸打磨、金刚石抛光膏抛光后,制备金相试样;然后试样堆焊层用王水腐蚀溶液(体积比HCl∶HNO3= 1∶3)腐蚀,基层X80用体积分数4%硝酸酒精混合溶液腐蚀,采用DM2500M徕卡光学显微镜观察金相组织,JSM-7200F型扫描电镜和背散射电子衍射(EBSD)进行析出相和晶界分析。采用动电位极化法研究堆焊层和2205层的耐腐蚀性能。试样尺寸为10 mm×10 mm×3 mm,采用标准的三电极体系进行试验。工作电极为试样,辅助电极为碳棒,参比电极为饱和甘汞电极,电解液为质量分数3.5% NaCl溶液。

表3 CMT堆焊参数

2 试验结果及分析

2.1 CMT堆焊工艺

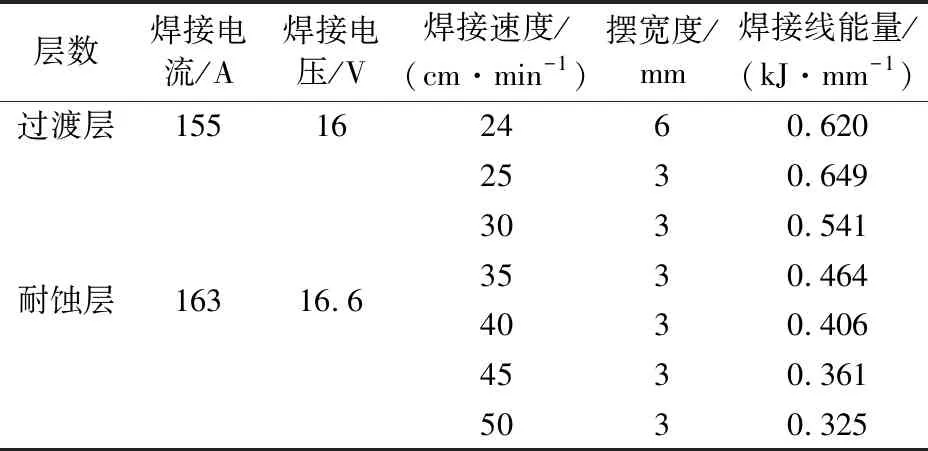

2.1.1 堆焊层宏观形貌

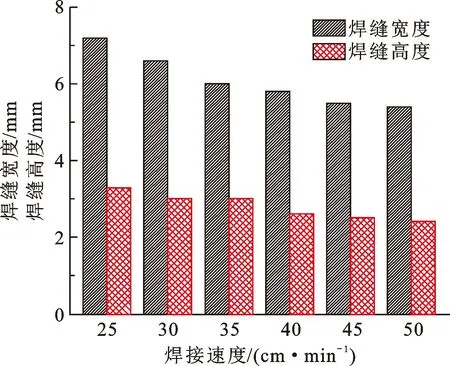

不同焊速堆焊层的宏观形貌如图1所示,左侧为堆焊层的表面形貌,右侧为堆焊层的横截面。2205层的厚度为3 mm,要求堆焊层(过渡层与耐蚀层)的总高度为4 mm。经测量,不同焊速单道耐蚀层宽度和高度如图2所示。随着焊速增加,热输入减小,相应的熔池温度降低,导致其流动性变差,堆焊层单道宽度变窄。另外,由于单位长度熔敷量减少,堆焊层高度逐渐降低。

图1 CMT堆焊宏观形貌Fig.1 Macro morphology of CMT surfacing

图2 不同焊速下CMT耐蚀层的焊缝尺寸Fig.2 Weld size of CMT surfacing with different welding speed

2.1.2 堆焊层组织及比例

图3 不同焊接速度CMT堆焊耐蚀层微观组织形貌Fig.3 Microstructure of corrosion-resistant layer of CMT surfacing with different welding speed

不同焊速耐蚀层的显微组织如图3所示,白亮色为奥氏体(Austenite,A),深灰色为铁素体(Ferrite,F)。可见不同焊速耐蚀层组织均为铁素体基体上分布着晶界奥氏体(Grain boundary austenite,GBA)以及晶内的魏氏奥氏体(Widmanstatten austenite,WA)、条状奥氏体(Strip austenite,SA)、块状奥氏体(Massive austenite,MA)等不同形态奥氏体。冷却过程中,在1 250~800 ℃,奥氏体首先沿铁素体晶界以条状形态析出,形成晶界奥氏体。随温度降低,魏氏奥氏体沿自由能较高的晶界奥氏体形核,并向铁素体晶内生长。当温度低于650 ℃时,奥氏体开始在铁素体晶内的夹杂物或位错线上形核,形成条块状的晶内奥氏体,并且由于焊材中Ni是奥氏体形成元素,其含量高于2205母材,因此耐蚀层有大量晶内奥氏体。焊速较小时,高温停留时间较长,奥氏体以扩散型转变为主导,形成大量魏氏奥氏体;焊速增大,焊接热输入减小,奥氏体以非扩散型转变主导,由粗大的条块状向羽毛状、枝片状转变[11]。

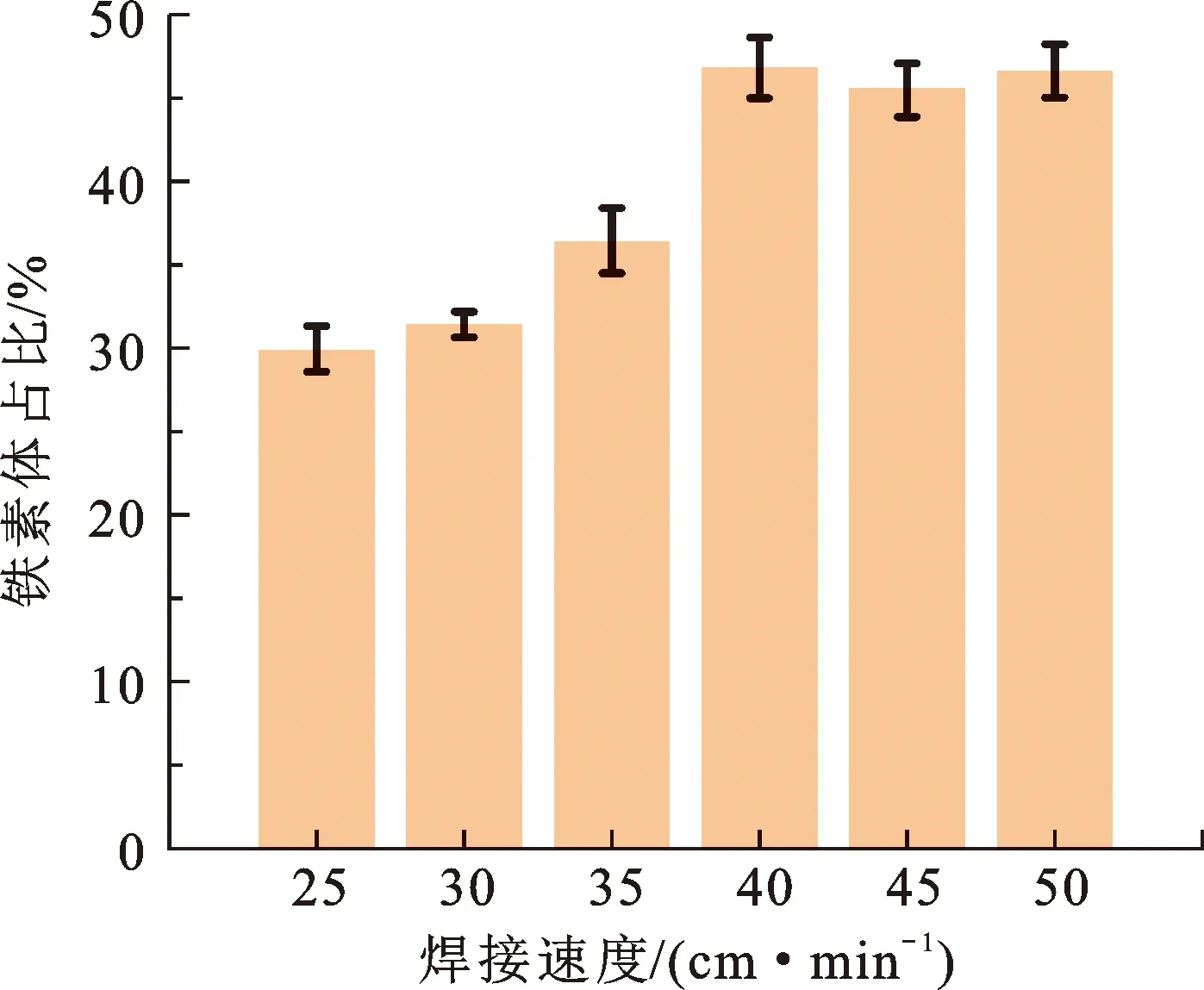

2205双相不锈钢铁素体相和奥氏体组织体积分数各接近50%时,耐蚀性能最优[12-15]。按照ASTM E562计算不同焊速耐蚀层的铁素体组织比例,结果如图4所示。可见焊速为40、45和50 cm/min时,耐蚀层的铁素体和奥氏体比例相差不大。为提高堆焊效率,要求焊道尽可能宽,CMT耐蚀层的较优堆焊参数为:焊接电流163 A、焊接电压16.6 V、焊速40 cm/min。Φ273 mm的X80/2205复合管单层单道堆焊平均用时3.5 min,堆焊层宽度高达14 mm。若采用TIG堆焊,一道宽度约3 mm,堆焊宽度为14 mm,在搭接率为0的情况下,用时约6.5 min。这说明CMT堆焊效率高,CMT技术在完成较大管径的复合管管端堆焊的工厂预制方面有很大的应用潜力。

图4 不同焊速下CMT耐蚀层的铁素体比例Fig.4 Ferrite content of CMT surfacing with different welding speed

2.2 TIG和CMT堆焊层组织性能对比

2.2.1 显微组织

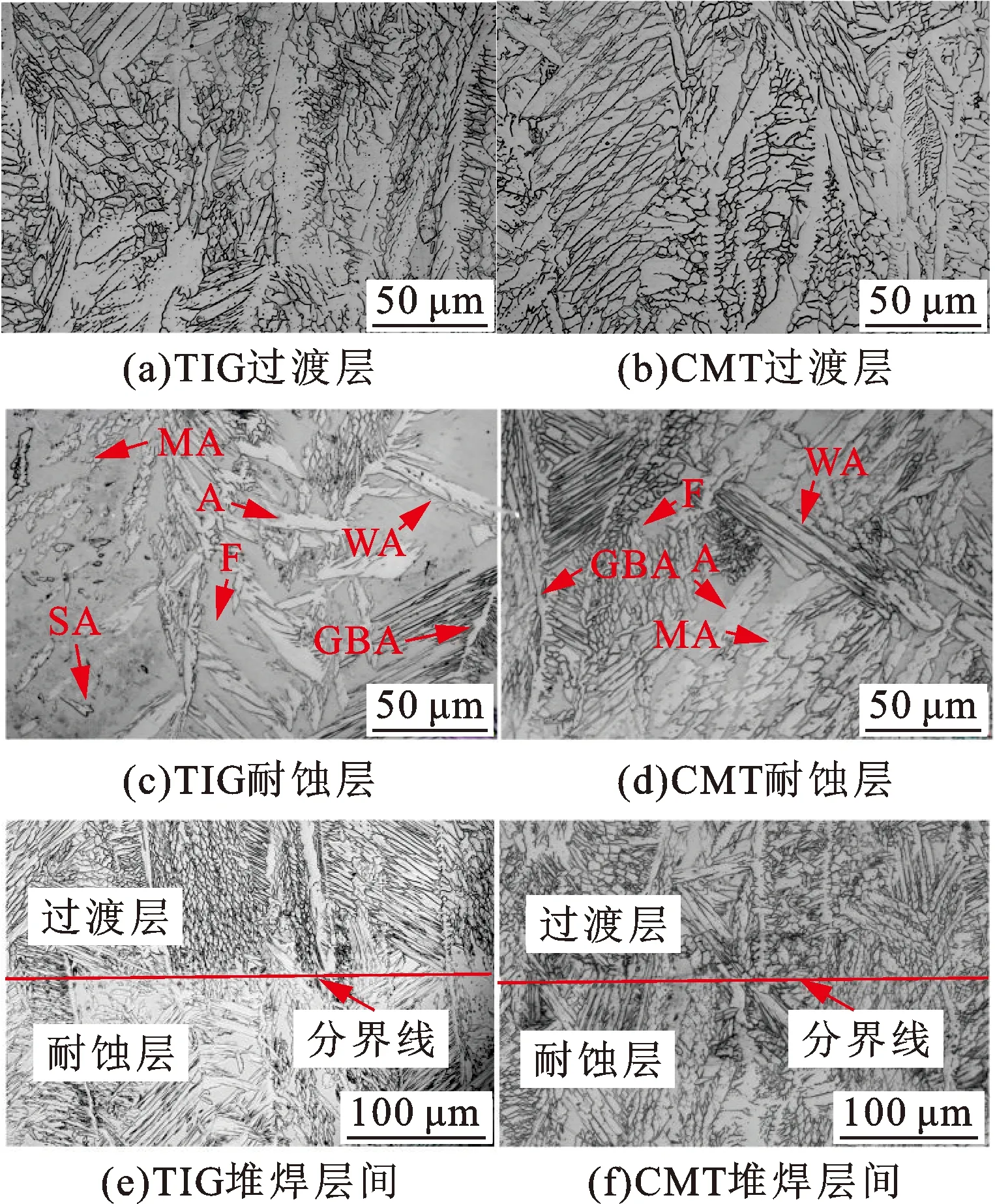

两种堆焊工艺的过渡层组织如图5(a)、(b)所示。可见两种过渡层组织相近,奥氏体呈粗大的树枝状交错分布,铁素体呈细碎的不规则条块状沿奥氏体晶粒边缘生长。

两种堆焊工艺的耐蚀层组织如图5(c)、(d)所示。可见两种堆焊层组织相近,晶界奥氏体(GBA)呈羽毛状,生长具有明显的方向性,奥氏体与铁素体相间平行排布;晶内为大量的条状奥氏体(SA)与少量的魏氏奥氏体(WA)。TIG堆焊耐蚀层(图5(c))的魏氏奥氏体(WA)较为粗大,且大小不均;在其边缘,大量的碎枝晶条块状奥氏体在铁素体晶界或晶内形成。而CMT堆焊耐蚀层(图5(d))出现大量细小的奥氏体晶粒聚集现象。这是由于尖端高应力促使奥氏体发生触发形核,瞬间长大[16]。按照ASTM E562计算,TIG堆焊和CMT堆焊层铁素体质量分数分别为40.05%~45.70%,45.05%~48.70%。

过渡层和耐蚀层的层间组织如图5(e)、(f)所示。可见TIG堆焊焊道分层现象明显,过渡层组织较细,奥氏体在铁素体基体中分布较均匀;而耐蚀层组织较粗大,呈明显的羽毛状,奥氏体与铁素体相互平行,交错分布(图5(e))。这是由于耐蚀层所采用的热输入大,同时后续耐蚀层对前层过渡层的热处理作用可使奥氏体组织细化。对于CMT堆焊,由于摆弧过程中可以充分搅拌熔池,使得层间晶粒生长方向发生错排,但奥氏体晶粒无明显粗化现象(图5(f))。

图5 堆焊层组织形貌Fig.5 Microstructure of surfacing layer

堆焊层热影响区的组织如图6所示。由图6可知,两种堆焊工艺的粗晶区均以贝氏铁素体和粒状贝氏体为主。TIG堆焊层粗晶区晶粒明显粗大,奥氏体晶界清晰,而CMT堆焊层粗晶区奥氏体晶界较为模糊,晶粒较细且宽度较窄。两种堆焊工艺的细晶区均以粒状贝氏体为主。对靠近X80钢的TIG堆焊层进行EBSD分析时,振动抛光后在试样表面产生了浮凸现象(图6(e)),表明试样表面存在脆硬组织。EBSD相分布(图6(f))表明浮凸部分具有典型的BCC晶体结构,推断该脆硬组织应为马氏体。这是由于在焊接热作用下,X80钢稀释了堆焊层的成分。从图6(g)可见,脆硬马氏体组织晶粒较为细小,且多为大角度晶界。

图6 堆焊层热影响区组织形貌Fig.6 Microstructure in HAZ of surfacing

2.2.2 成分分析

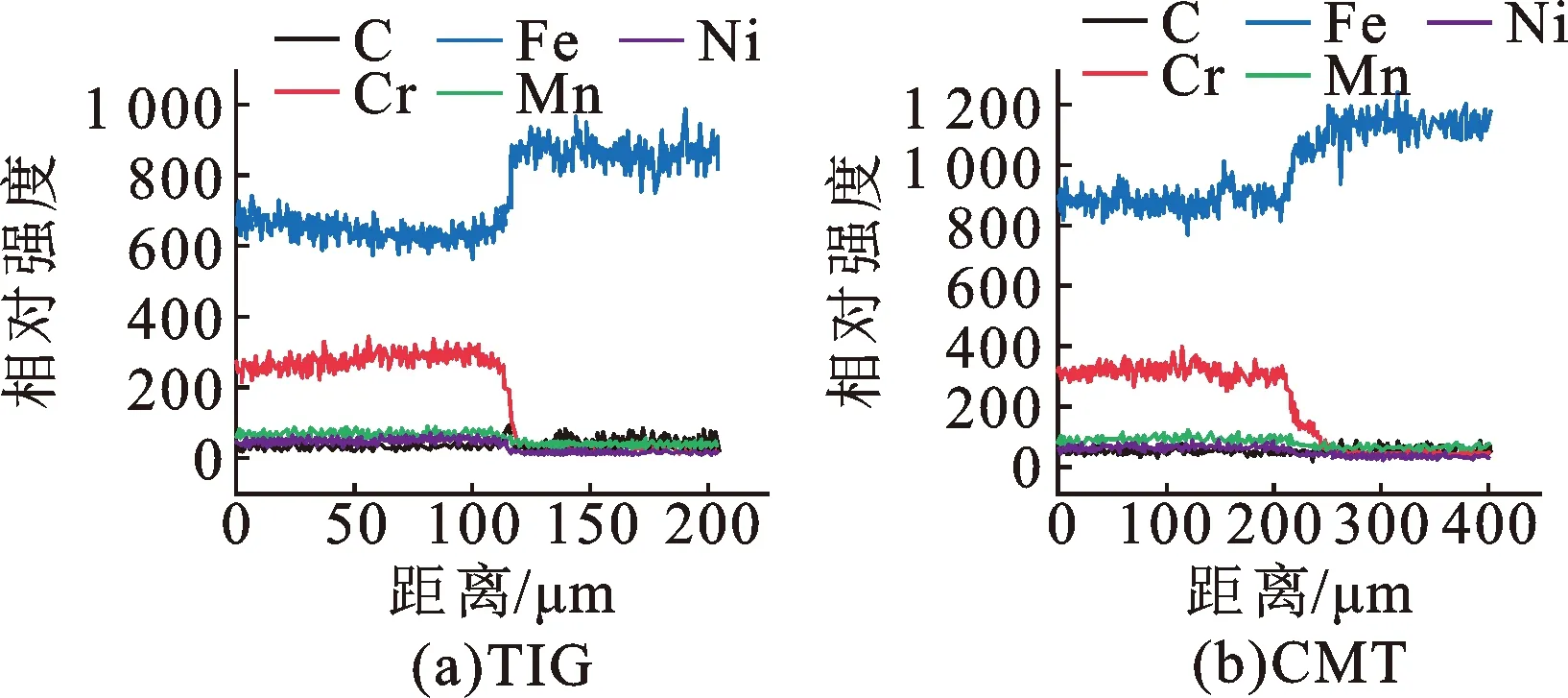

堆焊层到X80钢的化学成分变化如图7所示。可见两种堆焊层化学成分变化趋势相似。从堆焊层到X80钢侧,Fe元素含量迅速升高,元素Cr、Ni、Mo含量迅速降低。由于焊材的Ni、Mo含量较低,其成分变化没有Fe和Cr元素变化明显。TIG和CMT堆焊层与X80钢的过渡区宽度分别为8.5和16.67 μm。这是由于CMT堆焊采用的焊接电流大,且摆动焊接,热输入比TIG堆焊层的大。

图7 堆焊层到X80钢成分分布Fig.7 Composition distribution from surfacing layer to X80

2.2.3 EBSD分析

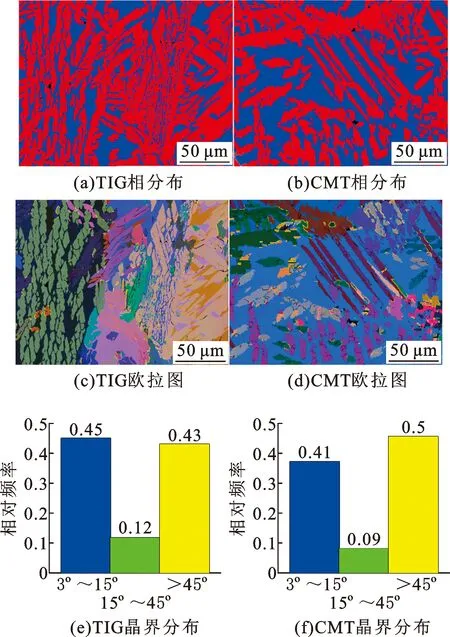

图8(a)、(b)为两种堆焊工艺的耐蚀层EBSD相分布,蓝色表示BCC相(铁素体),红色表示FCC相(奥氏体)。可见铁素体基体上分布着大量条状、块状奥氏体。TIG和CMT堆焊耐蚀层中铁素体与奥氏体比例分别为37∶63和54∶46,CMT堆焊两相比例较优,造成两相比例差异的主要原因在于两种焊接工艺的热输入不同[17-18]。TIG堆焊的热输入大于CMT堆焊工艺,高温停留时间长,铁素体向奥氏体转变充分,铁素体晶界和界内不断形核向奥氏体转变,因此TIG堆焊耐蚀层的奥氏体比例较高。

图8(c)、(d)为TIG堆焊与CMT堆焊耐蚀层含有晶界的EBSD欧拉图,蓝色为3°~15°小角度晶界,绿色为15°~45°晶界,黄色为大于45°有效大角度晶界。由图8(e)、(f)可见,两种堆焊层小角度晶界多,大角度晶界少,且CMT堆焊耐蚀层中有效大角度晶界含量稍多于TIG堆焊耐蚀层。这是由于CMT堆焊工艺摆弧过程起到了搅拌熔池、细化晶粒的作用。一般大角度晶界越多,材料韧性越好[19-20]。这进一步说明CMT堆焊层的韧性优于TIG堆焊层。

图8 耐蚀层EBSD形貌Fig.8 EBSD morphology of corrosion resistant layer

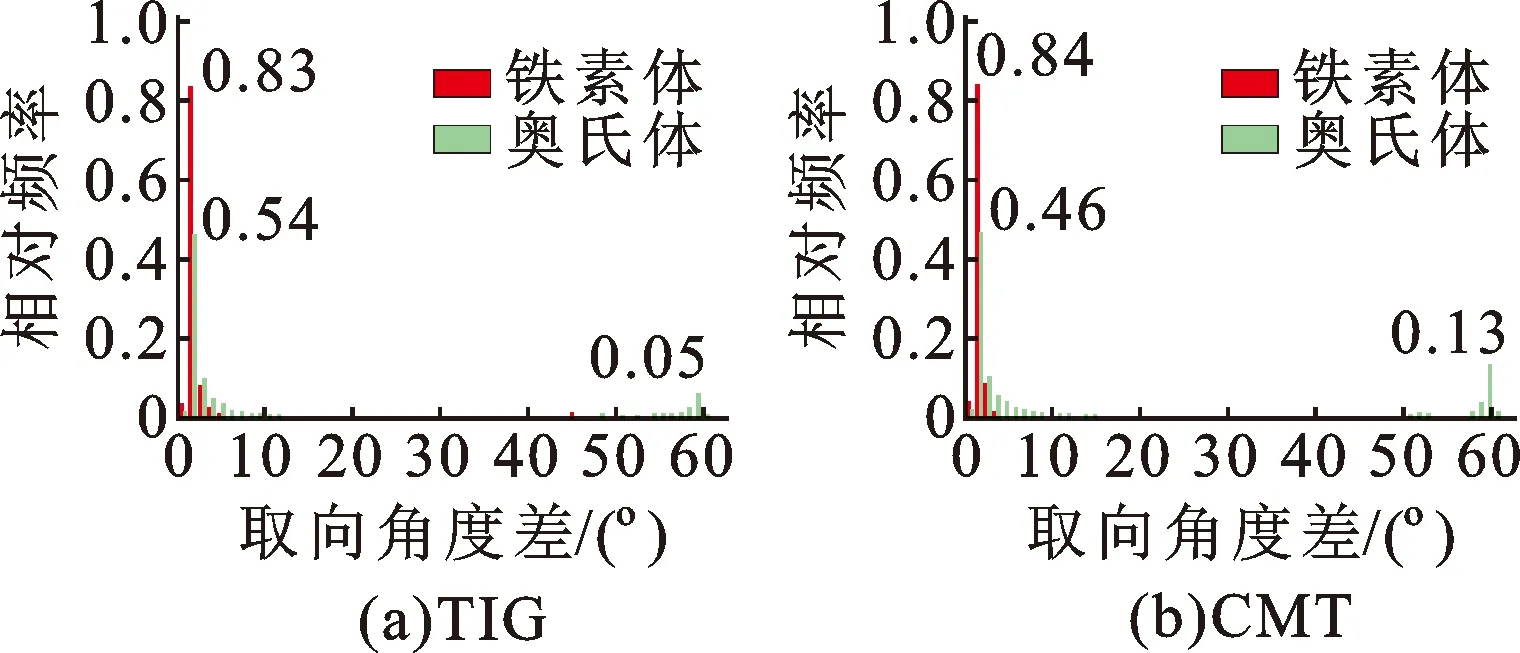

图9为两种堆焊层中奥氏体和铁素体的取向角度差分布。可见铁素体取向角度差呈单峰分布,且包含较多的小角度晶界,而奥氏体呈双峰分布,且有较多的大角度晶界。Σ3(取向角度差=60°)重合点阵(coincidence site lattice, CSL)晶界是一种特殊晶界,具有低的晶界能,且杂质偏析少。Σ3 CSL晶界越多则材料韧性越好[21]。CMT堆焊层的Σ3 CSL晶界比例为13%,而TIG的为5%,这说明CMT堆焊层韧性优于TIG堆焊层。

图9 耐蚀层取向角度差分布Fig.9 Distribution of orientation angle difference of corrosion resistant layer

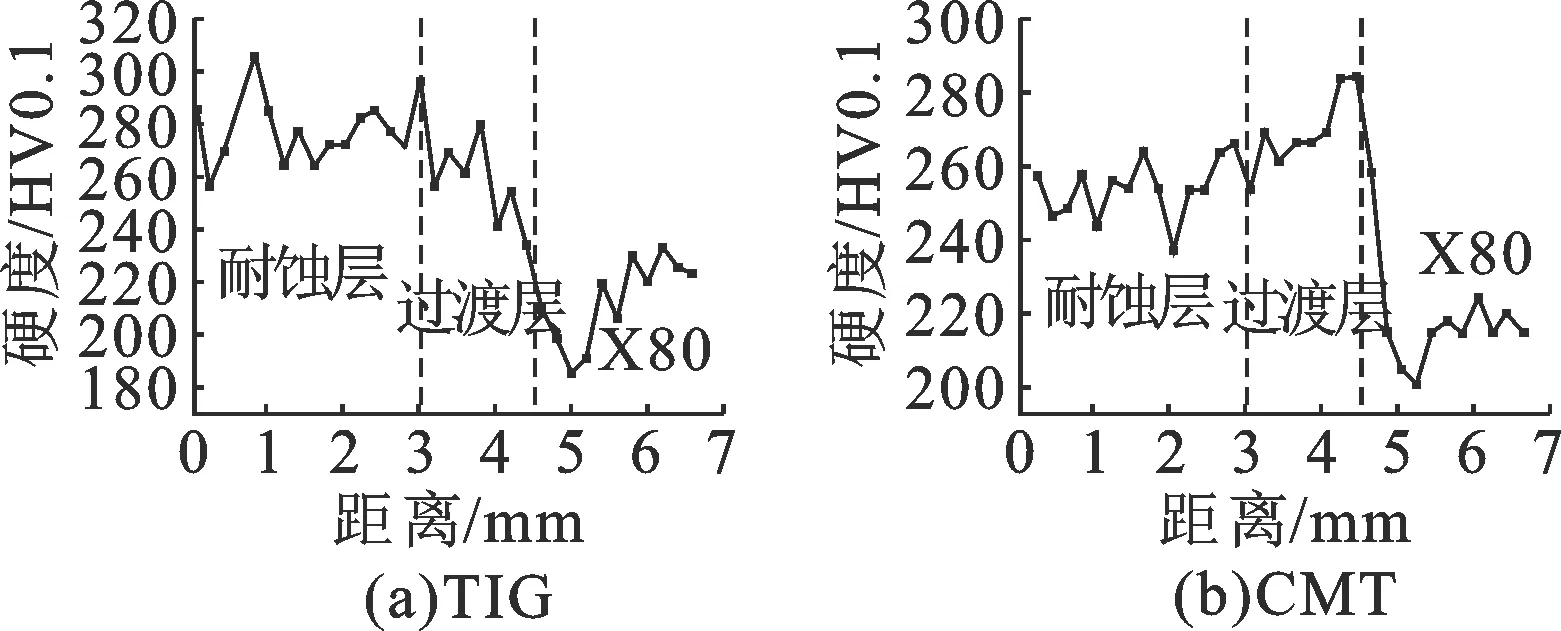

2.2.4 硬度测定

两种堆焊层硬度分布如图10所示。可见两种堆焊层硬度变化趋势相同。堆焊层的硬度高于X80钢母材;耐蚀层硬度波动比过渡层小,而过渡层与X80交界处硬度发生突变,这与交界处产生脆硬的马氏体组织有关;TIG堆焊耐蚀层平均硬度为277 HV0.1,高于CMT堆焊耐蚀层硬度257 HV0.1。

图10 堆焊层硬度分布Fig.10 Hardness distribution of surfacing layer

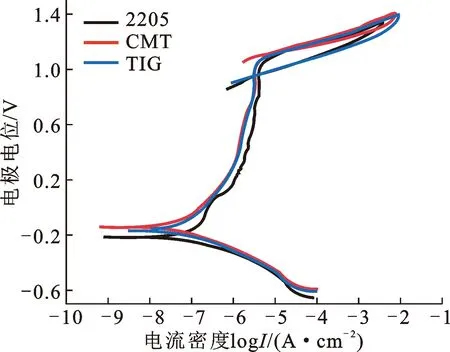

2.2.5 耐蚀性

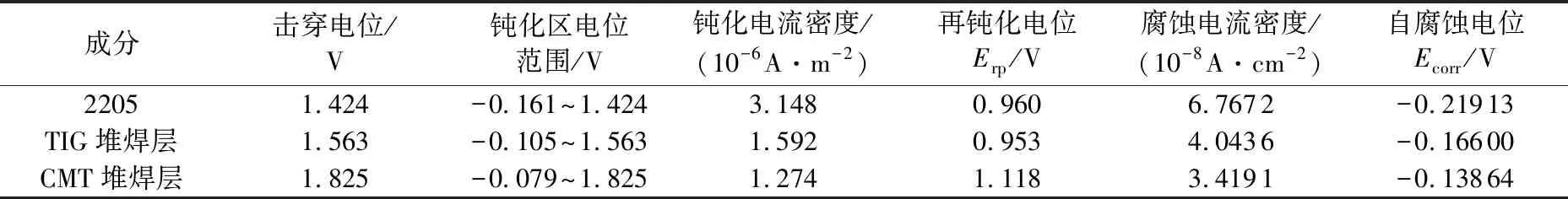

两种堆焊层及2205内衬层的循环极化曲线如图11所示,拟合结果如表4所示。可见CMT堆焊层的击穿电位最高,钝化电流密度最小;2205母材的击穿电位最低,钝化电流密度最大。击穿电位越高,钝化电流密度越大,耐蚀性越好,因此耐蚀性顺序为CMT堆焊层>TIG堆焊层>2205。从再钝化电位分析,2205母材和TIG堆焊层的再钝化电位相差不大,但均低于CMT堆焊层的再钝化电位,且CMT堆焊层的滞后环的面积最小。这说明CMT堆焊层的耐点蚀性能最好。另外CMT堆焊层的腐蚀电流密度最小,自腐蚀电位最高,这进一步说明CMT堆焊层的耐点蚀性能最好。总之由循环极化曲线可知耐点蚀趋势为CMT堆焊层>TIG堆焊层>2205。

图11 堆焊层和内衬层2205循环极化曲线Fig.11 Cyclic polarization curves of surfacing layer and 2205 lining layer

表4 极化曲线拟合结果

3 结 论

(1) 焊速从25 cm/min到50 cm/min,随焊速增加,CMT堆焊层焊道宽度变窄,高度降低;从焊接效率和组织比例考虑,CMT耐蚀层的较优堆焊参数为焊接电流163 A、焊接电压16.6 V、焊速40 cm/min。

(2)两种堆焊层中铁素体取向差角度呈单峰分布,小角度晶界较多,奥氏体呈双峰分布,大角度晶界较多;CMT堆焊层的Σ3 CSL晶界比例为13%,而TIG的为5%,CMT堆焊层韧性优于TIG堆焊层;堆焊层与X80钢交界处硬度突变且存在浮凸现象,该浮凸部分具有BCC晶体结构、晶粒细小、多为大角度晶界的马氏体。

(3) TIG和CMT耐蚀层中铁素体与奥氏体比例分别为37∶63和 54∶46,耐点蚀趋势为CMT堆焊层>TIG堆焊层>2205内衬层,从焊接效率、耐蚀性考虑,CMT更适合于复合管管端堆焊。