转体桥梁设计研究

2022-02-03王维宇

王维宇

(中铁第五勘察设计院集团有限公司,北京 102600)

1 大吨位转体桥梁设计研究

1.1 工程概况及设计方案

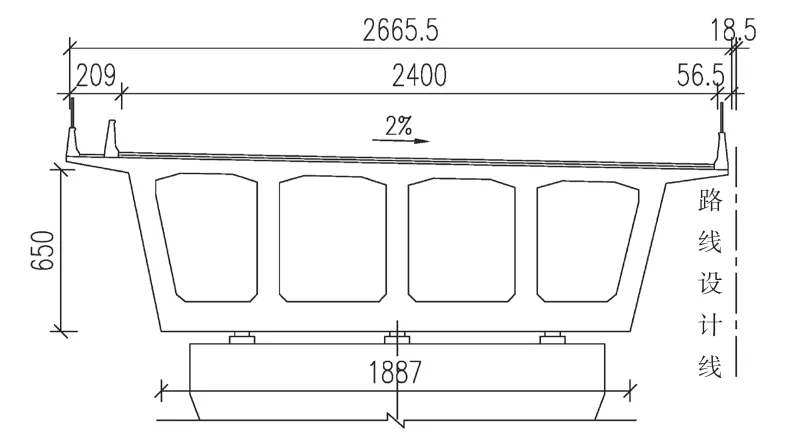

广西某新建高速公路上跨国铁Ⅰ级高速铁路桥梁,主桥采用(80+80)m 预应力混凝土T 构,转体部分跨径为 2×75m,单幅桥,大节段现浇、转体法施工。桥梁上部结构采用单箱四室斜腹板截面;沿箱梁结构中心线中支点处梁高8.823m,边支点等高段梁高4.323m。箱梁顶板宽32.33m,底板宽18.175m~22.266m。本桥采用360MN铸钢球铰,转体质量约27860.5t,转体球铰安全系数1.29。球铰摩擦副采用2788 片填充聚四氟乙烯复合夹层滑片。

两侧悬臂长度为3.5m;悬臂板端部厚0.2m,根部厚0.7m,横桥向悬臂厚度线性变化;箱梁顶板厚0.30m~0.52m,边支点及中支点处均增厚0.3m;底板厚度为0.3m~1.1m,边支点处增至0.6m;边腹板厚0.5m、中腹板厚1.2m。中支点处对应墩身设置中横梁,横梁厚为5.0m;边支点处端横梁厚2m。在梁端底板设置进人孔,人孔须设置内翻门。

中墩采用矩形板式墩,墩身截面尺寸为4.8m×14m~4.8m×12m(顺桥向×横桥向),上承台(上转盘)截面尺寸为14.6m×14.6m×3.5m(顺桥向×横桥向×厚度),上承台设置纵、横向预应力体系,采用Ⅱ级低松弛高强钢绞线,下承台(下转盘)成桥尺寸为21.0m×21.0m×5.5m(顺桥向×横桥向×厚度),基础采用25 根直径1.8m 的钻孔灌注桩,行列式布置,桩间距顺桥及横桥向均为4.5m。主桥上、下部结构如图1 所示。

图1 主桥上、下部结构示意图(尺寸单位:cm)

每个上盘下设有8 组撑脚,每组撑脚为三圆柱形,下设30mm 厚钢板。三圆柱为3 个ø800mm×24mm 的钢管,全桥撑脚钢管内及撑脚间灌注C50 补偿收缩混凝土。撑脚在工厂整体制造后运进工地,在下盘混凝土灌注完成、上球铰安装就位时安装撑脚[1]。上盘撑脚即为转体时支撑转体结构平稳的保险腿。从转体时保险腿的受力情况考虑,转台对称的2 个保险腿之间的中心线与上盘纵向中心线重合,使8 个保险腿对称分布与纵轴线的两侧。在撑脚的下方设110cm 宽的环形滑道,滑道半径为600cm。

转台直径ø13.6m,高度为1.1m。转台内预埋转体牵引索,预埋端采用P 型锚具,同一对索的锚固端在同一直径线上并对称于圆心,注意每根索的预埋高度和牵引方向一致,每根索埋入转盘长度大于700cm,每对索的出口点对称于转盘中心。

1.2 转体牵引系统设计方案

为满足跨越铁路及高速公路车道要求,该转体桥梁梁长达到了2×75m,桥宽达到了32.33m,因此设计转体吨位较大,不仅需要更大吨位的转体球铰,而且对牵引设备及施工也提出了更高的要求[2]。

摩擦系数按公式(1)测算。

式中:μ为摩擦系数;M为转动力矩(kN·m);G为转台总质量(kN)。

设计静摩擦系数为0.1,动摩擦系数为0.06[3]。

转体总质量W为278605.3kN。

启动时静摩擦力F=W×μ=27860.5kN。

转动过程中动摩擦力F=W×μ=16716.3kN。

转体拽拉力如公式(2)所示。

式中:R为球铰平面半径,R=2.6m。W为转体总质量,W=278605.3kN;D为转台直径,D=13.6m;

牵引索破断力如公式(3)所示。

式中:n为每根牵引索的1860 钢绞线根数。

采用2 套牵引系统时,启动时所需最大牵引力T=2/3×(R·W·μ静)/D=3550.9 kN;转动过程中所需牵引力T=2/3×(R·W·μ动)/D=2130.5 kN。此时启动转动需要配置不少于355t 的千斤顶,对千斤顶、锚垫板等设备要求较高,施工难度较大。

采用4 套牵引系统时,启动时所需最大牵引力T=2/3×(R·W·μ静)/D/2=1775.4kN;转动过程中所需牵引力T=2/3×(R·W·μ动)/D/2=1065.3kN。此时启动转动需要配置不少于178t 的千斤顶。

由于转体吨位较大,该工程采用加大转台直径的方法减少启动转体桥梁所需的牵引力,同时本桥采用四套ZLD300 型液压、同步、自动连续牵引系统(牵引系统由连续千斤顶、液压泵站、25-øs15.2 钢绞线),以两对力偶提供转体所需的牵引动力,与传统的两套千斤顶的单力偶设计方案相比,大幅度减少了所需千斤顶吨位以及牵引索钢绞线的拉力,降低了大吨位转体过程中由于牵引力较大而带来的潜在施工风险。4 套牵引系统的牵引索破断力F破=1860×n×140/1000=6510.0kN,钢绞线安全系数6510.0/1775.4=3.7,与2 套牵引系统相比,只用25 股øs15.2的钢绞线即可满足大于3 的安全系数,配套的锚垫板等施工设备更普遍,经济合理。

同时,需要对转体球铰施工精度进行严格控制,避免因施工误差导致球铰摩擦系数增大,从而导致需要更大的转体启动牵引力。

1.3 下承台后浇混凝土设计方案

由于梁部及桥墩结构恒载较大,下承台尺寸往往做的很大,增加了基坑开挖施工的难度。在转体完成后,需要在下承台上浇筑一层混凝土,将球铰密封并将上、下承台连接成整体。后封混凝土包括以下2 种形式:1)后封混凝土布满下承台顶面,如图2(a)所示,下承台厚度加大,对成桥状态承台受力有力,但是会增加埋深,对美观要求更高的市政桥梁往往需要将下承台顶面埋入地下,大吨位的转体桥梁承台很容易形成深基坑,增加基坑施工的难度和造价。2)后封混凝土沿上承台轮廓浇筑,如图2(b)所示,这种方案不会增加下承台成桥状态的厚度,基坑开挖深度较浅,对下承台尺寸较大的大吨位转体桥梁,可以减少后浇混凝土量,节约材料,同时减少桩基础桩头力[4]。

图2 下承台后封混凝土方案(尺寸单位:cm)

2 曲线转体桥梁设计研究

2.1 工程概况

天津某新建高速公路上跨国铁Ⅰ级铁路桥梁,主跨上部结构采用(65+65)m 预应力混凝土连续梁,转体部分跨径为 2×60m,大节段现浇、转体法施工。本桥平面位于半径2100m 的圆曲线上,双向十二车道,双幅桥设置,桥面横坡均为2%左高右低的单向坡,桥面高点位于曲线外侧,如图3 所示。箱梁采用单箱四室截面,箱梁中支点处梁高 6m,边支点梁高 3.0m,梁底线形按2.0 次抛物线变化。箱梁顶板宽26.655m,两侧悬臂长各2.5m,悬臂板端部厚20cm,根部厚 60cm;斜腹板设置,桥面横坡由腹板不等高形成,底板水平。腹板加厚段厚度为 90cm,正常段厚度为50cm。下部结构采用矩形板式墩、承台桩基础。主墩墩高12.5m,板式墩,墩身截面尺寸为4.0×15.7m~4.0×11.0m(顺桥向×横桥向)。主梁中支点设3 个支座,转体过程中墩梁固结。主墩采用25 根直径1.5m 的钻孔灌注桩,桩间距顺桥及横桥向均为3.8m,桩基采用矩形布置。本桥采用ZTQZ-200MN 型转体支座,转体质量约13704.5t,转体支座安全系数1.46。

图3 主桥梁部结构示意图(尺寸单位:cm)

下转盘采用C50 混凝土,横截面尺寸17.7m×17.7m,高4m,下转盘后封混凝土厚1.65m。下转盘上设置转动系统的转体支座、保险撑脚环形滑道及转体拽拉千斤顶反力座。上转盘撑脚即为转体时支撑转体结构平稳的保险腿,设置8 组撑脚,沿梁纵轴线对称布置。撑脚下方设110cm 宽的环形滑道,滑道半径500cm,转体时保险撑脚可在滑道内滑动,以保持转体结构平稳。上转盘布有纵、横两向预应力钢筋。上转盘边长 12.0m×12.0m,高2.5m;牵引盘直径Φ11.0m,高0.8m。

主墩基坑设计采用钻孔桩防护,钻孔桩桩径1.0m,间距1.2m,桩缝间喷射混凝土封闭。左幅主墩承台基坑深6.8m,防护桩长 15m;右幅主墩承台基坑深5.8m,防护桩长13m。

2.2 曲线桥转体偏心设计研究

在转体桥梁施工过程中,连续梁未合龙前,在曲线梁部恒载作用下,会对下部结构产生向曲线内侧倾覆的弯矩,对小半径曲线梁,可以采用设置转体球铰偏心的方法减少恒载倾覆弯矩的影响[5-6]。

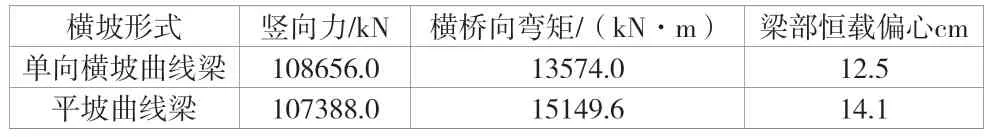

该工程双幅桥的桥面横坡均为2%左高右低的单向坡,桥面高点位于曲线外侧,通过桥梁博士V4.4.1 分别建立本桥单向横坡和平坡的梁部有限元模型,如图4 所示,对梁部恒载产生的弯矩进行分析,见表1。

图4 梁部有限元模型

表1 不同梁部横坡模型合龙前中支点恒载反力对比

根据有限元模型计算结果,单向横坡曲线梁较平坡曲线梁的恒载弯矩减少1575.6kN·m,相差11.6%,恒载偏心相差12.9%,因此在偏心设计上应注意单向横坡的影响。

3 结语

该文分析了大吨位及曲线偏心对转体桥梁的不利影响,并总结了解决方案,有利于相关转体桥梁设计过程中吸取经验:1)对大吨位转体桥梁来说,可以采用加大转台直径、采用四套牵引系统的方法减少桥梁转体所需的牵引力,降低施工风险。2)转台对称的两个保险腿之间的中心线与上盘纵向中心线重合,8 个保险腿(撑脚)沿梁纵轴线对称布置,使桥梁在不平衡弯矩状态下至少有两组撑脚着地,对抵抗施工阶段的不平衡弯矩有利。3)根据基坑开挖深度及下承台受力要求,可选择不同形式的下承台后浇混凝土方案,满足设计及施工要求。4)对桥宽较大的单幅桥,可以通过在上跨铁路处设置成双幅桥的形式减少转体吨位。5)对设置为曲线外侧桥面高而曲线内侧桥面低的单向横坡形式的曲桥梁,应同时考虑梁部单向横坡产生的恒载弯矩和曲线梁自重下的倾覆弯矩这两种因素,合理设置转体处偏心。