超临界循环流化床锅炉管式空预器低温腐蚀原因分析和改造治理

2022-02-03李洋

李 洋

(中国能源建设集团华中电力试验研究院有限公司,湖南 长沙 410000)

0 前言

某电厂装机两台350MW 循环流化床锅炉机组,机组脱硫工艺为炉内干法脱硫搭配炉外烟气半干法脱硫。该机组目前存在空预器漏风率偏大,积灰严重,进而造成空预器堵塞的问题,影响机组运行的安全性和经济性。为解决此难题,该文拟针对该厂1 号机组进行试验研究,旨在发现空预器漏风大的原因,并提出改造措施。

1 设备概述

某电厂装机两台350MW 循环流化床锅炉机组,锅炉为东方锅炉股份有限公司自主开发和制造的,型号为DG1150/25.4-Ⅱ1 型超临界循环流化床锅炉,设计布置一次中间再热型直流锅炉。锅炉紧身封闭,采取平衡通风和固态排渣,优化结构为全钢架悬吊、炉顶设计安装成轻型金属屋盖。空预器采用卧式顺列四回程布置,管式空预器结构,空气在管内流动,烟气在管外流动。锅炉设计燃用的煤种为烟煤,低热值,煤种化学分析为高挥发分和高灰分。空预器漏风率为投产一年不高于1%,投产一年后不高于3%。

2 空预器运行现状诊断

该电厂自2016 年投运以来,空预器漏风逐年增大,至2020年1号锅炉空预器漏风大的问题已经影响机组正常带负荷。由于风机出力不足,机组被迫低风量、低床压运行,导致床温升高,引起炉内结焦及脱硫效率下降。并且由于空预器积灰严重,在蒸汽吹灰过程中多次出现负压大幅波动的现象,振幅达到±1000Pa,严重影响锅炉运行安全的同时也降低了经济性。

针对此问题,该文在空预器进、出口烟道截面上按照网格法对氧量和排烟温度进行了多点测试。试验煤质见表1,1 号锅炉空预器漏风率和排烟温度见表2。从表2 可以看出,在不同负荷下,该机组的空预器漏风率远远超过设计值,左侧空预器的漏风大于右侧空预器漏风。不同负荷下,左侧排烟温度均低于右侧排烟温度,侧面论证了左侧空预器漏风偏大,并且左侧排烟温度为100℃~110℃,右侧排烟温度为125℃~155℃。清华大学李鹏飞将目前国内外各种计算酸露点的经验公式进行了比较和分析,提出了对前苏联1973年《锅炉机组热力计算标准方法》中酸露点经验公式的修正公式[1],结合表1 中的煤质数据计算出该煤质下的酸露点为117.2℃,具体如公式(1)所示。左侧排烟温度区间已低于酸露点,右侧排烟温度区间虽然高于酸露点,但测试过程中发现右侧空预器出口烟道断面上存在单个点低于酸露点的区域。

式中:∂h为飞灰份额;Ax为燃料折算灰分;tld为纯水蒸汽露点温度;Sx为燃料折算硫分;β为与炉膛出口的过量空气系数α有关的系数。α=1.2 时,β=121,α=1.4~1.5 时,β=129,标准一般取125。

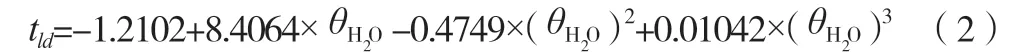

由水蒸气表查取或者按照如公式(2)所示。

式中:θHO2为烟气中水蒸气体积分数,%;Sx 为燃料折算六分,kg/kJ。

Sx 如公式(3)所示,Ax 如公式(4)所示。

式中:Sar、Aar分别为燃料的收到基硫分,灰分,%;Qnet.ar为燃料收到基低位发热量,kJ/kg。

3 空预器漏风率高的原因分析

3.1 空预器运行环境恶劣,长期处于低温腐蚀环境下

空预器的低温腐蚀机理主要是燃料中的硫元素在燃烧过程中与O2反应生成SO2,SO2在炉内高温区域下又被氧化为SO3。烟气中的SO3在低温区域开始与水蒸气反应生成硫酸蒸汽。当空预器低温段的温度低于烟气中的酸露点时,硫酸蒸汽开始在空预器低温管壁上凝结并附着在低温管壁上,造成严重腐蚀。目前该厂末级空预器存在烟气温度低于酸露点的现象,水蒸气和液化的硫酸附着在管壁上,具有极强的黏灰性,大量灰尘开始附着在管壁上,影响了受热面管壁的换热能力。管壁温度进一步降低,又反过来加剧了硫酸蒸汽的凝结。长时间的腐蚀造成空预器受热面管壁穿孔、漏风,又进一步降低了该区域内的烟气温度,三种影响迭代反应最终导致空预器漏风率逐年增大[2-3]。

3.2 脱硝系统氨逃逸增加

该厂机组负荷波动较大,并且SNCR 系统脱销反应比较滞后,自动控制系统无法满足机组超低排放的要求,需要采用人工调整。在NOx排放较大的情况下,往往存在过量喷氨的情况,导致瞬时氨逃逸增大。逃逸的氨与烟气中的SO3反应生成硫酸氢氨。硫酸氢氨随烟气进入空预器低温段后,由于烟气温度下降,硫酸氢氨开始转变为液态。液态的硫酸氢氨具有极强的黏污性,附着在空预器管壁上,造成空预器冷端积盐、积灰、结垢、腐蚀[4-5],加剧了空预器漏风。

3.3 末级空预器管材耐蚀性差

空预器低温段管壁材质选用考登钢G355GHN,该类钢材换热性能良好,造价低廉,但耐蚀性较差,经过烟气冲刷磨损后,表面比较粗糙,烟气中液化的硫酸和硫酸氢氨更易黏附在管壁上,引起腐蚀、积灰,缩短了管材使用时间。机组经过长时间运行后,部分烟气流速较低的区域积灰较重,形成烟气走廊,加剧了管壁冲刷、黏灰和腐蚀[6]。

4 空预器改造措施

4.1 空预器管材更换

该文利用该厂1 号机组停机检修期间,对空预器内部进行检查,发现左、右侧末级空预器一次风侧换热管破损、腐蚀较为严重。改造措施为将破损和腐蚀严重的换热管更换为耐腐蚀性更强的搪瓷管。搪瓷管表面光滑,具有更强的抗黏附性,且易于清理,更适用于末级空预器的低温环境。末级空预器一次风侧由4 个管箱构成,每个管箱有1536 根换热管。本次改造将左、右侧末级空预器一次风侧2 号和3 号管箱换热管全部进行了更换,总计更换换热管6144 根,换管比例达到50%。

4.2 SNCR 喷氨优化调整

机组开机后对SNCR 进行了喷氨优化调整试验。通过测试不同负荷下反应器进、出口截面的NOx和O2的浓度分布和出口界面的氨浓度值,判断SNCR 反应器进、出口截面的NOx浓度分布均匀性。并对喷氨手动调门进行实时调整,降低氨逃逸浓度,并优化自动控制逻辑,实现喷氨自动控制。

5 空预器改造后效果

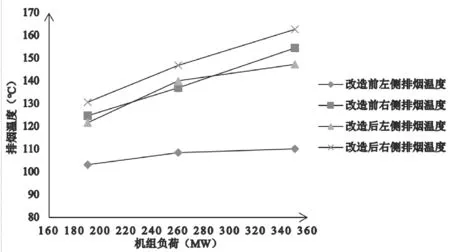

该厂将左、右侧末级空预器腐蚀、破损的换热管更换为搪瓷管材后,再次对机组进行空预器漏风测试试验。试验表明,改造后,机组不同负荷下的空预器漏风率由20%~35%下降至5%~7%。改造前后空预器漏风率对例如图1 所示。左、右侧排烟温度分别比改造前提高了20℃、10℃,宽负荷下排烟温度均高于烟气中的酸露点温度,有效抑制了低温腐蚀环境的生成。改造前后排烟温度对例如图2 所示。空预器改造后,在机组满负荷工况下风机电流下降明显,A、B 一次风机比改造前分别下降了30.7A、23.6A;A、B 送风机比改造前分别下降了16.8A、4A;A、B 引风机比改造前下降了82.4A、64.31A,解决了改造前因风机裕量不足而制约机组带负荷的技术难题。改造前后各风机电流对例如图3 所示。

图1 改造前后空预器漏风率对比

图2 改造前后排烟温度对比

图3 机组350MW 负荷下改造前后风机电流对比

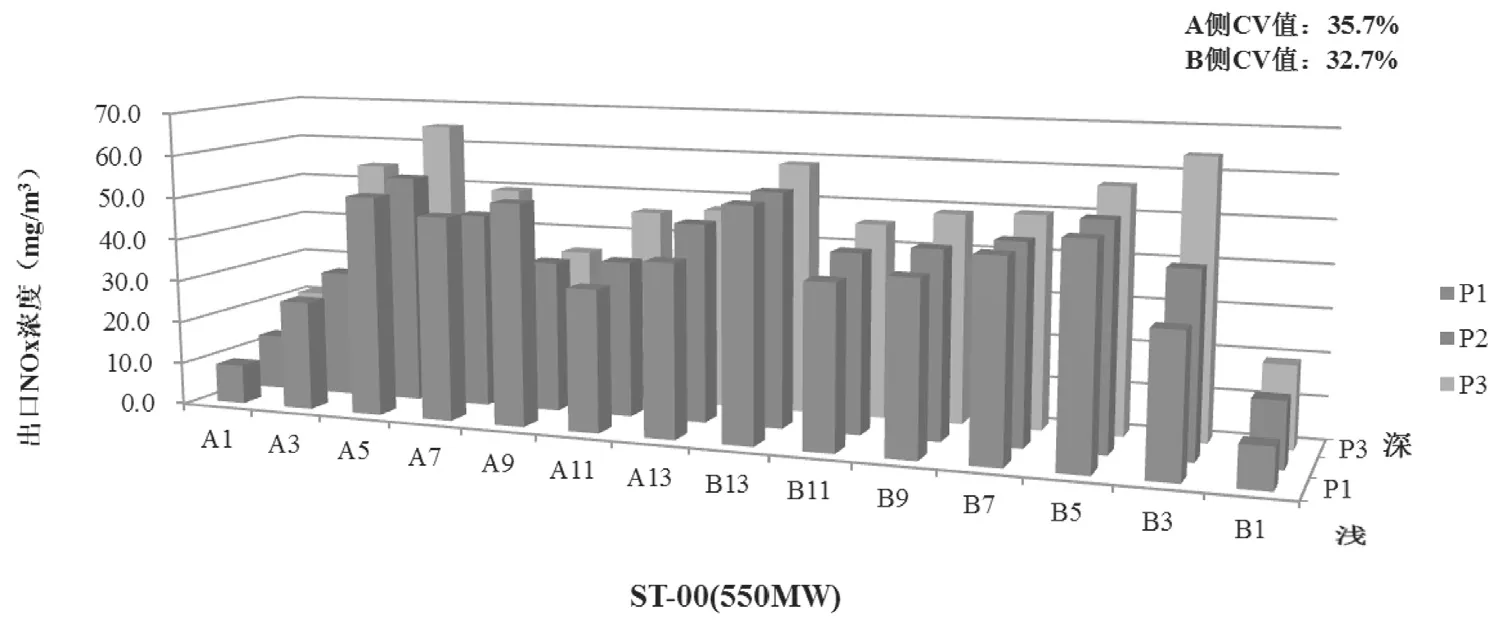

喷氨优化调整前,机组在350MW 负荷下,实测SNCR入口NOx平均浓度为252mg/m3,出口NOx平均浓度为42mg/m3,平均脱硝效率为83.5%。ST-00工况下反应器入口NOx浓度分布相对比较均匀。此时,SNCR 反应器出口NOx浓度分布均匀性较差,氨逃逸浓度最高达8.63μL/L(6%O2)。SNCR 进、出口NOx 浓度分布分别如图4 和图5 所示。

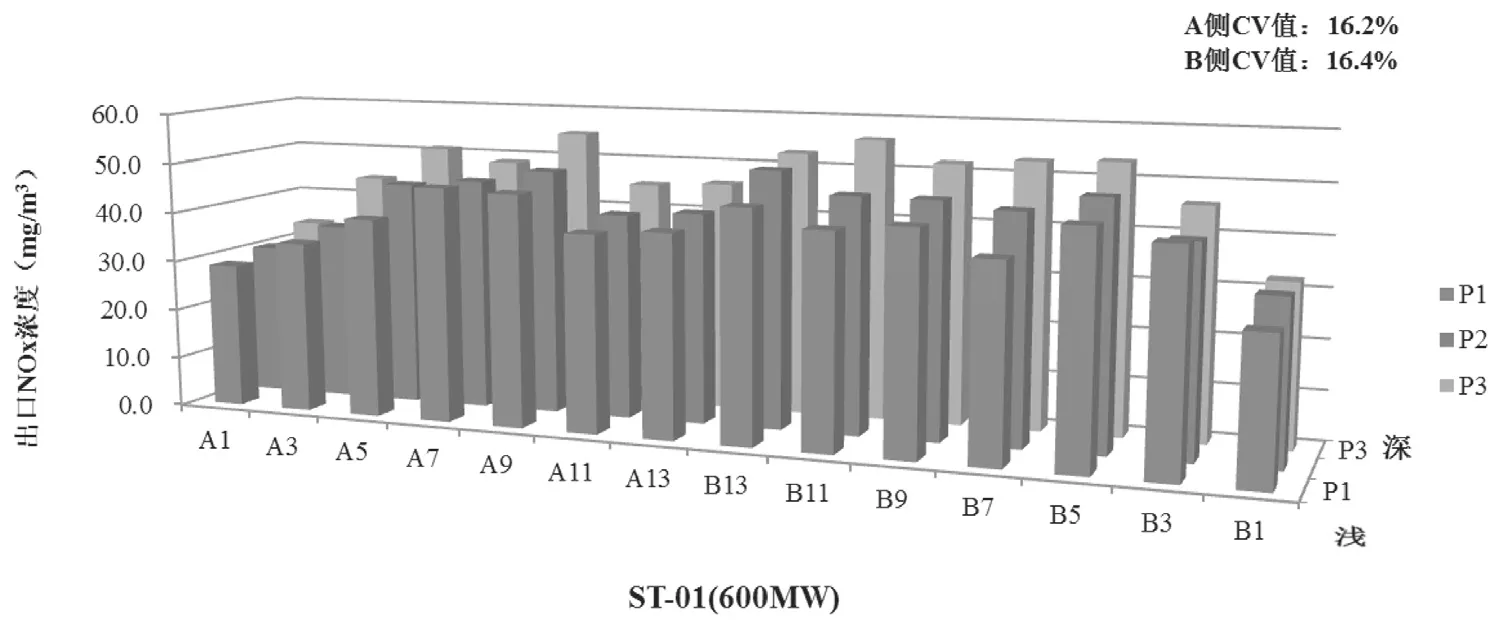

根据摸底测试测得SNCR 出口NOx浓度分布结果,对喷氨不同支管的手动阀门开度进行有针对性的调节。经多轮喷氨调整后,反应器出口NOx浓度分布结果如图5 所示。

对照反应器出口NOx浓度分布图(图4~图5),反应器出口截面NOx分布均匀性得到明显改善,并趋于稳定。反应器各侧出口NOx浓度分布CV 值均小于30%,氨逃逸浓度最高降至2.03μL/L(6%O2),达到预期目标。

图4 ST 调整前反应器出口NOx 浓度分布

图5 调整后反应器出口NOx 浓度分布

6 结论

该文通过对某电厂机组锅炉运行数据理论分析,并针对空预器漏风问题进行试验研究,查找出造成空预器漏风偏大的原因,进行了技术改造,结论如下:1)通过试验验证,该厂的空预器左、右两侧漏风均远高于设计值,排烟温度偏低,部分区域排烟温度以低于酸露点运行,造成空预器管材腐蚀加剧。2)通过空预器运行数据和试验数据得出造成空预器漏风大的原因为空预器低温段材质为考登钢,耐蚀性较差,且SNCR 脱硝装置自动控制系统难以满足运行需要,手动喷氨造成氨逃逸超标,加剧生成硫酸氢氨。最终在低温腐蚀、硫酸氢氨积灰积盐腐蚀、烟气冲刷的三重影响下,空预器长期运行,漏风率逐年增大。3)通过喷氨优化调整试验,使SNCR 出口烟道NOx分布浓度更均匀,氨逃逸浓度也降低至3.00μL/L 以内,降低了硫酸氢氨生成量,减少了因硫酸氢氨沉积造成空预器积灰积盐腐蚀的长期影响。4)通过技术改造,将末级空预器一次风侧腐蚀、破损的换热管全部更换为抗腐蚀、抗黏附性更强的搪瓷管,直接降低了空预器漏风率,风机电流下降,提高了机组的带负荷能力,排烟温度上升至酸露点以上,抑制了了低温腐蚀环境的生成。机组的安全性和经济性均得到了保障。