重油催化裂化进料雾化喷嘴出口结构对喷嘴性能的影响研究

2022-02-02李欣疏刘雪东徐连满

李欣疏,刘雪东,徐连满

(1.吉林化工学院机电工程学院,吉林吉林 132021;2.常州大学机械工程学院,江苏常州 213100;3.辽宁大学环境学院,辽宁沈阳 110036)

0 前言

重油催化裂化进料雾化喷嘴是提升管装置中重要的元件之一,雾化的重油速度要求适中,既能穿透上升的催化剂流,又不会因速度过大而使油雾飞溅到提升管内壁引起结焦[1-6]。

范怡平和卢春喜[7]对催化裂化提升管内多相流及油雾粒径进行了数值分析,明确了催化裂化进料雾化喷嘴的研究方向。侯亚飞等[8]应用计算流体力学软件对喷射分配器进行数值分析,确定了优化的喷嘴结构。尹传忠等[9]通过数值分析以及实验的方法研究了喷嘴结构参数与雾化射流特性的作用规律,探究了喷嘴结构特性。吴春旭和李俊明[10]采用VOF模型对喷射流的气液两相边界演进过程进行分析。XUE等[11]应用数值模拟CFD方法探究了内燃机用喷嘴的外部雾化特征。MAHMUD等[12-13]采用VOF方法对气体雾化喷嘴进行数值模拟,研究了操作参数对雾化性能的影响,并用实验进行了验证对比。LI等[14-20]得出催化裂化进料雾化喷嘴在提升管反应器中占据重要位置的结论。为证明喷嘴结构对雾化性能的重要性,采用数值分析方法的混合模型对喷嘴的内部流域进行模拟,确定最优结构,研究表明湍流强度可以有效影响喷嘴的雾化效果[21-22]。应用离散相模型对催化裂化进料雾化喷嘴的雾化流域进行数值分析可以得到与实验结果较匹配的雾滴分布[23]。对于催化裂化进料雾化喷嘴而言,其结构直接决定喷嘴的雾化效率,进而影响提升管反应器的使用性能,因此研究结构最优的催化裂化进料雾化喷嘴,对提升提升管反应器的催化反应至关重要。

1 理论模型

重油催化裂化进料雾化喷嘴气液两相工质存在能量交换,喷嘴内部流体流动受物理守恒定律支配,遵循能量守恒定律。催化裂化进料雾化喷嘴的气相为雾化蒸汽,为可压缩流体,且气液两相存在能量交换,有热传导的发生。

连续性方程表达式[24]:

(1)

N-S方程表达式[24]:

(2)

能量守恒方程表达式[24]:

(3)

对于喷嘴内部的数值分析,采用结合实际流动的RNGκ-ε模型进行模拟,同时加速收敛。κ-ε的表达式为

(4)

(5)

喷嘴离散相的数值分析采用基于欧拉-拉格朗日的离散相模型,应用DPM模型进行离散相的求解,并引入离散相进行非稳态迭代求解,对连续相进行隐式分离求解,待气相收敛后加入离散相进行求解,压力-速度耦合采用Simple算法,二阶迎风格式[25]。喷嘴的气液两相存在较高速度差,从而产生一定粒径的液滴,故选用Wave破碎模型:

(6)

2 几何结构

2.1 结构参数

重油催化裂化进料雾化喷嘴是利用气液两相流速差,由高速流动的雾化蒸汽将高黏度重油逐步雾化的装置。重油由进液口流入喷嘴,由4个进液孔流入混合腔,雾化蒸汽由进气口流入喷嘴。重油与高速流动的雾化蒸汽激流掺混,直至喷嘴出口段气液两相掺混逐渐均匀。所以,喷嘴出口段的结构参数对喷嘴雾化性能的影响具有决定性作用,能够影响提升管反应器催化裂化反应的进行,影响产品收率。如图1所示,喷嘴的基本参数主要包含:进液口直径Dl=120 mm,进气口直径Dg=47 mm,混合腔直径d1=63 mm,混合腔长度L1=550 mm。

图1 催化裂化进料雾化喷嘴的结构简图

2.2 网格划分

采用Gambit软件对喷嘴计算流域进行网格划分。对于喷嘴内部计算流域结构相对复杂的进液孔段采用非结构化网格,其他规则结构采用结构化网格进行划分,如图2(a)所示,网格总数162 825个。由于重油催化裂化进料雾化喷嘴的结构尺寸较大,其外部流域雾化场的计算域过大,不利于分析,根据几何相似原则,对喷嘴外部离散相计算流域进行5∶1的尺寸缩小,缩小成φ400 mm×400 mm的圆柱。选取的雾化场计算流域为雾化的发展阶段,如果继续增加计算流域的长度,雾化液滴的能量会逐渐衰减,且不符合喷嘴实际工作有效范围。如图2(b)所示,雾化液滴主要集中分布在计算流域的中心,故圆柱流域中心部位网格划分较密,向外逐渐稀疏,外部流域雾化场网格总数为538 650个。

图2 网格划分

2.3 仿真实验方案

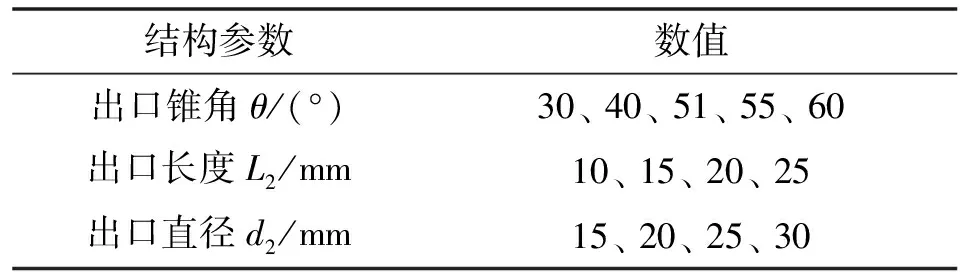

喷嘴出口段直径存在突变,所以出口段的结构尺寸对喷嘴的雾化性能具有重要影响。将组成出口段结构的主要参数出口锥角θ、出口长度L2和出口直径d2作为可变参数进行研究,探究对重油催化裂化进料雾化喷嘴雾化性能影响最大的结构参数,确定喷嘴最优结构。喷嘴出口段主要结构参数取值如表1所示。

表1 出口段主要结构参数

选取出口锥角θ为30°、40°、51°、55°、60°,出口长度L2为10、15、20、25 mm,出口直径d2为15、20、25、30 mm的催化裂化进料雾化喷嘴进行分析,分别控制出口锥角、出口直径和出口长度作为单一变量,对喷嘴出口平面的速度以及湍流强度进行对比分析,得出对喷嘴雾化性能影响最大的结构参数。

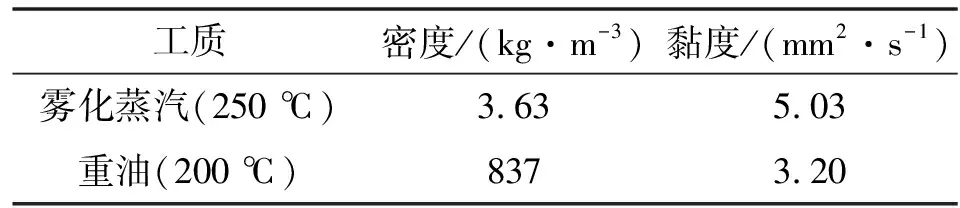

计算流域的气相工质为雾化蒸汽,液相工质为重油,物性参数如表2所示。

表2 物性参数

2.4 实际实验方案

2.4.1 实验目的

根据仿真实验确定的最优结构喷嘴,基于现有实验条件,对喷嘴模型的雾化粒径进行测量,验证喷嘴结构的优越性,同时与外部雾化场的模拟结果进行对比,验证模拟方法的正确性。

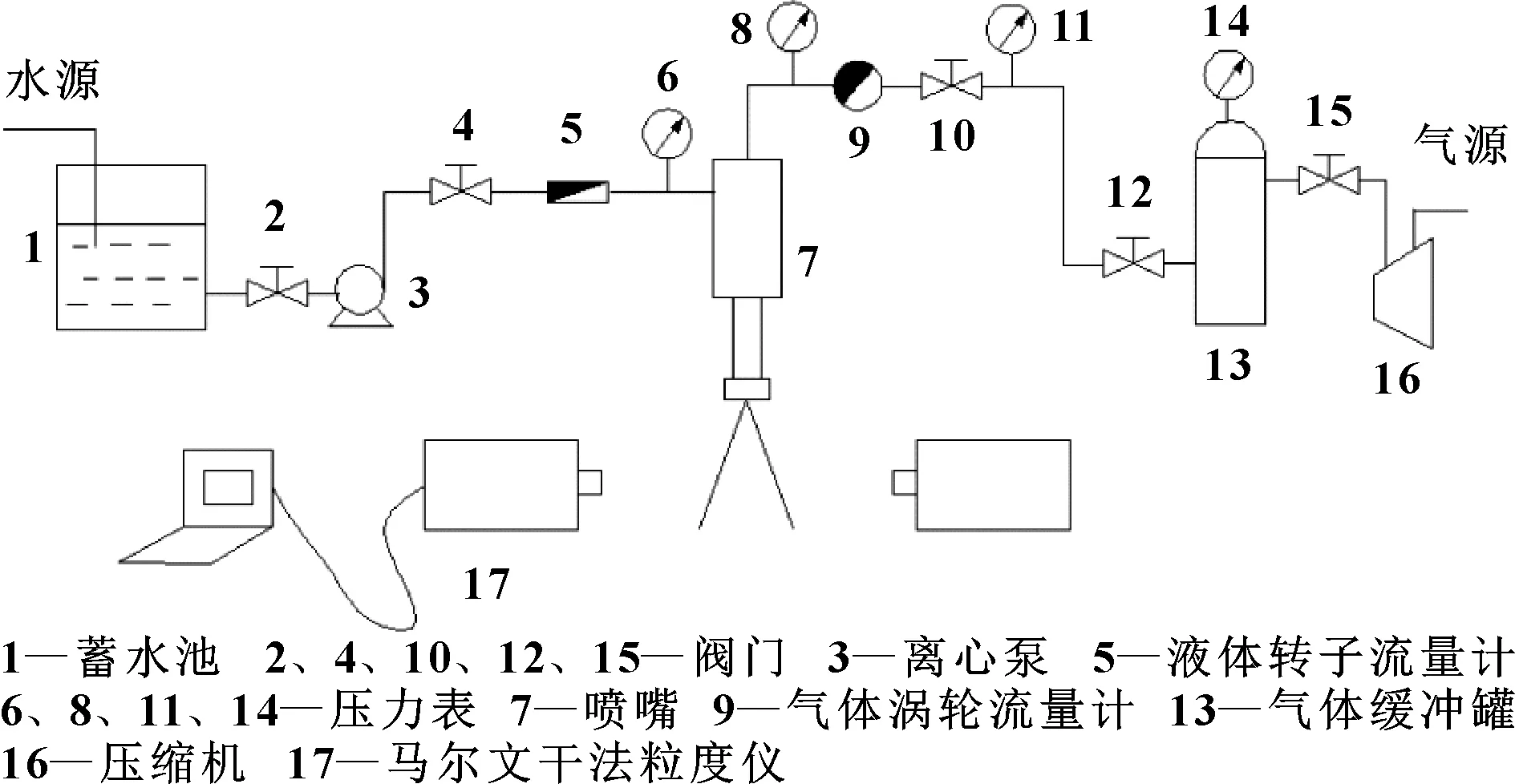

2.4.2 实验流程

如图3所示,离心泵带动蓄水池内的水流经液体转子流量计和压力表后,由进液管流入喷嘴;空气压缩机产生的压缩空气储存在气体缓冲罐,气体流经气体涡轮流量计和压力表后,由进气管进入喷嘴。为了方便读取和控制空气的压力和流量参数,将测量气体的压力表和流量计集成到控制面板上,气体缓冲罐内储存有0.8 MPa压力空气,提供实验所需的高速气流。

图3 实验装置

3 结果与分析

3.1 结构优化分析

3.1.1 出口锥角参数分析

取出口长度L2=20 mm、出口直径d2=25 mm。由图4可见:5种结构的曲线值相差不大,在径向距离2.5 mm以内,随着出口锥角的增大,出口速度的最大值也逐渐增高;在径向距离大于2.5 mm的区域,出口速度的变化规律性不强,但有随出口锥角增大速度减小的趋势。湍流强度的径向分布曲线如图5所示,湍流强度大小随径向位置的变化并不明显,在近壁面处与中心处湍流强度略有变化。

图4 速度的径向分布(出口锥角变化)

图5 湍流强度的径向分布(出口锥角变化)

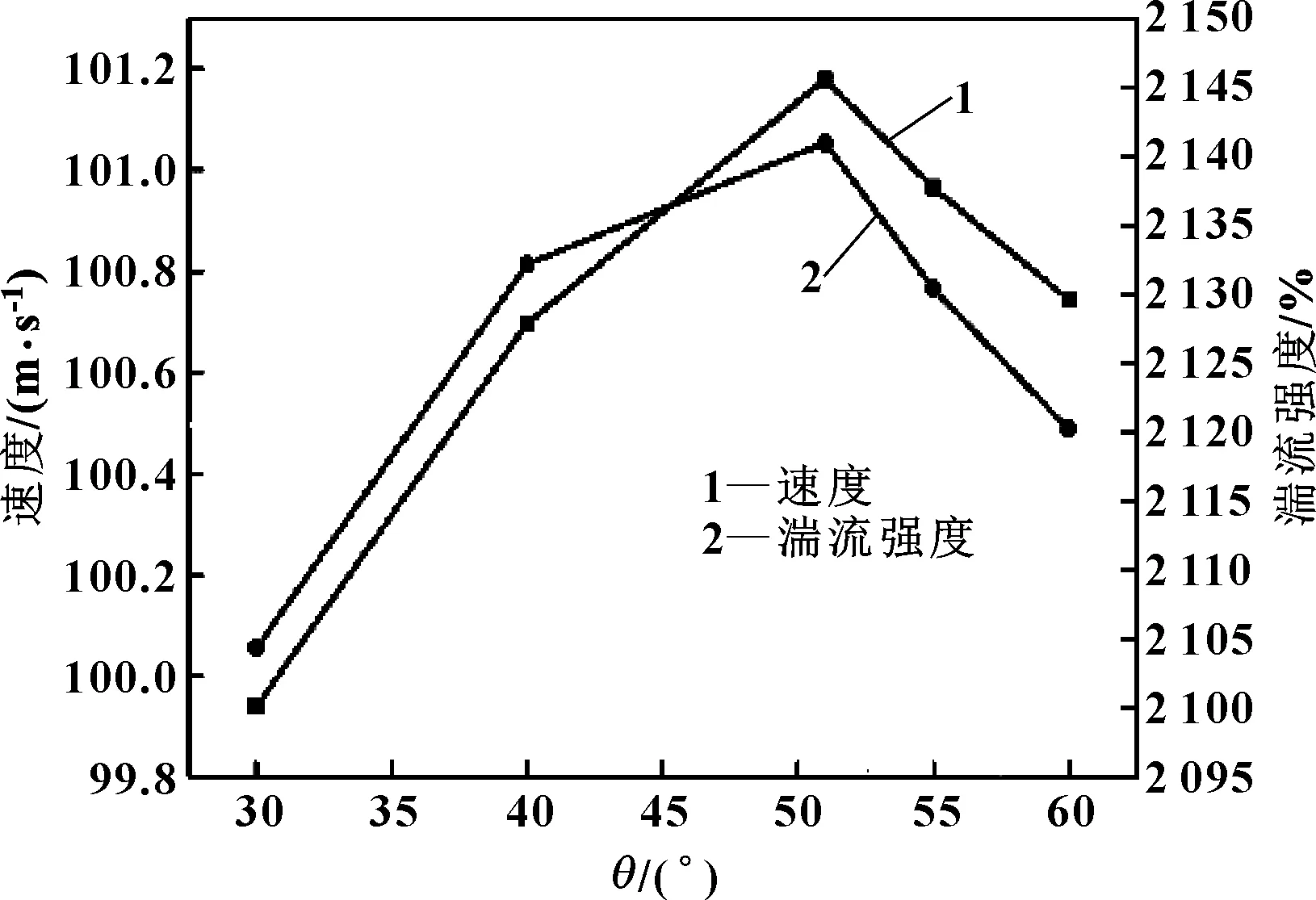

为进一步确定最优的出口锥角,取不同出口锥角出口平面的速度和湍流强度平均值进行比较。如图6所示:出口平面的平均速度和湍流强度随θ的增大而增大,当θ=51°时平均速度为101.19 m/s,湍流强度为2 141.1%,达到最大值;θ继续增大时,喷嘴出口平均速度与湍流强度均呈下降趋势。这是由于θ的适当增加有助于喷嘴性能的提升,但当θ增大到一定值时反而会阻碍流体的流动,从而影响雾化效果。

图6 出口平面平均速度及湍流强度(出口锥角变化)

3.1.2 出口长度参数分析

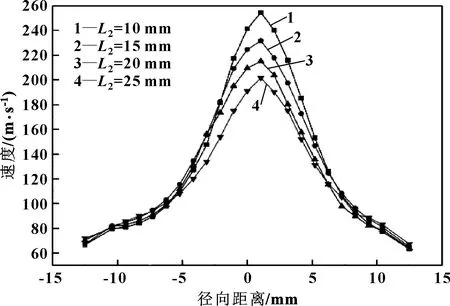

取出口锥角θ=51°、出口直径d2=25 mm。由图7可知:速度的径向分布曲线具有一定的规律性,在径向距离7.5 mm以内,出口平面速度随出口长度的增大而减小,且越靠近中心处减小幅度越大,近壁面处的速度则几乎相同。可见,不同出口长度对出口平面中心处影响较大。湍流强度的径向分布如图8所示,在径向距离5 mm以内,湍流强度随出口长度尺寸的增大而不断减小。综合以上分析,改变出口长度L2对喷嘴出口平面的中心处影响较大,近壁面处的影响较小。

图7 速度的径向分布(出口长度变化)

图8 湍流强度的径向分布(出口长度变化)

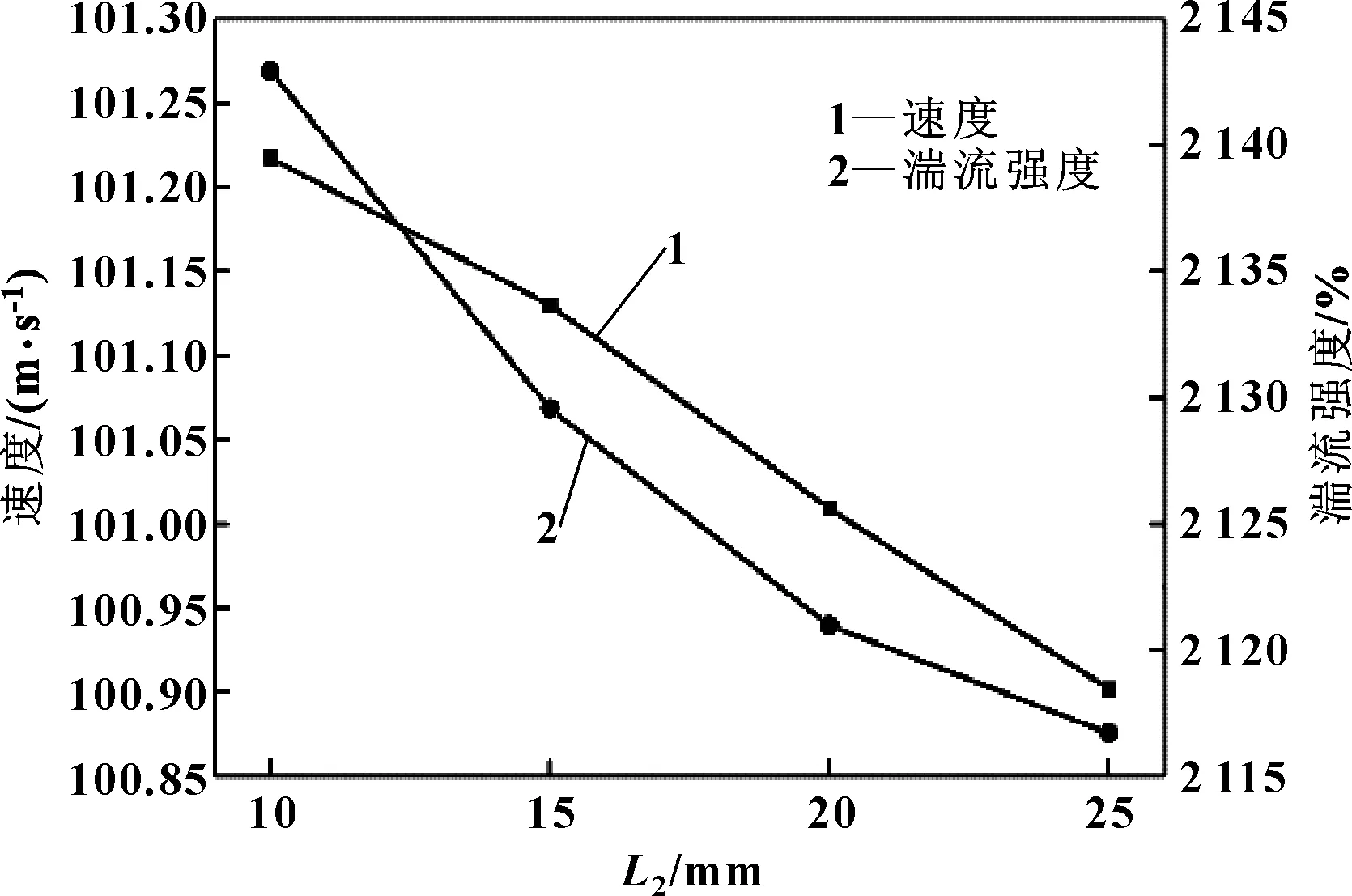

对出口平面的速度以及湍流强度平均值进行分析,如图9所示:随出口长度的增大,出口平面的平均速度与湍流强度均呈下降趋势,平均速度的最大值为101.22 m/s,最小值为100.91 m/s,最大值是最小值的1.00倍;平均湍流强度的最大值为2 143%,最小值为2 117%,最大值是最小值的1.01倍。因此,虽然增大出口长度L2可以降低平均速度和湍流强度,但这种变化并不能对流场产生较大的影响,故出口长度L2对喷嘴结构的影响很小。综合考虑出口平面的速度和湍流强度的径向分布,当出口长度为10 mm和15 mm时,出口平面中心处速度过大,容易引起提返混,不利于提升管反应器催化裂化反应的进行;当出口长度为25 mm时,出口平面中心处速度较小,不能达到预定的喷射距离,故出口长度为20 mm的参数最优,速度值为101.03 m/s,湍流强度值为2 121%。

图9 出口平面平均速度及湍流强度(出口长度变化)

3.1.3 出口直径参数分析

取出口锥角θ=51°、出口长度L2=20 mm。由图10可知:不同出口直径对喷嘴出口速度的影响十分显著。随出口直径d2的减小,出口速度逐渐增大,且越靠近中心位置速度上升梯度越大,近壁面处速度也逐渐升高。湍流强度的径向分布如图11所示,随出口直径d2的减小,湍流强度逐渐增强,靠近中心位置的湍流强度变化最为明显,变化梯度随径向距离的减小而增大。

图10 速度的径向分布(出口直径变化)

图11 湍流强度的径向分布(出口直径变化)

对出口平面的速度以及湍流强度平均值进行分析,如图12所示:随出口直径d2的增大,喷嘴出口平面的平均速度与湍流强度值明显下降。平均速度的最大值为281 m/s,最小值为69 m/s,最大值是最小值的4.00倍;平均湍流强度的最大值为5 827%,最小值为1 318%,最大值是最小值的3.96倍。综合考虑出口平面的速度和湍流强度的径向分布,出口直径d2=25 mm时,出口平面的平均速度为101.49 m/s,平均湍流强度为2 101%,性能最优。显然,出口直径d2对喷嘴出口平面速度与湍流强度影响显著,故出口直径d2在喷嘴结构中占有重要位置,对喷嘴内部流场及雾化效果的影响不容小觑。这是由于在出口压力和气液两相流量一定的条件下,出口直径越小喷嘴的压力降越大。气液两相工质流至出口流域变窄,掺混更加剧烈。

图12 出口平面平均速度及湍流强度

3.2 流场分析

3.2.1 喷嘴内部流场分析

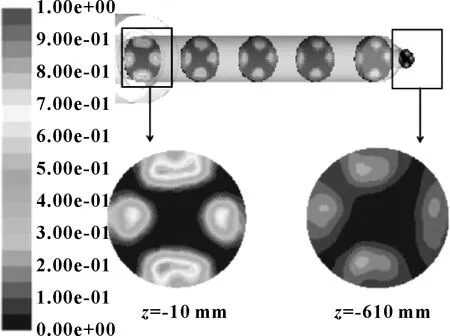

根据出口段结构参数的分析,确定喷嘴出口段最优结构参数为:出口锥角θ=51°、出口长度L2=20 mm、出口直径d2=25 mm。结合重油催化裂化进料雾化喷嘴的工程实际要求,雾化蒸汽的进料量占总进料量的5%。图13为喷嘴内部液相体积分布云图,重油由液相入口进入混合腔流至喷嘴出口,在刚进入混合腔z=-10 mm截面重油聚集在进液孔处呈较集中的四点分布;随着重油与雾化蒸汽掺混的进行,喷嘴出口平面z=-610 mm处重油虽然呈四点分布,但较刚进入混合腔的区域重油的分布更均匀。

图13 喷嘴内部各截面液相体积分数云图

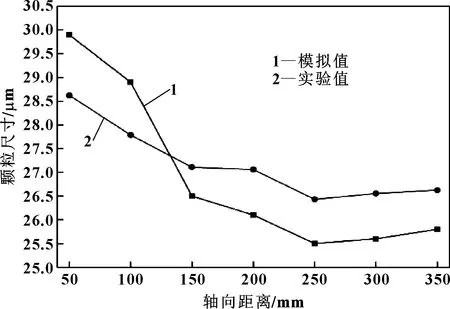

3.2.2 喷嘴外部流场分析

如图14所示,雾化液滴以一定的锥角喷出,雾化截面不断增大,当雾化截面增大到轴向位置靠近250 mm时,雾化截面不再扩张。靠近喷嘴出口平面处的液滴粒径较大,这是由于雾化还没有稳定,随着轴向位置的增加,受气相介质的扰动以及液滴间的不断碰撞影响,雾化液滴的粒径逐渐减小,当轴向位置继续增大时,在雾化流域的末端位置又出现了较大粒径液滴,这是由于随着雾化的进行,较小粒径的液滴又重新结合成粒径较大的液滴。

图14 粒径分布

3.3 实验验证

3.3.1 喷嘴内部结果分析

基于重油催化裂化进料雾化喷嘴的优化结构,对催化裂化进料雾化喷嘴初始结构的核心部分进行5∶1的尺寸缩小,制作实验模型。如图15所示,喷嘴模型分5个部分:进气管、进液管、喉部收缩段、混合腔和出口段。混合腔部分采用可视结构,方便观察气液两相在喷嘴内部的掺混状态,基于实验的安全性以及实验条件,采用冷态实验研究,实验在室温下进行,被雾化流体选用液态水,雾化介质选用空气。实验条件为:水流量为1.0 L/min,空气压力为0.1 MPa。

图15 喷嘴模型

如图16所示,喷嘴内部液相工质主要集中在4个部分,从拍摄角度可见明显两部分集中水流,另外两部分集中水流被遮挡在后部,水流被撕裂成液膜或丝状,受气相工质影响,在近壁面流动,这与喷嘴内部的气液两相工质流动状态数值模拟结果符合。集中水流在刚进入混合腔的位置较集中,随着气液两相向喷嘴出口流动,两相掺混逐渐均匀,水流集中逐渐削弱。这与仿真结果、喷嘴内部气液两相的流动状态相吻合,说明采用VOF方法对催化裂化进料雾化喷嘴的内部流场进行数值模拟具有可行性。

图16 混合腔气液两相掺混状态

3.3.2 喷嘴外部结果分析

喷嘴雾化粒径的测量采用马尔文激光粒度仪,如图17所示。实验测得的喷嘴雾化锥角为23.6°,数值模拟测得的喷嘴雾化锥角为22.7°,相对误差为3.81%,相对误差较小,在合理的误差范围内。如图18所示:在距离喷嘴出口较近的轴向位置,液滴的平均粒径最大;从轴向距离为50 mm的截面开始,液滴的平均粒径下降趋势明显;随着轴向距离的增大,液滴平均粒径逐渐减小,在轴向位置为250 mm的截面,液滴的平均粒径最小为25.541 μm;随着轴向距离的继续增大,部分雾化液滴相互碰撞结合成较大粒径液滴,液滴的平均粒径又逐渐变大,但变大趋势不明显。这说明在喷嘴雾化区域的下游,雾化已基本稳定,粒径变化不明显。

图17 马尔文激光粒度仪

图18 不同截面平均雾化粒径

通过与实验结果的对比分析:雾化粒径的变化趋势均呈现先减小后增大的现象,粒径的最小值均出现在轴向距离250 mm的截面;在雾化区间50~250 mm内,喷嘴雾化粒径随轴向距离的增大而减小,相比模拟值实验值的减小趋势较缓;在雾化区间250~350 mm内,喷嘴雾化粒径随轴向距离的增大而增大。这与重油催化裂化进料雾化喷嘴的性能指标相吻合,说明该结构喷嘴可以应用于提升管,且雾化性能较好。

4 结论

(1)重油催化裂化进料雾化喷嘴的出口段对喷嘴的雾化性能具有决定性作用。出口锥角θ=51°时平均速度为101.19 m/s,湍流强度为2 141.1%,达到最大值,继续增加出口锥角θ反而会抑制流体流动,影响喷嘴的雾化效果。出口长度L2对喷嘴雾化效果影响较小,出口长度L2=20 mm时喷嘴的性能最优,速度值为101.03 m/s,湍流强度值为2 121%;随出口长度值L2的变化,平均速度的最大值为101.22 m/s,最小值为100.91 m/s,最大值是最小值的1.00倍,平均湍流强度的最大值为2 143%,最小值为2 117%,最大值是最小值的1.01倍,随出口长度L2的增大,喷嘴出口平面平均速度和湍流强度逐渐减小,但减小幅变缓。出口直径d2=25 mm时,出口平面的平均速度值为101.49 m/s,平均湍流强度值为2 101%,性能最优;随出口直径d2的增大,喷嘴出口平面平均速度和湍流强度呈明显减小趋势,改变出口直径d2对喷嘴性能影响最为显著。

(2)重油由进液孔进入混合腔后呈四点分布,在刚进入混合腔的初始阶段重油分布呈较集中的四点分布,流动至出口平面气液两相掺混逐渐均匀,通过VOF两相流模型模拟的喷嘴内部气液两相流动状态与实验结果相吻合。通过DPM模型模拟喷嘴外部雾化状态与实验测得的雾化锥角相对误差为3.81%,雾化液滴粒径最大相对误差为3.67%,数值模拟结果与实验值的相对误差较小,在合理范围内。说明该重油催化裂化进料雾化喷嘴的结构能够满足喷嘴的性能指标,雾化效果较好。本文作者研究内容为重油催化裂化进料雾化喷嘴出口结构的优化提供了理论及试验依据。