某转膛武器间歇机构的改进设计与仿真

2022-02-02张梦飞刘万川孔畅畅吴朝峰

张梦飞,杨 臻,刘万川,孔畅畅,吴朝峰

(1.中北大学机电工程学院,山西 太原 030051) (2.重庆长安工业(集团)有限责任公司,重庆 401120)

外能源转膛武器利用电机驱动转膛体回转来完成自动循环动作,其中间歇机构是转膛体能否可靠实现间歇运动的关键机构[1-2]。

目前,对间歇机构进行研究的文献已有很多。文献[3]提出了用UG NX对凸轮轮廓曲线进行参数化设计的方法,并进行了曲线连续性分析;文献[4]针对棘轮间歇机构进行参数化设计,构建了数学模型,提高了设计效率;文献[5]针对不完全齿轮机构,提出了一种非对称结构形式的不完全齿轮机构的设计方法;文献[6]针对具有附加约束条件的凸轮机构,提出一种多项式运动规律的分段设计方法;文献[7]针对凸轮轮廓设计不合理引起的振动,基于最大丰满系数理论对排咪机中凸轮打点机构的凸轮轮廓曲线进行了优化设计;文献[8]分析了各种因素对平行分度凸轮机构动态性能的影响;文献[9]以UG为开发平台,开发了平行分度凸轮机构设计系统,并通过实例验证了该系统可以大大提高设计效率;文献[10]建立了平行分度凸轮的数学模型,提出了一种凸轮轮廓线的计算方法。研究发现,与传统的间歇机构相比,平行分度凸轮机构具备分度精度高、动力学特性及力学性能好、振动与噪声小、承受载荷能力高、可满足各种外能自动机构运动的要求等优点[11-12],结合某转膛武器的特点及其在后期试验中发现的槽轮机构在高速转动时无法可靠地驱动转膛体转动的问题,本文决定以平行分度凸轮机构代替槽轮机构驱动转膛体。

1 运动规律选择

由于某转膛武器最初的主要目的是进行整个系统的原理性验证,为便于加工,间歇机构选择了较为简单的槽轮机构作为转膛体的驱动装置,槽轮间歇机构如图1所示。在早期的验证阶段,由于对射速要求较低,所以此驱动方式没有明显缺陷。

图1 某转膛武器槽轮间歇机构

众所周知,槽轮机构在低速情况下才具有较好的力学性能,速度较高的情况下停止与启动时均存在较大的撞击力,且定位不精准[13]。考虑到某转膛武器设计的高射速要求,槽轮机构显然不能满足设计需求,本文考虑采用平行分度凸轮代替槽轮机构驱动转膛体转动。

在进行平行分度凸轮运动规律选取时,应确保凸轮在整个运动过程中速度与加速度不发生突变[14],呈现连续变化状态,且使平行分度凸轮从动转盘在运动起始与结束时的速度与加速度为零,同时尽量选取最大速度、最大加速度与跃度值尽可能小的运动规律[15]。本文拟采用角速度((°)/s)与接触力(kN)两种特征值表征某转膛武器在间歇机构改进前后的变化。

表1为常见运动规律的特性值及其使用场合,其中Vmax,Amax,Jmax,(AV)max分别为凸轮从动件的最大速度、最大加速度、最大跃度、加速度与速度乘积的最大值。结合该转膛武器自动机具有的高速、重载等特点,初步选择改进正弦加速度运动规律作为平行分度凸轮机构运动曲线。

表1 常见运动规律的特性值及其适用场合

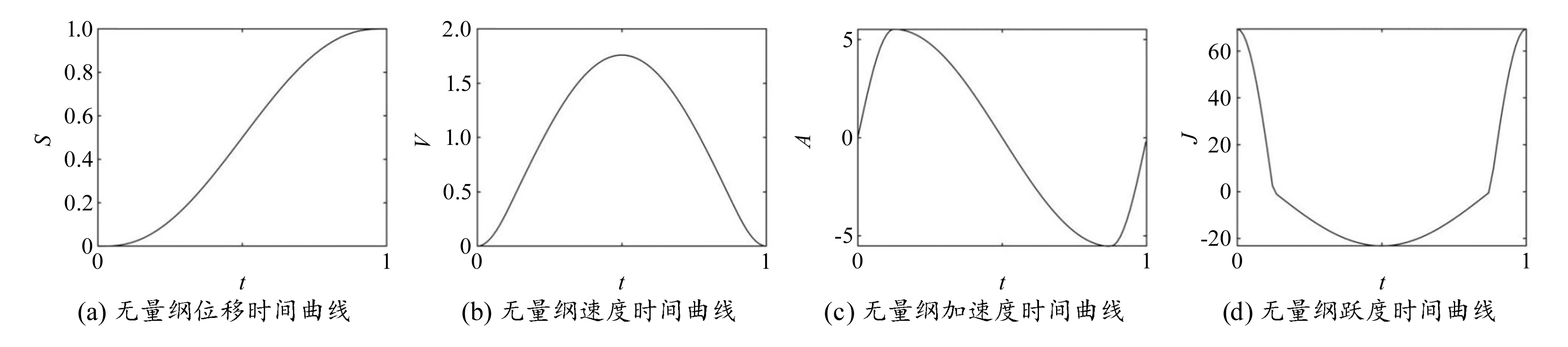

在分析分度凸轮机构运动时常采用无量纲参数来表达,改进正弦加速度曲线的表达式如下:

(1)

式中:T,S,V,A,J分别为无量纲时间、无量纲位移、无量纲速度、无量纲加速度、无量纲跃度;t为转盘转动的时间;tf为转盘分度期时间;θ为凸轮的转角;θf为凸轮分度期转角;φi为转盘转角;φf为转盘分度期转角。

改进正弦加速度运动规律计算公式如下。

1)起始行程时周期较短的正弦加速度段:

(2)

2)中间行程时周期较长的正弦加速度段:

(3)

3)末尾行程时周期较短的正弦加速度段:

(4)

对公式(2)~(4)利用数值计算软件MATLAB进行编程,得到无量纲化的位移、速度、加速度、跃度与无量纲时间的曲线如图2所示。

从图2可以看出,无量纲速度、加速度及跃度时间曲线均未出现突变现象,整个过程没有产生刚性和柔性冲击,表明改进正弦加速度运动规律可适用于高速驱动的情况,对整个系统的平稳性起到极大的改善作用。

图2 运动规律曲线

2 平行分度凸轮设计结果

2.1 分度凸轮循环图确立

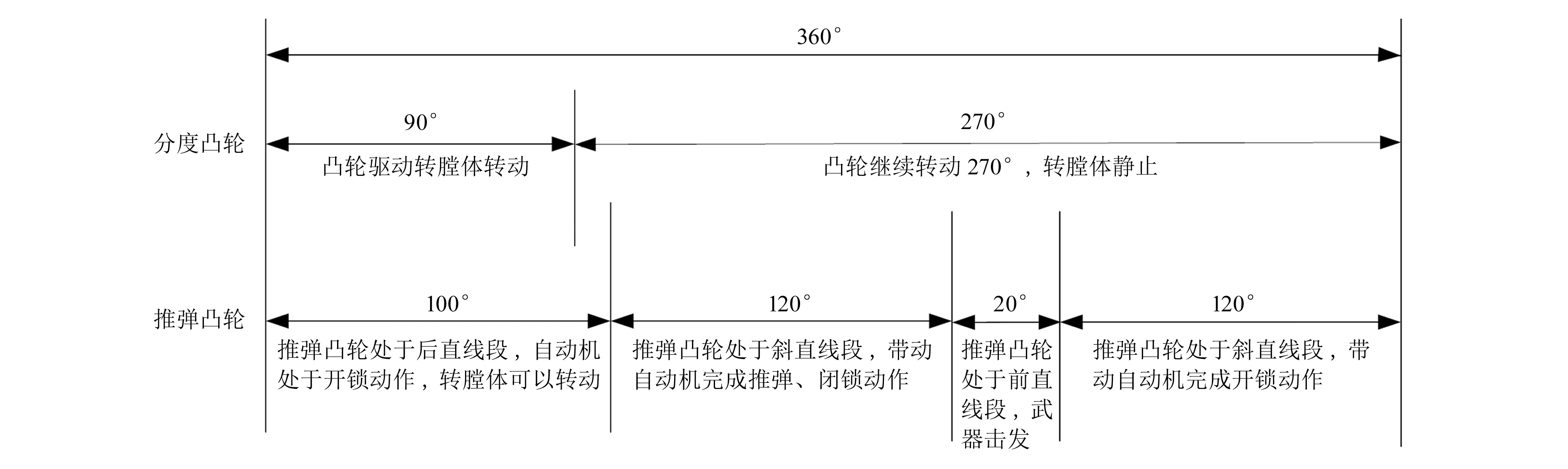

在进行平行分度凸轮的设计前,先给定分度凸轮的工作循环图,如图3所示。由图可知,整个自动过程中分度凸轮驱动转膛体仅转动90°,其他时间分度凸轮转动,转膛体静止。

图3 平行分度凸轮循环图

2.2 参数确立

该转膛武器有4个弹膛,因此平行分度凸轮需要4个分度,即转盘分度数为4,同时考虑到平行分度凸轮间歇机构需要给自动机推弹、闭锁、开锁等动作留出时间,所以分度期转角不应过大(取θp=π/2),最终的设计参数见表2。

表2 平行分度凸轮的设计参数

2.3 三维模型建立

利用数值软件MATLAB进行编程[16]计算,得到的理论轮廓线与实际轮廓线如图4所示。

图4 凸轮理论轮廓线与实际轮廓线

将平行分度凸轮实际轮廓线、理论轮廓线曲线数据导出,考虑篇幅,不具体列举轮廓线计算结果。将轮廓线数据导入三维建模软件UG中进行样条拟合,并对拟合的相交曲线进行裁剪得到完整的平行分度凸轮轮廓线,使用UG中的拉伸命令将其拉伸得到平行分度凸轮机构的驱动凸轮,转盘几何尺寸参照表2进行绘制,驱动凸轮与转盘装配关系如图5所示。

图5 平行分度凸轮机构

3 两种驱动方式仿真对比

采用ADAMS动力学仿真软件对槽轮与平行分度凸轮两种不同驱动方式的间歇机构进行动力学仿真分析,去除其他不相关的部件,将简化后的驱动过程部件导入ADAMS进行约束添加,如图6所示。

图6 两种驱动方式仿真对比

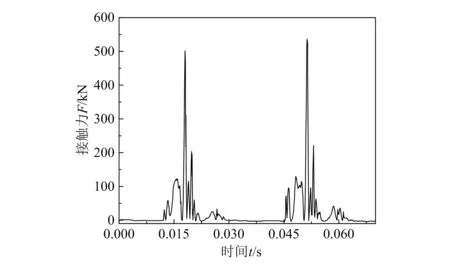

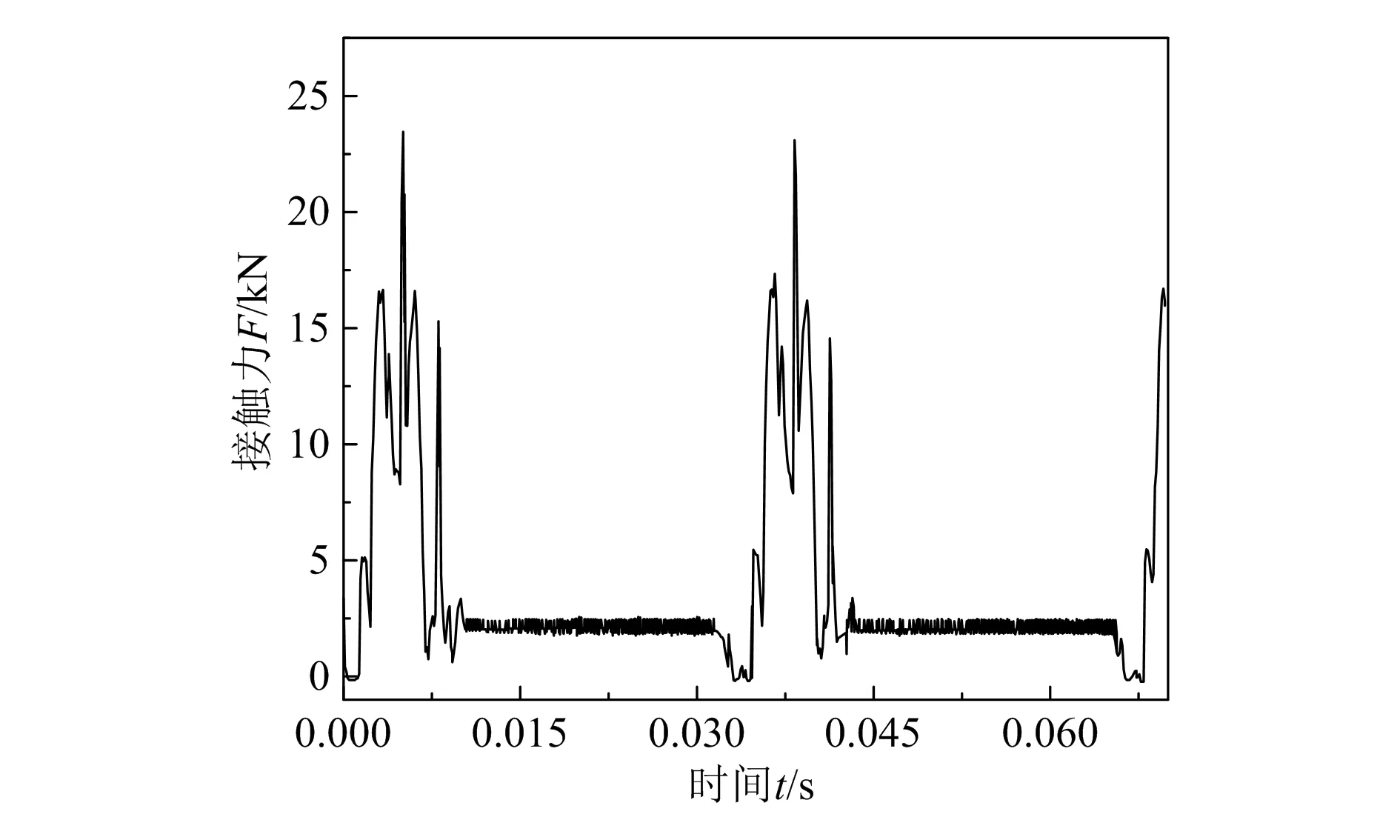

考虑到该转膛武器射速为1 000发/min(即17发/s),所以设置驱动轴转速为34π rad/s,仿真两个周期,设置时长为0.07 s,仿真步数为7 000步,得到两种驱动方式下转膛体的角速度与接触力对比变化曲线如图7~图9所示。

图7 转膛体角速度曲线

从图7可以看出,槽轮驱动转膛体过程中,转膛体的角速度波动较多,这是由于在驱动过程中出现了较多的碰撞,整个过程十分不平稳;而平行分度凸轮驱动时,转膛体角速度的变化从零开始,其形成的速度曲线与图2中无量纲速度曲线运动规律变化基本一致。可见,平行分度凸轮驱动相比槽轮驱动能较大程度减少整个驱动过程中出现的角速度波动情况。

图8 槽轮驱动时转膛体所受接触力

图9 平行分度凸轮驱动时转膛体所受接触力

由图8与图9可以看出,槽轮驱动转膛体时的接触力远远大于平行分度凸轮,中间出现的小波动为刚体接触的正常结果,从侧面也说明平行分度凸轮驱动具有更好的力学性能,驱动过程更加平稳。

4 结论

对某转膛式武器的间歇机构进行改进,将原方案中只适用于低速驱动的槽轮机构改为能在高速状态下可靠运行的平行分度凸轮,并对两种机构进行动力学仿真对比,对于平行分度凸轮的绘制及外能源转膛式武器间歇机构的选择具有一定参考意义。仿真结果表明:

1)平行分度凸轮驱动时转膛体的角速度大小约为槽轮机构驱动时的60%,且角速度的变化较为平稳,说明平行分度凸轮驱动产生的碰撞少于槽轮驱动。

2)平行分度凸轮驱动转膛体时产生的接触力远小于槽轮驱动,约为槽轮驱动时的5%,表明平行分度凸轮驱动过程更加平稳。