中药制药过程监测及工艺优化方法研究进展

2022-02-01孙晓倩徐凌霞

*孙晓倩 徐凌霞

(扬子江药业集团有限公司 江苏 225300)

中医药是中华民族的瑰宝,在现代科学技术及先进制造理念的推动下,中药制药行业正在快速发展。然而,从整体角度来看中药制药总体水平相较于传统制造业还较为落后,中药制药过程控制水平不足影响了下游产品的质量一致性[1],中药制药装备落后导致了生产能耗增加[2],薄弱的技术水平制约了中药制药的数字化与现代化发展。为加强中制药过程的控制水平,提升工艺参数设计的科学性,近年来有关于中药生产工艺优化、过程质量监测的报道层出不穷。如何用不一致的原料生产出质量一致的产品是行业内共同关注的问题。本文对中药制药工艺生产过程监测及工艺参数优化方法进行了总结和概括,为提升中药制药生产水平提供参考。

1.中药制药工艺过程质量监测方法

(1)基于光谱学技术的过程质量监测方法

光谱学分析方法能够通过无接触的方式,快速且无损的对样品进行检测。目前该方法已经广泛用于农作物及食品领域,用于对样品的产地、有效成分含量、真伪、霉变等进行检测[3]。此外,在中药生产过程在线监测领域,此类方法也有较多的应用实例。陈泽麒[4]基于近红外光谱技术对丹参的提取过程中各类酚酸的提取率进行预测,建立了提取工艺参数与近红外光谱之间的快速定量模型,实现了丹参提取过程的在线监控。高会芹等[5]建立了一种基于近红外光谱技术的红参提取工艺在线监测模型,使用高效液相色谱法测定4种人参皂苷的含量并绘制标准曲线。经实验验证,近红外光谱模型预测结果的相对偏差0.3%~3.2%之间。结果说明,近红外光谱法可用于红参提取过程的在线监测。王学成[6]使用近红外光谱与高光谱技术建立了中药浸膏干燥过程的水分变化模型,该模型可以帮助对物料干燥过程进行分析,帮助干燥终点判断。张芳语等[7]基于高光谱成像技术对同仁牛黄清心丸贵细药的空间分布均匀度进行判断,建立了一种贵细药空间分布均匀度可视化方法,为中药生产的混合过程监控提供了新的解决方案。Xu等[8]建立了基于拉曼光谱法建立了山羊角水解过程的在线监测模型,该模型有助于提高水解终点判定的准确性,提高产品质量一致性。

(2)基于机器视觉技术的过程质量监测方法

机器视觉技术是人工智能领域研究的一个主要方向,在中药生产过程中该方法主要用于中药饮片种类智能识别,生产过程状态智能判断等。如图1所示,机器学习技术的主要研究步骤为:训练图片的获取、图片的预处理、数据集的制作、深度学习模型的构建、超参数的调整、模型验证、模型的迁移等步骤。

图1 机器学习模型构建的一般步骤

金斌杰[9]开发了一种基于机器视觉技术的中药滴丸滴制过程的质量控制模型,该模型可以在线监测液滴的滴落行为,极具依据液滴的图像特征进行丸重控制,该方法提高了滴丸丸重的检测效率,提高了滴丸的质量一致性。张志光[10]基于YOLO4目标检测算法开发了一种用于中药饮片种类辨别的在线监测算法,该算法能够对槟榔、柴胡、菊花、茯苓等60多种中药饮片进行自动识别并对应其产地、外貌特征、功能主治等特征信息。在包含8469张图片的数据集上,该算法的mAP值达到了98.02%,说明该算法对多种中药饮片有着较强的分类性能。吴冲[11]使用深度学习技术开发了一种基于自适应注意力机制的轻量级中药材识别算法。在该算法基础上开发了一款智能中药识别系统,能够快速有效的对不同中药进行识别,降低了人力成本。

2.中药制药过程工艺参数优化方法

(1)基于正交实验的工艺参数优化方法

正交实验设计法是在探究包含多因素多水平的生产过程优化问题中常用的分析方法。在一个三因素三水平的过程中,需要27次实验才能将各个条件完全重复,当因素或水平增加时,实验次数将呈指数型增长。利用正交实验设计法可将三因素三水平的27次实验减少为9次,大大减少了实验成本[12]。正交试验设计主要依赖于正交表,实验者可根据因素数量和水平数量查询相应表格完成实验设计。目前,正交试验实验设计法在中药制药工艺参数优化中应用较为广泛。

王仁杰等[13]基于正交实验设计法将加热温度、进料速度、履带速度为影响因素,以水分、休止角、压缩度和枸橼酸转移率为最终指标,对乌梅浸膏的真空带式干燥工艺进行优化,优化后的工艺条件:加热温度为(130℃、95℃、30℃),进料频率为10Hz,履带频率为12Hz。马转霞等[14]使用AHP-CRITIC混合加权法联合正交试验对舒肛软膏水煎液的喷雾干燥工艺的进料速度、雾化压力、进风温度等进行优化,经过工艺验证得到最佳的喷雾干燥条件为进料速度500mL/h,雾化压力0.4MPa,进风温度140℃。陈翔等[15]使用CRITIC法计算权重系数的正交设计法对三叶青的最佳干燥工艺进行探究,以药材中的总黄酮、总多糖等指标对工艺进行优化,经工艺验证优化后的指标平稳有效。赵美芳等[16]使用正交实验设计法对铁皮石斛的冷冻干燥工艺进行考察,探究不同工艺参数对铁皮石斛有效成分的影响。经验证,铁皮石斛的冷冻干燥的最优参数为切片厚度为3mm,升华干燥温度为-19℃,升华干燥时间为15h,真空度为70Pa。

(2)基于响应曲面法的工艺参数优化方法

响应曲面法通过实验设计和数据采集分析建立多个响应值与多个变量之间的非线性函数关系,以此为基础挑选出最佳工艺参数,此方法相较于正交设计方法有着较高的准确度[17]。常见的响应曲面分析实验设计方法有Box-Behnken法和Central Composite Design法。靳瑞婷等[18]基于Box-Behnken进行川芎浸膏真空带式干燥实验的优化设计,确定了最佳的干燥工艺。经工艺验证该方法可用于川芎浸膏真空袋是干燥工艺优化设计。在调压颗粒醇提浸膏真空带式干燥工艺探究中[19],韦迎春等首先使用单因素实验对带式干燥的主要工艺参数进行考察,在此基础上利用Box-Behnken进行优化实验设计,优化后工艺参数为:干燥时间114min,加热系统温度97℃。李雅等[20]将Box-Behnken 响应面法与反向传播神经网络相结合对益心泰复方浓缩液的喷雾干燥工艺进行优化。优化后的工艺参数为糊精用量19%,药液相对密度1.12,蠕动泵转速15r·min-1。杜会茹等[21]以展开剂比例、硅胶量和体积流量为影响因素,使用基于Box-Behnken的响应面法对厚朴酚中压硅胶柱层析纯化工艺进行考察,最佳条件为展开剂比例50%,硅胶量70g,体积流量30mL/min,厚朴酚质量1.1742g。冯玉康等[22]应用Box-Behnken设计方法对银杏叶提取物的柱层析精制工艺进行考察,并建立了工艺参数与产品质量的数学模型,结果显示使用该方法对柱层析工艺进行优化稳定可行。

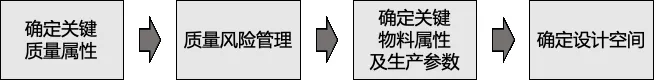

(3)基于质量源于设计理念的工艺优化方式

质量源于设计(Quality by Design,QbD)理念起源于20世纪70年代,该方法强调产品的质量不同通过检验控制,基于QbD理念的中药生产过程设计有助于加强风险控制、降低生产成本、提高产品质量。如图2所示,基于QbD理念的研究方法包括以下环节和要素:确定关键质量属性、质量风险管理、确定关键物料属性与工艺参数、确定设计空间等[23]。近年来,在中药制药领域基于QbD理念的工艺优化研究有较多的报道。

图2 QbD研究方法的一般要素

李姿锐等[24]基于QbD理念对于黄芪甲苷PLGA纳米粒的处方配比及制备工艺进行探讨,通过星点设计-效应面法对关键工艺参数(CPPs)进行优化,得到了对应的优化参数。毕映燕等[25]在祛寒逐风颗粒制备工艺的优化研究中,基于QbD理念进行相关实验设计,优化后的工艺稳定可行,关键指标符合生产要求。杨艳玲等[26]基于质量源于设计理念对经典名方桃红四物汤的提取工艺进行优化,以出膏率及主要成分提取率为关键质量属性对于关键参数进行筛选,优化后的提取工艺稳定,为后续颗粒剂的研究提供了理论基础。

(4)基于机理建模技术的工艺参数优化方法

过程机理模型符合第一性原则(First principle),机理模型根据物理化学规律、质量传递、能量守恒、流体力学原理等对研究对象的生产过程行为进行准确的描述和解释,因此机理模型又称为“白箱”模型[27]。苗坤宏等[28]基于流程模拟及过程控制技术方法对中药的溶媒回收过程控制结构进行了优化,结果显示QReb/F控制结构具有较强的普适性,通过该方法能够提高控制过程的响应迟滞,降低生产成本,为后续研究提供了理论依据。李晓凤等[29]针对余甘子在生产过程中干燥效率低,产品一致性差等问题进行研究,结果发现Two-term模型能够较好的描述余甘子微波-热风分段联合干燥的变化过程。与传统方干燥方法相比,该方法制得的余甘子干燥品的质量更佳。陈玉宣等[30]建立了一种基于数学模型的实时优化方法,对中药的浓缩过程进行优化,该方法能够预测出使经济效益最大化的浓缩温度。Liu等[31]对比了5种不同的机理模型对三七真空带式干燥过程预测的准确性,结果显示对数模型能够更准确的描述其生产过程。

(5)基于人工智能技术的工艺优化方法

张欣等[32]基于多目标遗传算法对山药的真空干燥工艺进行探讨,结果显示基于多目标优化算法的优化结果相较于响应面法的结果更加合理,在其他指标相差不大的情况下将平均干燥速率提升了24.57%。薛启隆等[33]基于深度强化学习技术建立了真空带式干燥的组合工艺参数决策模型,该模型基于DQN(Deep Q-network)开发,使用了3000条数据进行模型训练,结果显示该方法能够根据生产要求自主进行修改决策并给出优化路径。

3.结论与展望

中药工业的技术装备目前主要集中在工业2.0阶段,进一步将传统工艺技术装备进行优化和革新将有助于中药制药行业的发展。首先,本文总结了中药制药过程监测技术的研究进展,通过新技术将复杂的中药生产过程可视化能够提高整体制药工艺的控制水平。此外,文章综述了中药制药过程参数优化的技术方法。一方面,通过合理的实验设计可以帮助进行工艺决策进而控制产品的最终质量;另一方面,过程建模技术能够清晰的解释中药生产过程中物质的传递规律,从而建立工艺参数与产品质量的关系。新时代下,如多维广谱融合建模技术、机器视觉在线监测技术、基于数据驱动的数据挖掘技术等先进方法学将帮助中药制药的数字化转型,多技术交叉融合的中药制药过程质量控制方法将促进未来中药制药行业高质量发展。