FPC用高挠曲压延铜箔的板形控制*

2022-02-01佟庆平张淑琴王亚超张玉翠车广斌

佟庆平,张淑琴,陈 宾,王亚超,张玉翠,车广斌

(中色奥博特铜铝业有限公司 山东 临清 252600)

1 引言

高挠曲压延铜箔具有高弯折、高滑动屈曲、高耐振动性、低弹性模量等特性,具有电解铜箔不可替代的优势,被广泛应用于柔性印刷线路板FPC等高端消费类电子领域,市场需求量近年增长迅速[1]。目前国内市场上的高挠曲压延铜箔主要依赖进口,为打破进口产品的垄断局面,实现高挠曲压延铜箔的国产化,中色奥博特铜铝业有限公司经过近两年的技术攻关,开发出与同类进口产品性能相当的AZ 系列高挠曲压延铜箔,于2020 年通过了国内终端客户的测试认证,现已实现批量生产[2]。

板形(平坦度)公差是FPC 用高挠曲压延铜箔的重要质量指标之一[3]。板形不良会造成生产涂覆无胶基材时出现铜箔松弛跑偏和折皱缺陷,导致铜箔和PI 压合不良和起皱,影响FPC 制程生产效率和成品率。因此,深入消化、吸收国外先进箔材板形控制系统的关键技术,充分发挥X 型六辊可逆轧机的板形控制优势,优化轧制工艺参数,提高FPC 用高挠曲压延铜箔板形质量是一项具有重大经济意义的课题。

2 X 型六辊可逆轧机的特点

X 型六辊可逆轧机(三菱日立制铁机械株式会社制造,简称“IHI 公司”)是轧制铜及铜合金箔材的专用轧机。为了轧制高精度的超薄带材和箔材,轧机自动厚度控制系统AGC 采用两种控制模式(见图1),分别为出口厚度大于50μm 的箔材,采用轧制力/辊缝GAP 控制方式;出口厚度小于等于50μm的箔材,采用张力速度优化STO控制方式。轧机12μm 和18μm 厚度公差保证值为标称值的±5%。板形检测选用IHI 公司研制的空气轴承式板形辊,采用Sheetflat@智能板形自动控制AFC 系统,具有轧制力、倾斜、弯辊和冷却油分段控制四种板形控制策略[4],12μm 和18μm 厚度的板形公差保证值为±5.0I-unit(板形辊测量)。

图1 X 型六辊可逆轧机厚度和板形控制图

轧辊采用X 形布置,分别在上、下工作辊切线位置用一对平行的大直径支承辊从两侧支承小直径工作辊以防止水平偏斜,轧辊的润滑及冷却采用在铜箔入口侧单侧喷油方式,依靠相互压靠的轧辊及压缩空气吹扫来减少箔材出口表面残油量,从而提高轧制过程张力稳定性和轧制速度。但该轧机对铜箔母材及轧制过程中各参数的配合与控制要求,都比其他多辊轧机更加严格[5]。

3 X 型六辊可逆轧机AFC 控制系统

3.1 IHI 空气轴承式板形辊

空气轴承式板形辊由一个固定的不锈钢芯轴和芯轴外面16 个50 mm 宽的测量环组成,可连续测量,运行稳定。当铜箔以一定包角作用在板形辊上时,通过检测环上最高点和最低点的气膜压力变化,可连续检测出箔材宽向不同部位的应力分布(即板形)[6]。空气轴承式板形辊测量准确、灵敏高,为使板形辊一直处于最佳板形测量状态,按照箔材从厚到薄设计了3°、15°和50°三个包角辊位置,确保测量环测量箔材张力的分辨率小于0.35N/mm2,即铜箔板形测量分辨率小于0.5I-unit。

3.2 板形辊测量区域名称和控制板形

整个板形辊共有32 个测量区域,如图2 中横轴所示,测量区域名称为OS16~DS16。箔宽570 mm 的铜箔在板形辊上覆盖12 个有效测量环CH3~CH14,对应的22 个测量区域名称分别为OS11~DS11。如图中纵轴所示,板形“+”值代表板形“紧”方向,板形“-”值代表板形“松”方向。

图2 铜箔宽度为570 mm 的某时刻的检测板形、目标板形和控制板形曲线

在稳定轧制工作条件下,AFC 系统以板形辊检测板形为反馈信号,目标板形为给定信号,检测板形与目标板形的差,即控制板形[7],图中绿色柱状为板形辊检测板形,红色曲线是目标板形,黑色曲线是控制板形。

AFC 系统将控制板形扩展为有效区连续波的傅里叶级数,假设区域数为i,有效区域数为S,则用傅里叶级数表示的控制板形如下:

A1和A2的组合显示整个板形缺陷。A1是一阶余弦波的振幅,正A1代表中浪,负A1代表边浪,A1值也是板形(平坦度)公差。A2是二阶余弦波的振幅,正A2代表四分之一浪,负A2代表边部&中间浪[8]。

3.3 AFC 控制系统

AFC 控制系统根据控制板形曲线,通过调用工作辊倾斜、轧制力、弯辊和冷却油分段控制程序,来调控推上缸、工作辊弯辊缸和冷却油喷嘴等执行机构消除板形缺陷。板形调控执行机构基本都是单独动作,无优先次序之分。

3.3.1 倾斜控制

倾斜控制主要和边部控制板形值有关[8]。以箔宽570 mm 为例来描述倾斜控制方法,AFC 系统规定控制板形边部OS11/DS11 权重系数=1+边部权重因子,边部权重因子为3(可设置)。OS10~OS1 和DS10~DS1 区域的权重系数,按边部(OS11/DS11=1)和中部(OS1/DS1=0)的斜率分别计算出,将两侧各区域控制板形分别乘以相应权重系数,OS 侧和DS 侧的乘积相加后分别取平均值,OS 侧和DS 侧平均值的差值就是倾斜控制板形TILT Control Shape(I-unit),换算成倾斜补偿值AFC TILT Compensating value(μm)。

当TILT Control Shape 为“+”时,OS 侧辊缝闭合,DS 侧辊缝打开;当Tilt Control Shape 为“-”时,OS 侧辊缝打开;DS 侧辊缝闭合。

倾斜控制反应快,控制效果会更早显现,因此只能对板形边部不对称进行有限幅度的调整。TILT Control Shape 在(-3.0~3.0)I-unit 范围内不受调控,板形不对称要靠分段冷却控制去改善。

3.3.2 轧制力控制

AFC 根据A1值计算出AFC 轧制力补偿值AFC Rolling Compensating value(μm),当A1值为“+”时,AFC 系统控制两侧推上缸朝辊缝闭合方向工作,加大轧制力来消除中浪。当A1值为“-”时,两侧推上缸朝辊缝打开方向工作,减小轧制力来消除双边浪[8]。

倾斜和轧制力控制都要通过推上缸实现板形调整,因此推上缸倾斜补偿值如下:

OS 推上倾斜补偿值=AFC Rolling Compensating value+AFC TILT Compensating value

DS 推上倾斜补偿值=AFC Rolling Compensating value-AFC TILT Compensating value

在STO 模式下,轧制力AFC 满足总轧制力≥400kN 且轧制速度≥250mpm 条件下才工作,它专门调控极薄箔材中部板形的松紧;AFC 轧制力调整也有限,A1 值在死区(-1.6~1.8)I-unit 范围内轧制力不受调控,板形不良要靠冷却分段控制去改善[9]。

3.3.3 弯辊控制

弯辊控制主要与边部控制板形有关[8],AFC把OS 侧和DS 侧边部区域板形相加后取平均值,得到边部控制板形平均值Average of Edge Control Shape,乘以弯辊增益WRB Gain(AFC 控制参数),在弯辊工作联锁和保持条件满足的情况下,计算出弯辊力补偿值AFC WRB Compensating value(MPa)。

当Average of Edge Control Shape 为“+”时,在工作辊辊颈上施加与轧制力相反方向的弯辊力(负弯辊);当Average of Edge Control Shape 为“-”时,在工作辊辊颈上施加与轧制力同方向的弯辊力(正弯辊)。

弯辊工作联锁和保持条件多,正弯限值设为8.5 MPa,负弯限值设为-5.0 MPa。弯辊只对箔材边部延伸有效并且效果很轻微。

3.3.4 工作辊冷却油/辅助(热油)分段控制

轧机左右两侧各有3 套工作辊冷却喷淋装置,2 套用于冷却油分段控制,1 套用于辅助(热油)分段控制,如图3(a)所示。冷却油分段控制包括工作辊喷淋和辊缝喷淋,工作辊喷嘴和辊缝喷嘴流量比WR:BITE=2:1,上下工作辊喷嘴各有32 个,上下辊缝喷嘴也各有32 个,把工作辊分成了32 段,每段的喷嘴号和板形测量区域名称号一一对应,如图3(b)所示。冷却油和热油共用上工作辊喷嘴,当上工作辊喷嘴喷淋热油时,该段的下工作辊喷嘴和上下辊缝喷嘴自动关闭。喷嘴工作状态有3 种,ON 表示喷嘴在冷却油循环周期内常开,OFF 表示常关,ALT 表示在周期内开关交替,冷却液控制周期(一般设为3 s)决定冷却方式(ON、OFF 和ALT)的ON/OFF 循环[8]。

图3 工作辊主冷却油/辅助冷却油分段控制示意图

(1)冷却油分段分级控制

喷淋冷油主要是起润滑和冷却作用。冷却油分段控制分为主冷却油和边部冷却油分段分级控制。AFC 按照板形值从大到小设置6 个冷却级别,对应6 种喷淋模式。见表1,L1x~L5x是主冷却油分级参数(可设置),一般L1x=2,L3x=0,L5x=-4。AFC将每个有效区域(除边部外)的控制板形与主冷却油分级参数相比较,确定该段主冷却油喷嘴喷淋模式编号,调用相应段的工作辊喷嘴和辊缝喷嘴工作程序[10]。从表1 中得出,喷嘴喷淋模式编号越大,冷却油流量越大;控制板形越松,冷却油流量越大。

表1 主冷却油分段分级控制喷淋模式表

(2)辅助ADD 冷却(热油)分段分级控制

喷淋热油是为消除该段控制板形紧的缺陷。以箔宽570 mm 的控制板形来说明热油喷淋条件,边部(OS11 和DS11)的3 种热油喷淋模式(ON,ALT 和OFF)由ADD 边部热油分级值(Lh1和Lh2)决定;内部(OS10~DS10)控制板形也有3 种热油喷淋模式(ON,ALT 和OFF),由ADD 内部热油分级值(Lh01和Lh02)决定;为了更好地控制边部板形,OS12 和OS13、DS12 和DS13 区域的喷嘴开关分别由OS10 和OS11、DS10 和DS11 控制板形组合条件来决定。整个循环周期内热油喷嘴ON 的个数不能大于5 个,以上所述的热油分级值和循环周期内热油喷嘴工作的数量等参数都可在HMI 上设置。

4 影响高挠曲压延铜箔板形控制的主要因素及改进措施

铜箔轧制过程中,影响板形控制的因素多且复杂,主要有来料母材、轧辊、人工操作、AFC 系统参数设置、板形辊校准维护、轧制工艺、轧制油等。围绕影响高挠曲压延铜箔板形质量的主要因素进行分析研究,采取措施使FPC 用高挠曲压延铜箔板形公差达到质量指标要求。

4.1 目标板形的影响

板形控制的关键在于制定恰当目标板形曲线和准确测量实际板形。目标板形曲线的合理性,对后续工序的生产和下游客户的使用将产生重要的影响,只有识别出下游客户生产线对铜箔板形的需求,并对标国外产品的板形,才能确定最佳目标板形[11]。考虑到卷取附加应力会影响板形测量,需采用相应的目标板形补偿曲线。目前,FPC 用高挠曲压延铜箔大部分客户需要轻微“双边浪”的板形。

4.2 工作辊(WR)凸度、WR 表面粗糙度和支撑辊(BUR)凸度的影响

合理选择工作辊初始凸度,可使板形变化始终被限制在AFC 控制能力之内,这是获得良好板形的重要保证[4]。工作辊的弹性弯曲、弹性压扁和磨损及辊身的热膨胀等都会使工作辊辊形发生变化[9]。因此,在高挠曲压延铜箔成品道次时,要求选用进口工作辊轧制,工作辊辊形采用平辊,规定换辊工艺并要求换辊后要进行热辊操作。

工作辊表面粗糙度Ra 的均匀性对板形控制相当重要,辊面Ra 值不均匀,辊面与铜箔间的变形抗力和产生的摩擦热量不均匀,会造成铜箔延伸大小不均[9],特别在12μm 铜箔表面易出现局部波浪或成串的窝浪等板形缺陷。采取磨削工艺来改进工作辊,工作辊Ra 值要求在0.02μm~0.04μm 之间,辊面Ra 需均匀一致,工作辊配对时,要求同一对辊辊面Ra 要相近。

BUR 的凸度影响轧制力在工作辊作用力的分布和大小,也同样影响AFC 控制系统的板形控制效果。在生产初期,目标板形是“双边浪”板形,但轧制出“中间浪”板形,通过分析研究,发现BUR 凸度过大会使工作辊中间的变形程度大于两端变形程度,导致箔材中部的受力大,边部受力小,箔材中部延伸较边部延伸大,形成“中间浪”板形。通过优化调整上下支撑辊凸度,当支撑辊总凸度减小到0.30mm 左右后,轧制出的产品板形趋于双边浪板形。

4.3 冷却油/辅助冷却(热油)分段冷却控制参数的影响

箔材轧机主要是利用主冷却油/辅助热油分段方式进行精确地控制,确保箔材板形达到目标板形,尤其是当铜箔进入到负辊缝轧制时,倾斜、轧制力到调节死区和弯辊力被限制,板形控制100%依靠轧制油主冷却油/辅助热油分段冷却控制[9]。轧制油的温度、压力和流量及其AFC 控制参数等影响工作辊各段的热凸度。

AFC File Player 软件是通过播放AFC 系统生成的轧制日志文件来分析整个轧制过程工艺参数和板形变化的工具。根据冷却油分段控制界面(见图4)参数趋势图,可以查看冷油和热油温度和压力的控制情况,从中可知冷油温度变化小,而热油温度和油压变化大需调整;通过比较控制板形绝对值的最大值│MAX I-unit │和板形A1趋势,优化冷油温度、热油温度和压力设定值。利用软件统计功能分析边部等区域控制板形超过报警值的占比,适当调整冷油和热油的分级值来消除“翘边”“袋状”等板形缺陷。

图4 AFC File Player 的冷却油分段控制界面的参数趋势图

4.4 道次加工率、轧制力、轧制速度和张力的影响

X 型六辊可逆轧机AGC 系统在STO 模式下,箔材主要靠入口张力和轧制速度减薄,道次加工率大小主要影响轧制速度,轧制力大小影响工作辊的弹性变形程度,轧制速度和张力的变化会引起工作辊凸度的变化。

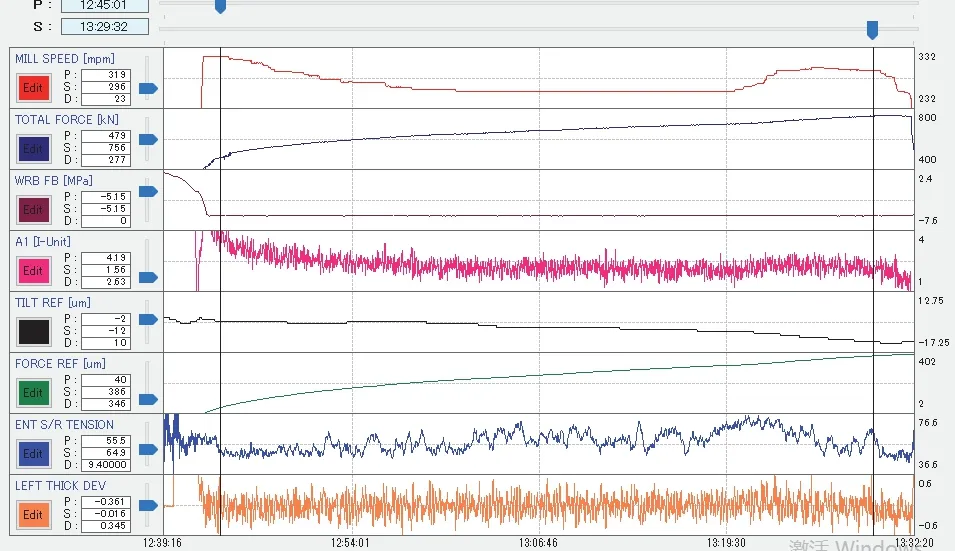

在轧制20μm 以下厚度产品,在轧制过程中有时会出现轧制力和轧制速度变化超过了工艺要求的范围。如图5 所示,轧制开始A1=4.2I-unit,板形为“中间浪”,AFC 轧制力为把板形控制成“双边浪”板形,轧制力给定值(FORCE REF)从0μm 逐步增大到386μm,使轧制力(TOTAL FORCE)从450kN 增加到756kN,轧制力的减薄作用导致轧制速度(MILL SPEED)从350mpm 降到260mpm,A1值逐渐在减小,说明板形“中浪”程度在减轻。轧制力和轧制速度变化大的主要原因是前道次的板形是“双边浪”板形造成的,遇到这种情况时,为了使轧制力可控,操作人员可在AFC界面关闭轧制力控制。由于弯辊力(WRB FB)一直处于负弯极限(-5.0 MPa),板形只能靠主冷却油/辅助冷却(热油)分段控制慢慢去修正。

图5 轧制速度、轧制力、弯辊、轧制力、A1、倾斜给定值、轧制力给定值等参数趋势图

大张力可以使铜箔发生弹性伸长,使铜箔表面的轻微波浪变平整;铜箔越薄,出口张力对板形的影响越大[4]。适当减小出口张力可以提高板形测量精度,改善控制效果。

5 FPC 用高挠曲压延铜箔的板形控制效果

FPC 用高挠曲压延铜箔和普通紫铜箔轧制相比,要保证轧制出铜箔具有稳定的高挠曲性能,从200μm 母材轧制到18μm 和12μm 成品箔材,每道次的轧制速度、轧制力、张力等都需要控制在工艺要求的范围内。通过优化轧制工艺,合理设定目标板形,调整冷油和热油分段控制的AFC 控制参数,来改善板形控制效果。经用户上线对板形适宜性的综合评价,确定FPC 用高挠曲压延铜箔(12μm和18μm)板形公差在(-3.0~+3.0)I-unit 内可满足用户的使用要求。

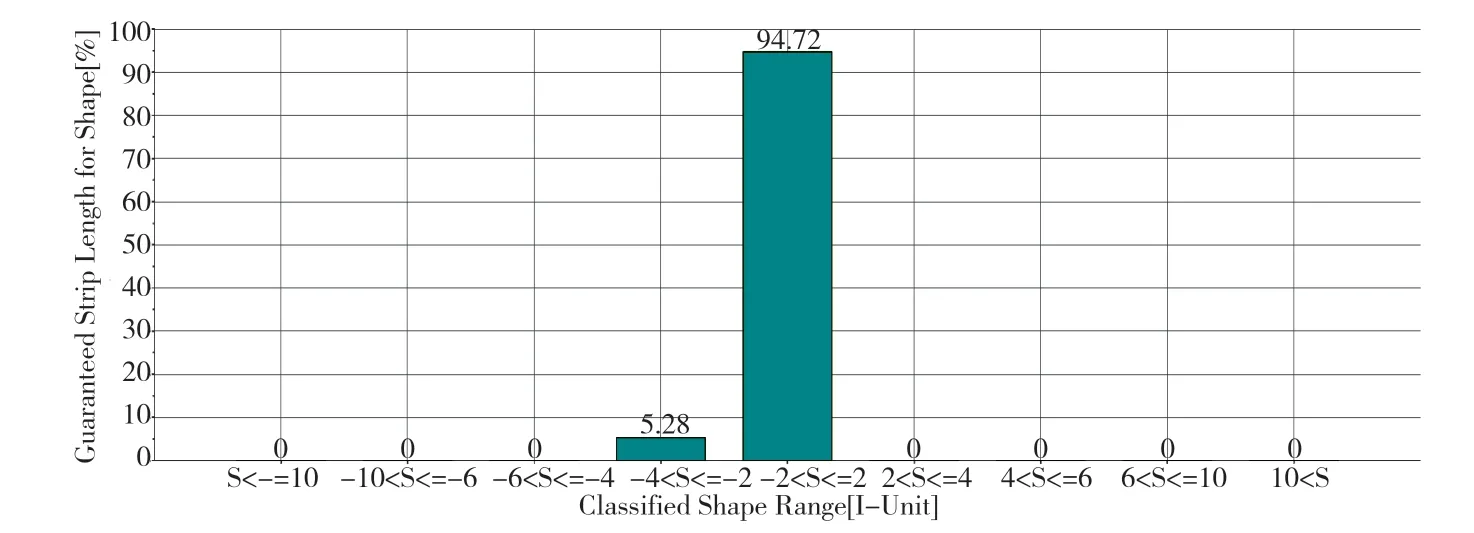

FPC 用高挠曲压延铜箔板形控制效果如图6所示,此卷厚度为16.5μm,宽度570 mm,长度为60244 m,板形显示为轻微双边浪板形,在线板形3D 效果图可直观显示出OS 侧比DS 侧边部板形松的状态(见图7)。由图8 可知,整个轧制过程中板形控制稳定,波动少,94.72%的板形公差在(-2~+2)I-unit 内。

图6 厚度16.5 μm 高挠曲铜箔轧机二级板形图

图7 厚度16.5 μm 高挠曲压延铜箔在线板形3D 效果图

图8 厚度16.5μm 高挠曲压延铜箔轧机二级板形公差统计直方图

对生产的高挠曲铜箔板形公差数据进行统计后发现,目前高挠曲压延铜箔(12μm 和18μm),95.4%(2σ)的板形公差都在(-3.0~+3.0)I-unit以内,完全满足下游用户对高挠曲压延铜箔产品性能和板形公差提出的要求,这表明调整后的AFC系统参数对板形具有很好的控制效果。

6 结论

通过对X 型六辊可逆轧机智能板形自动控制系统进行深入研究,掌握先进的箔材板形控制技术,才能结合FPC 用高挠曲压延铜箔生产实验不断挖掘板形自动控制潜力;利用AFC File Player 软件查看轧制力、倾斜、弯辊和分段冷却调控的效果,分析板形出现中浪、复合浪等不良的原因,为优化轧制工艺和AFC 控制参数提供科学指导依据;支撑辊辊形优化、AFC 控制参数优化和目标板形曲线的合理设置等,对提高FPC 用高挠曲压延铜箔板形控制精度起关键作用。同时,由于FPC 用高挠曲压延铜箔在生产中的控制环节很多,工艺很复杂,使控制结果容易出现波动。虽然目前板形控制还无法达到“零缺陷”,但是追求产品板形的“零缺陷”和客户的高满意度,一直是我们不懈努力的奋斗目标。