铜电解液过滤系统的技术改造与运用

2022-02-01林欣

林 欣

(黑龙江紫金铜业有限公司,黑龙江 齐齐哈尔 161000)

1 引言

在铜电解过程中,随着阳极板逐渐溶解,含硒、碲、金、银等稀贵金属的阳极泥会沉降到电解槽底部,有害杂质(如砷、锑、铋等)成为离子进入电解液,大部分水解成为固态氧化物,一部分形成极细小的絮状物质(粒度一般小于10 μm)并吸附其他化合物或胶体物质生成“漂浮阳极泥”。漂浮阳极泥极不易沉降且极易机械性粘附于阴极铜表面,降低阴极铜的质量,使电解液的电 阻增大,进而导致电耗增加,同时还会导致循环管泵等产生结垢;所以,必须通过过滤系统有效降低或去除电解液中的此类杂质[1-6]。

某铜业公司电解厂采用永久性不锈钢阴极法电解工艺,年产30 万 t 标准阴极铜,分东、西两个独立循环系统,满负荷生产时单个系统体积超过4300m3,每个系统各使用2 台板框压滤机压滤阳极泥,各配备1 台国产净化过滤机,每天抽取电解液量的30%经净化过滤机过滤后再返回各循环系统,从而保证电解液的洁净度。电解过滤系统主要是由板框压滤机及净化过滤机等组成,随着产能及生产年限的增加,在过滤设备不增加的前提下,如何优化提升系统过滤能力,保证电解液纯净,进而确保阴极铜质量稳定,已成为铜冶炼企业面临的生产难题之一。

2 电解液过滤系统存在的主要问题

2.1 压滤机存在的主要问题

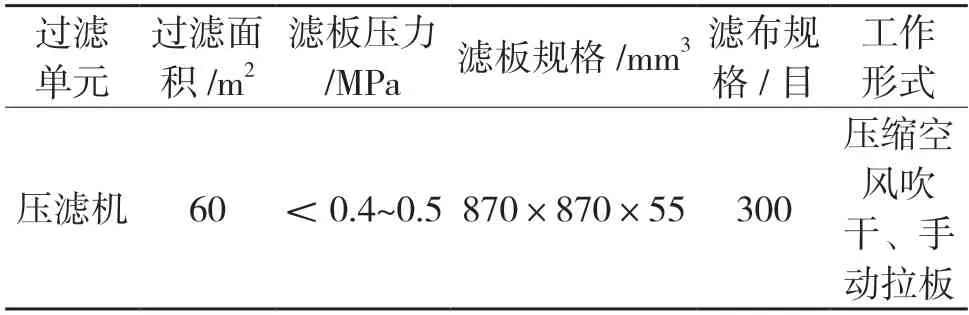

所述企业采用厢式板框过滤机,其作业参数如表1 所示。

表1 压滤机作业参数

厢式板框过滤机在使用过程中存在下列问题:

(1)压滤后的阳极泥含水率在35%以上、含铜率在22%以上,均较高。

(2)压滤作业时间长。阳极泥板框压滤机出液方式为液压箱式暗流,需要2 名工人进行拉板卸料作业,作业效率低下。

(3)目前运行的4 台厢式板框压滤机滤板已使用多年,滤板轮子变形严重,装上新滤布后,底孔无法对上;油缸变形严重,致使滤板中间出现拱起,末端无法压干,后期处理量急剧下降,只能通过长时间向滤饼中吹气来提高含固率,但是每次过滤结束时会产生较大差压,现场酸雾大,作业风险性高。

(4)在阳极泥处理转运工序中,压滤作业主要是为了保证阳极泥的充分洗涤压干,但是现有压滤机的压滤能力不足,滤板压力无法满足过滤要求。

(5)压滤机滤饼在吹气干燥过程中,大量空气混入回液管中,导致管道振动大。回液管为FRPP材质,强烈振动易造成管道严重变形或爆裂,存在极大的安全隐患。

(6)当压滤机滤布破损、板框底孔与滤布未压实出现漏气时,会出现阳极泥穿滤,滤液将阳极泥带入上清液槽内,污染电解液循环系统,致使电解槽内出现“跑黑”现象,电解液变浑浊,进而影响阴极铜质量。

2.2 净化过滤机存在的主要问题

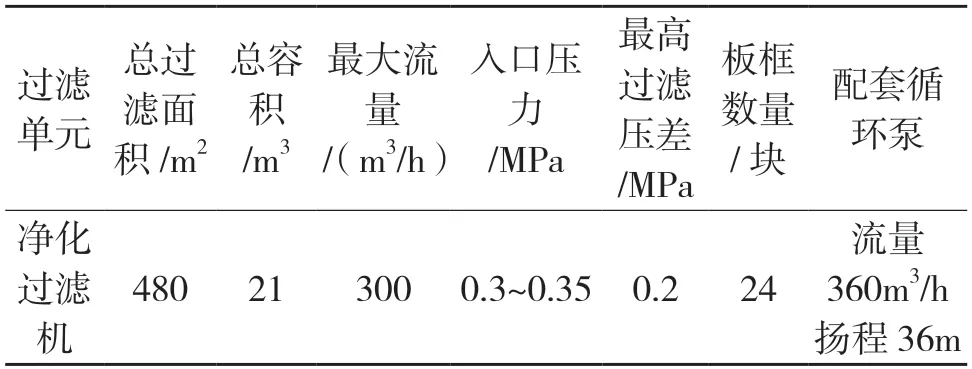

所述企业使用的净化过滤机采用24 块板框,总过滤面积480 m2,最大流量300 m3/h,作业参数如表2 所示。

表2 净化过滤机作业参数

目前净化过滤机在使用过程中存在如下问题:

(1)随着电解系统产能的提升(由20 万 t 扩产至30 万 t),电解液中悬浮物、漂浮阳极泥明显增多,现有净化过滤系统已无法满足电解液净化过滤要求。

(2)净化过滤机反洗后液及滤渣一起进入阳极泥储槽,通过离心泵打入压滤机,会导致固液分离不彻底。每次反洗后,压滤机作业频次高,员工劳动强度大,杂质过滤也不充分。

3 技术改造的主要项目

3.1 压滤机本体升级改造

3.1.1 优化滤布选型

滤布是压滤机的重要组成部分。滤布的材质、透气性能、孔径都会影响过滤效果。现有压滤机滤布孔径为300 目,由于压滤机改造后需要进行更精密的二次过滤,所以更换成孔径为500 目的滤布,提升二次过滤质量,以减少阳极泥穿滤,提升电解液过滤质量,进而提高阴极铜品质。

3.1.2 增设滤布清洗、反向吹气装置

增加滤布高压清洗设备,利用高压水冲洗抚平滤布,同时在进料口增设冷凝水洗涤阀门。压干卸板前,先开冷凝水对滤饼进行充分洗涤3 min,然后再用压缩空气吹气5 min,以降低滤饼含铜及含水率,提升过滤效果,延长滤布使用寿命。主吹气完成后,在滤板开板前反方向吹风2~5 s(二次吹气),并进行二次挤压,有利于滤布上的滤饼掉落,提升卸料效率[7-9]。同时在压缩空气和物料进料口处各增加1 个材质为316L 的不锈钢止回阀,出口处再增设汽水分离装置,可减小管道振动,防止压缩空气和物料互通,避免焊缝开裂导致泄漏。

3.1.3 隔膜滤板选型

隔膜过滤运用低压过滤、高压压榨的原理,可以有效降低压差的产生。选用隔膜滤板取代板框滤板,使得介质在压榨过程中,隔膜鼓出过滤腔室,在整个过滤面上均匀地挤压滤饼,过滤结束后还能再次挤压滤饼,滤腔内的滤饼一直都处于受压状态,滤饼厚度可随着隔膜移动而改变。选择适宜的处理量和过滤时间,最终可获得最佳的进料量。洗涤完成后对滤饼实行后压榨,可极大降低滤饼的含水率。

3.1.4 增设自动拉板装置

增设齿轮带动的自动拉板系统和自动伸缩接液盘系统。以变频电机带动链条驱动拉板器运动,将滤板逐一拉开,整个过程由PLC 控制,提升设备自动化、智能化水平,降低员工劳动强度。

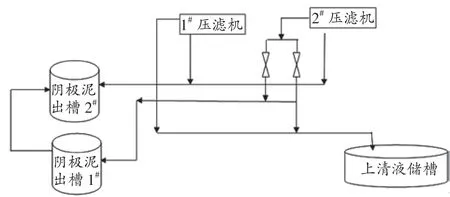

3.2 压滤机过滤回液方式优化改造

改造过滤回液管道,将并联回液的2 台压滤机改成串联(回液管道改造后流程如图1)。通过1#压滤机的一次过滤回到1#阳极泥储槽,再抽到2#压滤机进行第二次过滤,滤后液暗流至上清液槽,上清液槽再通过净化过滤机进行1 次深度过滤,明流至2#阳极泥储槽(如图1 所示)。阳极泥实现2次过滤和1 次深度过滤后[10],可使电解液处于洁净状态,保证阴极铜质量。

图1 滤液管道回液管改造后的流程示意图

将回液管管径扩大到φ100 mm,材质改为316L 不锈钢,在管道与支撑柱间采用抱箍固定,抱箍与管道接触部位垫耐酸胶皮,并焊接加固所有管道支撑,稳固进出液管道,减缓管道过液振动的影响,消除管道振动带来的安全隐患。

3.3 净化过滤机改造

对净化过滤机内部板框支架、喷嘴管道等进行加长调整改造。将板框扩展至30 块,总过滤面积扩充至600 m2(增加25%),流量增调至350 m3/h。

对强制循环泵进行变频改造,利用调整变频器的输出频率来调整管网的流量和压力,不仅增大了过滤量和过滤面积,提升了过滤作业效率,还能使整个电解液循环系统的运行更加平稳。

对净化过滤机反洗后液管道进行改造,将其接到离厂房C 轴线最近的2 个地坑。每次反洗时通过地坑泵反洗后液直接抽到浓密机中(如图2 所示)。反洗后的滤渣,首先通过浓密机的沉降实现1 次悬浮物固液沉降分离,再通过软管泵打到压滤机,实现2 次过滤和1 次深度过滤后,保证电解液洁净,改善了阴极铜质量。

图2 净化过滤机反洗回液管改造后的流程示意图

4 优化改造效果

自2020 年下半年过滤系统改造完成后,运行一年多来,各项工艺指标参数提升明显。阳极泥含铜率由2018 年的22.3%下降至2021 年的15.8%,阳极泥含水率由2018 年的35.2%下降至2021 年的21.5%(如图3 所示)。阳极泥压滤时间大幅度缩短,1 个人仅用4 h 即可完成之前1 d 的压滤量,作业效率大幅度提升。过滤能力的有效提升,减少了电解液中漂浮阳极泥量,电解液变得更加洁净,进而使阴极铜优质品率提升至99.95%,达到国内外同行业先进水平。

图3 2018—2021 年某铜业公司电解厂阳极泥含铜率和含水率

5 结语

某铜业公司电解厂通过对净化系统的自动化、智能化升级改造,全面优化工艺控制条件,实现了电解液在循环系统中的1 次沉降、2 次压滤、1 次深度过滤的全流程净化,保证了电解液的洁净度,提升了作业效率,提高了阴极铜优质品率,确保了阴极铜产量任务的顺利完成,提升了公司的绿色化智能化生产水平。