某铜矿主矿体采矿方法优化选择研究

2022-02-01陈志强王红心杨清平梁权宇

陈志强,王红心,杨清平,梁权宇

(1.北京金诚信矿山技术研究院有限公司,北京 101500;2.中色非洲矿业有限公司,赞比亚 基特韦 22592)

1 引言

采矿方法是一个矿山生产和建设的核心,安全、高效、合理的采矿方法不仅能满足矿山生产和建设需要,同时也有助于矿山合理规划,实现经济效益最大化[1-2]。实际开采过程中,由于地下开采条件多变复杂,单一的采矿方法很难适应地下突变的开采环境,需要针对不同的矿体赋存条件,探寻技术上可行、经济上最佳[3]的开采方法。某铜矿主矿体主要采用无底柱分段崩落法开采,该采矿方法具有成本低、回采效率高[4]等优点,但回采至500 m 水平西部区域时,由于矿体涌水量大,矿岩稳定性变差,导致开采难度增大,产量萎缩甚至面临停产局面。另外,采用分段崩落法开采时,由于矿体倾角缓,损失贫化严重,如有的采场贫化率达35%,损失率达40%,造成出矿品位很低,开采经济效益下降。针对上述问题,本文根据该矿山地下开采技术条件,从影响采矿方法选择的众多因素出发,探索更加适合该区域矿体开采的采矿方案。

2 开采技术条件

该铜矿主矿体500 m 水平西区域主要位于2310~2610 勘探线之间,矿体近东西走向,长300 m,倾角40°左右,真厚度5~8 m,属于倾斜中厚矿体,Cu 矿石平均品位1.85%,矿体品位分布特征为下盘品位高于上盘,下分段品位高于上分段。矿体赋存于泥质板岩中,其直接顶板为矿化泥质板岩,直接底板为砾岩[5]。矿体的上盘存在一含砂层,该含砂层紧挨着矿体,为白云质蚀变沙化层,厚度3~10 m,沙化程度有浅有深,泄水前是主要的矿体含水层。含砂层与矿体间有2~5 m 的矿化泥质板岩夹层,该夹层相对岩石较为完整,工程地质条件相对较好。区域内矿体褶皱较为发育。根据相关岩石力学研究,500 m 水平西区域位于不稳固区域和欠稳固区域范围。主矿体区域内有一个大的含水层,为燧石白云岩含水层,但本开采区域处于降水漏斗以内,矿体含水层的水已疏干。经现场勘查发现,500 m 水平西区域矿体所处位置复杂,上部和东部为空区,下部是冒落区。500 m 水平西区域矿体剖面图如图1 所示。

图1 某铜矿主矿体500 m 水平西区域矿体剖面图

3 采矿方法研究

破碎倾斜中厚矿体开采一直是国内外矿山开采中的难题,其开采比重达矿床开采总数的23%左右[6-7],回采过程常出现矿石回收率低、机械化程度低、凿岩巷维护困难[8-9]等问题。某铜矿主矿体500 m 水平西区域原用采矿方法由于崩落上盘围岩,使得此区域局部和上盘燧石白云岩主含水层贯通,造成矿体少量涌水。在探寻新的采矿方法过程中,为避免上盘燧石白云岩主含水层对矿体直接上盘和矿体水的补给而进一步恶化矿体开采条件,上盘围岩不宜崩落。

综合考虑矿体赋存条件及现场原有工程,为实现矿体安全开采,最大限度地提高矿石回收率,降低矿石贫化率,提出了3 种开采方案。方案I:进路式上向水平分层充填采矿法;方案II:脉内凿岩出矿巷低分段空场小步距回采嗣后充填法;方案III:脉外凿岩出矿巷低分段空场小步距回采嗣后充填法。

3.1 进路式上向水平分层充填采矿法

(1)采场结构参数

沿矿体走向布置采场,单个采场长度100 m,其中矿房长97 m,间柱3 m。本区域中段高度为76 m,设计分层高度4 m,分段高度16 m。矿块上部留6~8 m 顶柱,进路靠矿体下盘布置,宽度为3.5 m。

(2)采切工程布置

采准切割工程主要有分段巷、采联和压顶等。每个分段设有一条分段巷,连接斜坡道,从分段巷向矿体掘进采联,采联位于采场中部,到达矿体后向两侧掘进采矿进路,分层采场联络道为“一下一平二上”,通过对最下分层的采联压顶形成上部分层的采联。采切工程布置及回采示意图如图2 所示。

图2 进路式上向水平分层充填采矿法示意图

(3)回采工艺

采联进入矿体后,沿脉向一侧进行开采,采用凿岩台车钻凿水平孔,孔深3.4 m,直径45 mm,人工装2#岩石乳化炸药,采用非电导爆系统起爆,出矿采用3 m3油铲,从工作面铲装运至分段溜井,经有轨运输运至主溜井提升至地表。进路回采过程中采用锚网喷及长锚索支护。进路掘进至矿房端部的间柱时,后退式刷扩矿体下盘富矿,刷扩长度根据矿体稳定情况现场确定,后退式刷扩并支护至采联口部后,及时在采联口部已采进路端砌筑充填挡墙,再用膏体充填,完成采场单侧进路回采。采联另一侧进路按同样方式回采。区域内各分段的回采顺序为从下向上,同分段内的3 个采场同时回采。

(4)采场顶板管理

进路掘进爆破出矿检撬后,按设计进行锚网支护,二次刷扩采用锚杆支护。锚网喷支护采用“一掘一支”,锚索支护采用“两掘一支”,以保证采场的稳定。进路式采场和下盘刷扩锚杆和锚索支护示意图如图3 所示。

图3 进路采场和下盘刷扩锚杆和锚索支护示意图

3.2 脉内凿岩出矿巷低分段空场小步距回采嗣后充填法

考虑到以往高分段空场嗣后充填法采场,回采期间上盘经常发生垮塌,主要原因是采场暴露面积过大、暴露时间过长。经分析,提出了能够大幅减小采场暴露面积和缩短空场时间的脉内凿岩出矿巷低分段空场小步距回采嗣后充填法。

(1)采场结构参数

沿矿体走向布置采场,单采场长度150 m,宽度为矿体厚度,采区东部预留10~20 m 间柱与已采区域隔开,采场间不留间柱,矿块上部留6~8 m顶柱。中段高度为76 m,分为9 个分段,分段间留3 m 厚斜顶柱,分段高度8 m。

(2)采切工程布置

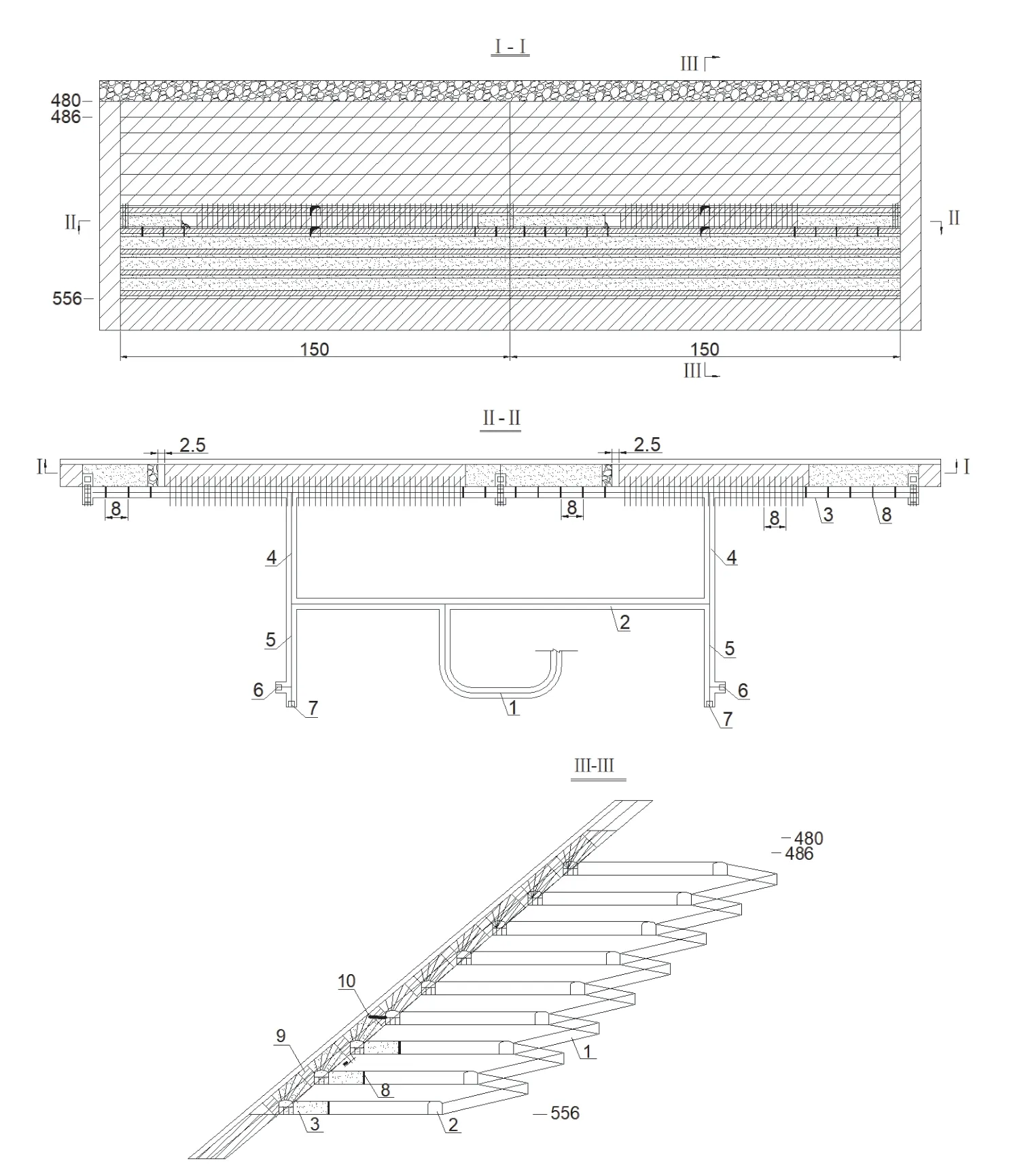

采准切割工程主要有脉内凿岩出矿巷,采场联络巷,斜坡道联络巷,溜、风井联巷,采区斜坡道等工程(见图4)。采区斜坡道通过联络道与每个分段相连,从斜坡道联络道向矿体掘进采场联络道,到达矿体后向两侧掘凿岩出矿巷,在采场端部掘进切割横巷,用中深孔爆破法或手抱钻掘进法形成切割井,每个分段有3 个切割槽。

图4 脉内凿岩出矿巷低分段空场小步距回采嗣后充填法示意图

(3)回采工艺

分段间回采顺序为由下至上回采。采用中深孔凿岩台车施工上向扇形孔,孔直径76 mm,排距2 m。采用风动装药器装粒状铵油炸药,非电导爆系统起爆。出矿采用5 m3油铲。每个采场通过采区斜坡道、出矿联巷与脉内凿岩出矿巷相连,采联两端的凿岩出矿巷长约70 m,支护采用锚网喷、长锚索及U型钢支护。每个采场开采时,分别从端部切割槽方向向采联方向后退式回采,每次中深孔爆破后即进行出矿,每隔8 m 为一回采步距,出矿完毕后在凿岩出矿巷中砌筑充填挡墙,由上分段凿岩出矿巷,通过充填钻孔,向采场空区进行膏体接顶充填。一个回采步距充填接顶后,再对凿岩出矿巷进行刷扩压顶,形成中深孔爆破补偿空间,再进行下一个8 m回采步距的落矿、出矿、充填作业,依次后退循环至采联口部。

(4)采场顶板管理

根据本区域矿岩条件,结合回采工艺要求,对凿岩出矿巷道及采场上盘进行了针对性的支护设计研究。

①凿岩出矿巷道支护设计

本开采方案设计凿岩出矿巷道布置在脉内,为保证安全回采,设计凿岩出矿巷道采用锚网喷+锚索+U 型钢联合支护[10],支护示意图如图5所示。

图5 凿岩巷道锚网及锚索支护示意图

②采场护上盘支护设计

采场护上盘支护采用锚索支护,长锚索支护排距5 m,每排锚索长度参数分别是6.5 m、6.5 m、6.5 m、10 m、10 m、10 m,支护示意图如图6 所示。

图6 采场护上盘支护示意图

3.3 脉外凿岩出矿巷低分段空场小步距回采嗣后充填法

脉外凿岩出矿巷低分段空场小步距回采嗣后充填法采场布置和回采工艺与脉内凿岩出矿巷方案相似,区别在于考虑该区域矿体稳定性较差,将凿岩出矿巷布置在矿体下盘脉外较稳定岩层(长石石英岩或泥质石英岩)中,以利于凿岩出矿巷的稳定。脉外凿岩出矿巷低分段空场小步距回采嗣后充填法示意图如图7 所示。

图7 脉外凿岩出矿巷低分段空场小步距回采嗣后充填法示意图

凿岩巷道由于布置在下盘较稳定矿岩中,为减少矿石贫化,用控制矿体下盘中深孔装药长度进行中深孔爆破的方法控制下盘废石混入,如图8 所示。其次,顶板管理中,减小锚杆支护密度,即锚杆支护排距为1.0 m,每排8 根,其余支护方式不变。

图8 中深孔装药长度示意图

4 采矿方法优选

针对上述提出的三种采矿方法方案,从定性和定量角度出发,对其优缺点及其技术经济指标进行综合对比[11]。由表1 可知,进路式上向水平分层充填采矿法综合生产能力虽相对偏低,但可以很好地控制贫化和出矿损失,其采切比也相对较低,出矿品位较高,后续可大幅节省选、冶成本。其次,由于矿体上盘存在一不稳定的含砂层,采用中深孔落矿的低分段空场嗣后充填法对中深孔爆破施工工艺要求较高,而进路式上向水平分层充填采矿法采用浅孔爆破,能较好地保护上盘不稳定含砂层,作业环境安全性更高。综上所述,决定采用进路式上向水平分层充填法。

表1 采矿方法技术指标综合比较表

5 结论

根据某铜矿主矿体500 m 水平西区域矿体开采技术条件,结合其开采历史,得出以下结论:

(1)提出三种可行的适合某铜矿主矿体500 m水平西区域矿体开采的采矿方法,分别为进路式上向水平分层充填采矿法、脉内凿岩出矿巷低分段空场小步距回采嗣后充填法及脉外凿岩出矿巷低分段空场小步距回采嗣后充填法,并对三种采矿方案的采场布置、采切工程、回采工艺等进行了详细介绍;

(2)根据三种采矿方案优缺点及技术经济指标对比,决定采用进路式上向水平分层充填法。进路式上向水平分层充填采矿法回采过程中采用浅孔爆破,能较好地保护上盘不稳定含砂层,工人作业环境安全性高,且其采切比、贫化损失相对较低,出矿品位较高,综合效益显著。