基于有限元研究某站场天然气压力管道应力分析及缺陷评估

2022-02-01王冲王彦军周顺刘明赵娜费凡

*王冲 王彦军 周顺 刘明 赵娜 费凡*

(1.国家管网北京管道有限公司 北京 100101 2.北京瑞祥宏远科技有限公司 北京 102200)

1.引言

天然气站场压力管道应力集中点和缺陷部位往往是管道安全风险点[1]。站场管道应力分布会受到管线走向、吊支架布置及位移、管体及附件自重、现场生产环境等多种因素的影响。因此利用有限元技术构建分析模型,快速对整个站场进行应力分析,了解管线应力集中风险点,对于指导管道安全检测及管理具有重要的研究意义[2]。

随着使用年限的增加,个别部位会出现不同程度的缺陷,缺陷处的强度会有不同程度的降低,同时会伴随着爆管、泄露等管道事故的发生,而且管道事故引发的后果更严重。评价工作中正确选择适用规范并正确使用不是一件容易的事情。不同种类的缺陷需要使用不同的方法来进行分析,规范内容多、分析流程复杂,具有大量的交叉判断,人工完成需要进行多次判断,难以保证不出错,而软件则能比较好地解决这个问题。因此将缺陷标准规范计算过程与有限元快速建模和分析技术相结合,利用计算机的优势快速对缺陷评价分析是未来发展的趋势[3]。

本研究利用有限元技术结合缺陷评估标准对压力管道整体应力进行分析并对其缺陷进行了快速的分析,为快速开展压力管道应力集中分布和缺陷安全评估提供应用参考。

2.软件系统架构

本系统基于管线应力计算的相关设计规程、管道缺陷分析的相关国标GB/T 20801-2020《压力管道规范工业管 道》[4]、GB/T 19624-2019《在用含缺陷压力容器安全评定》[5]和有限元分析平台开发,将规范计算过程与有限元快速建模和分析技术相结合。充分利用现代计算机与有限元技术,快速建立管线模型进行应力分析,找到应力集中部位,即重点检测、监测部位,并在安全适用的原则下,对缺陷进行快速评定,以实现高效的在役含缺陷压力管道应力分析及缺陷安全评定系统。

本系统采用纯客户端架构,整个系统包含:模型绘制、模型分析、结果输出(云图/报告)以及材料库四个主要模块。

模型绘制模块主要负责通过使用者填写的管道及管道部件的基本参数生成管线模型以及对应的部件模型。模型分析模块包括应力分析和缺陷评定功能,应力分析功能负责将管线模型转换为INP模型文件及进行数据分析;缺陷评定功能负责获取缺陷所在部位应力数据,并自动按标准方法进行评定。结果输出模块包括云图显示和报告生成功能,云图显示部分负责将数据分析结果以云图的形式显示,报告生成主要负责将数据分析结果填入Word文档并存储。

模型绘制模块及模型分析模块都有相同的附属模块,即为材料库模块。材料库模块主要负责保存标准协议中各种不同材料的计算参数以及使用者自定义的计算参数。

本系统分析流程包含三部分:前处理、模型分析、后处理。分析流程,见图1。

图1 系统分析流程图

3.某站场应力分析及缺陷评估快速评估

(1)站场参数

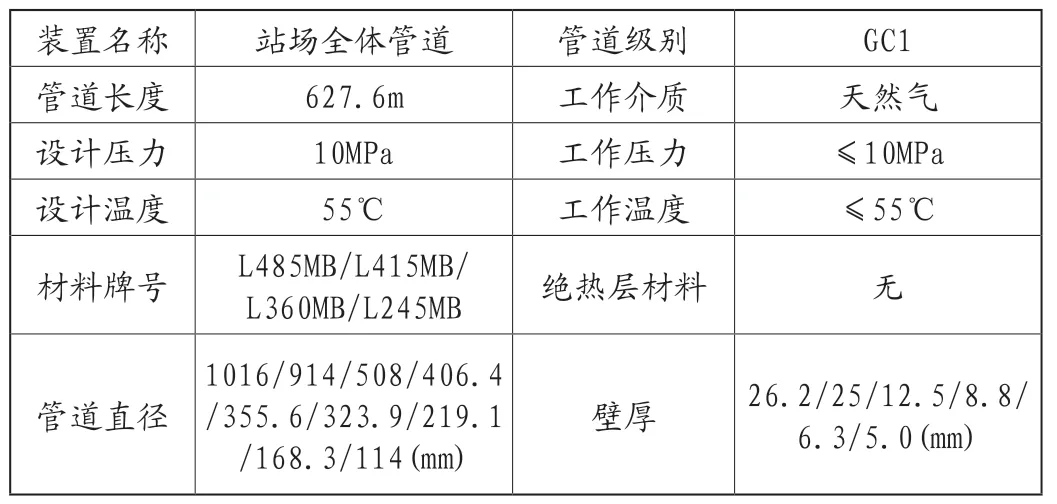

某天然气站场管道相关参数,如表1,材质机械性能参数,如表2。

表1 站场管道相关参数

表2 材料机械性能参数

(2)应力分析

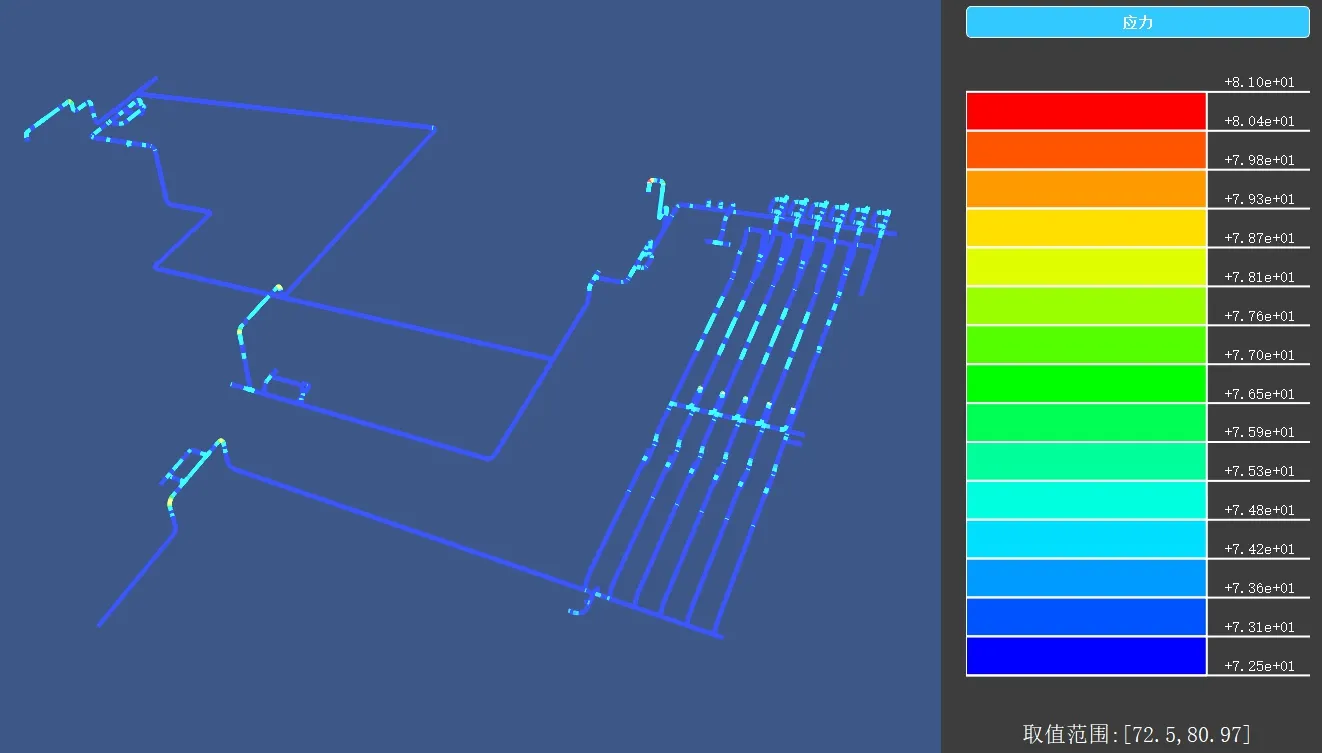

根据管道基本信息、单线图及现场检验情况,通过参数化建模绘制整体的管道有限元模型和并自动生成3D实体模型,如图2所示,软件系统可一键式自动进行有限元应力分析,可以得到管线系统的应力,并能对模型进行可视化处理,如图3所示。

图2 (a)站场管道有限元模型;(b)管道3D模型

图3 管道应力分析云图

颜色越趋近于红色,表示此处应力越大,经查看云图可知,西沙屯管道有限元分析应力值为72.5~80.97MPa,最大应力值为80.97MPa,小于许用应力138MPa。应力集中位置基本都位于架空管道弯头或三通处。弯头和三通相对管道系统来讲,处于结构不连续的地方,因此应力相对其他地方来说较大。管道支架或者有约束的地方,由于限制了管道在受力情况下通过位移来释放应力,所以也会有较大的应力。

(3)缺陷分析

管道在工作条件下产生结构性破坏的形式有断裂和塑性破坏。断裂是由于管道结构存在面型(裂纹类)缺陷,在载荷作用下产生的主要失效形式,它的评定是采用断裂力学的理论加以解决。而塑性破坏是由于管道结构所承受的载荷超过结构本身的塑性极限载荷而产生的破坏,在一定条件下含面型缺陷和体积型缺陷(如局部减薄)的管道结构都可能产生这类破坏。

本次安全评定结合管道应力分析系统对管道缺陷进行分析。对于平面缺陷根据国家标准《在用含缺陷压力容器安全评定》(GB/T 19624-2019)中附录G规定,采用U因子评定法进行评定,对于体积缺陷根据GB/T 19624-2019中附录H或附录I的规定,采用塑性极限荷载法进行评定。

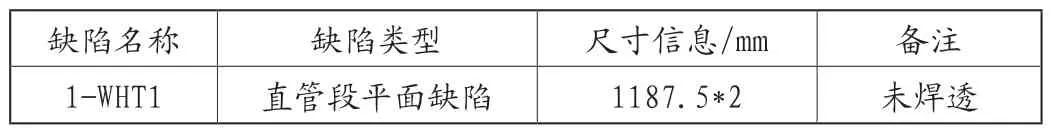

①在模型上添加直管段平面(未焊透)缺陷参数,见 表3,管道模型,如图4所示。

表3 缺陷类型及尺寸

图4 管道添加缺陷后有限元模型

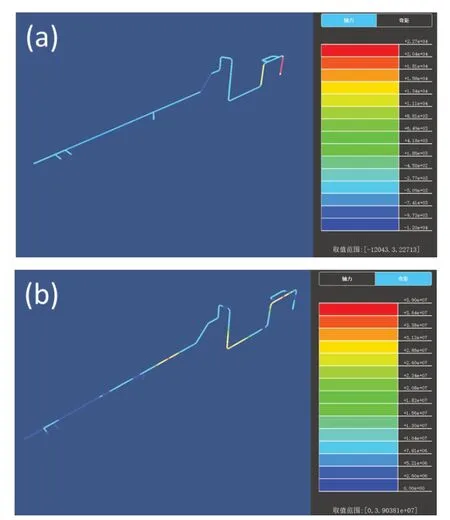

②经有限元分析计算,管道轴力及弯矩分布云图,如图5所示。

图5 (a)管道轴力云图;(b)管道弯矩云图

③表3列出了所分析管线基于应力分析系统受力分析得到的缺陷处截面拉力与弯矩值,然后采用缺陷所在位置的内压和弯矩作为输入项,通过应力分析系统然后即可自动进行安全评价。

该管道缺陷评定参数计算数值及安全评定结果,如表4。

表4 安全评定结果

4.结论

(1)从有限元分析结果看,管道系统最小应力值为72.5MPa,最大应力值为80.97MPa,无明显应力集中情况;管道系统材料L245MB的许用应力最低为138MPa,有限元分析结果最大值为80.97MPa,应力分析校核通过,满足工程应用。

(2)应力云图中,颜色越趋近于红色,表示此处应力相对越大,更容易发生破坏,在维护、保养等日常工作中应重点关注。应力较大部位基本处于弯头和三通处,按检规要求,一般是抽检,可为检验重点和探伤位置提供参考依据。

(3)软件自动完成缺陷评估,方便快捷,管道系统中的缺陷通过了安全评定。