Z6CNDU20-08M循环泵叶轮铸造缺陷补焊工艺

2022-02-01王美丽李元涛

王美丽,李元涛

(烟台台海玛努尔核电设备有限公司,山东 烟台 264003)

0 前言

公司承制的用于国外某核电站机组的循环泵叶轮,材质为欧标牌号RCC-M M3407 Z6CNDU20-08M,是由21%Cr,8%Ni,2.7%Mo,0.1%N(质量分数)等合金成分组成的低碳双相不锈钢,其为铁素体(α)-奥氏体(γ)双相组织,组织中两相组织约各占一半。其兼有奥氏体不锈钢的优良的韧性和焊接性,及铁素体不锈钢的高强度和耐氯化物应力腐蚀性能。与奥氏体不锈钢相比,其耐应力腐蚀性提高;与铁素体不锈钢相比,其冲击韧性提高,因此被广泛用于核电站循环泵叶轮。

近十几年,公司承制了国内外30多套核电机组循环泵叶轮,叶轮采用静态铸造工艺制造,铸造后按客户技术条件对叶轮进行渗透、射线等无损检测,对于检测出的铸造超标缺陷,将采用焊接补焊的方式进行修复。为了确保焊接修复部位的强度及耐氯化物腐蚀性能,根据双相不锈钢材料特性,其性能主要取决于焊接接头的双相组织。因此在焊接过程中控制焊接接头的双相相比是关键所在。

根据客户采购技术规范要求,叶轮焊接修复前需按照《压水堆核岛机械设备设计及建造》RCC-M S篇标准规范进行补焊工艺评定,以确定叶轮合理的补焊修复工艺。

1 焊接技术要求及准备

所制造的循环泵叶轮是核电机组核3级部件,其结构如图1所示。其铸造缺陷补焊修复应遵循RCC-M M3407 中对叶轮的补焊要求。

图1 叶轮结构示意图

依照RCC-M S焊接篇标准策划焊接工艺评定技术文件,并确定焊评试件形式及所覆盖叶轮补焊厚度。

叶轮补焊工艺方案:采用焊条电弧焊,环境温度在0 ℃以上时不需预热,焊接时控制层间道间温度。

2 焊接工艺评定方案及无损检验

2.1 评定试板及焊接材料的选择

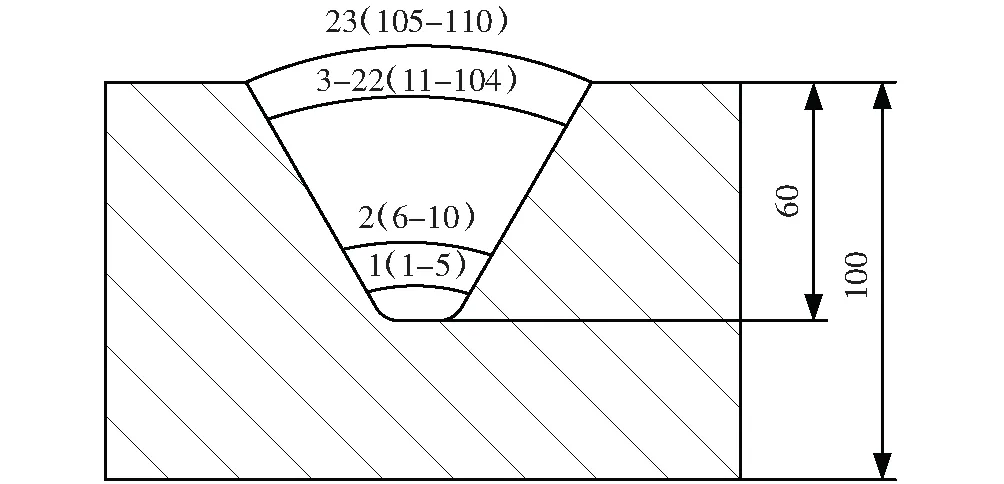

评定所用材料采用与叶轮同材质Z6CNDU20-08M的铸造试板进行补焊,母材热处理状态与叶轮产品热处理状态相同,即固溶热处理+水淬。制备尺寸为1 000 mm×400 mm×100 mm的试板,试板中间加工60 mm深度凹槽,坡口角度30°±5°,凹槽底部宽15 mm,模拟铸件补焊形式,横焊位置,焊接接头形式如图2所示。

图2 接头横断面模拟补焊示意图

对于双相不锈钢的焊接材料通常选用比母材Ni元素含量稍高的合金含量焊材,以保证焊缝金属有足够的奥氏体[1];选用Cr元素含量比母材稍高的合金焊材,以确保焊缝具有优良的耐腐蚀性;焊材化学成分与母材相同,力学性能与母材相近似,满足海水循环泵叶轮使用时耐腐蚀等性能要求,且宜选择低氢型焊条,以减少扩散氢对焊接的影响。根据上述原则,结合生产实际对比分析,选择SFA-5.4 E2594-16低氢型焊条,施焊前经300~350 ℃烘焙1~1.5 h。母材和焊材化学成分见表1。

表1 母材及焊材的化学成分 (质量分数,%)

根据母材和焊材化学成分,可先预测母材和焊材点蚀当量:PRE(N)m=1%Cr+3.3%Mo+16%N=32.01,PRE(N)w=1%Cr+3.3%Mo+16%N=42.12;由此可判定,母材和焊材的点蚀当量均可满足客户的要求(PRE(N)≥30.85)。

2.2 焊前准备

组焊前对评定试板进行渗透检测(PT)、射线检测(RT),以确保焊接工艺评定试验结果不受母材试板质量的影响,而导致焊评数据分析判定不准确。

组焊前用丙酮清洗试板坡口及两侧油污等,当环境温度在0 ℃以下时,需对试件进行预热,预热温度20~60 ℃即可。

2.3 焊接工艺要点

从双相不锈钢的焊接性分析可知,要获得奥氏体组织占优势的双相组织(即A-F型),关键一点是要有适宜的冷却速度和焊接工艺参数。控制焊接工艺参数,焊接热输入和层间温度对双相不锈钢的相平衡起着关键的作用,过低的焊接热输入会使奥氏体的转变量减少,甚至会抑制焊后冷却过程中铁素体的转变,得到少量的奥氏体;过高的焊接热输入冷却速度太慢,使焊缝金属及焊缝热影响区的晶粒粗大以及σ等有害相的析出,造成焊接接头脆化[2]。因此合理的工艺措施是控制焊接热输入为0.5~1.5 kJ/mm,厚板热输入应较大、薄板较小,以达到奥氏体-铁素体组织中奥氏体稍占优势的平衡相,并控制层间温度不超过150 ℃,若层间温度过高,在敏化温度区间停留时间长,则可能生成金属间化合物脆化相,这对韧性和耐腐蚀性都不利。

焊接时,采用多层多道焊,低熔合比,后续焊道对前层焊道有热处理作用,前道焊缝中γ组织进一步析出占优势的两相组织,因此热影响区(HAZ)组织的γ相也会增多,从而使整个焊接接头组织性能显著改善,盖面层加焊退火焊道,然后打磨去除;避免不加填充金属的焊接,因为焊缝金属中易产生较高δ铁素体;避免焊缝金属扩散氢含量过高,以免诱发焊接裂纹;因引弧区冷却速度较大,易导致引弧区铁素体含量过高,不可在母材或焊缝外引弧。

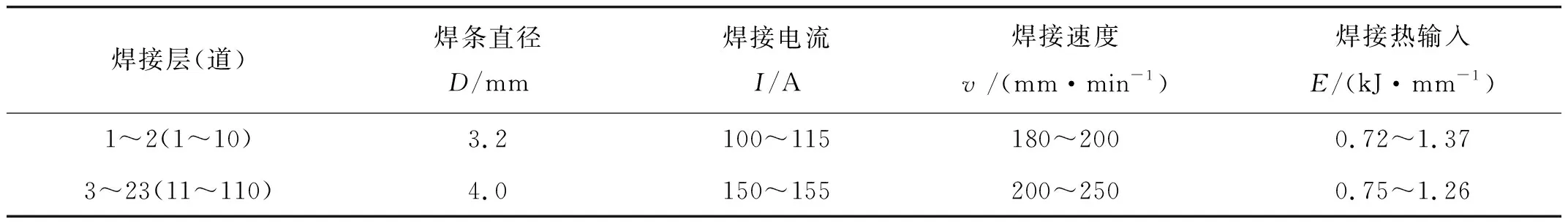

评定试件焊接位置为横焊,焊接时按照预焊接工艺规程p-WPS进行焊接,焊接工艺参数见表2。

表2 焊接工艺参数

2.4 焊后消应力热处理

由于双相不锈钢对300~1 000 ℃的温度很敏感,在300~700 ℃进行消应力热处理会导致σ相析出及产生475 ℃脆化现象,从而引起韧性和耐腐蚀性降低;而在700~1 000 ℃进行消应力热处理会导致金属间化合物的析出,同样会引起韧性和耐腐蚀性的降低[3]。根据RCC-M M3407标准及客户采购技术规范,结合实际产品,双相不锈钢Z6CNDU20-08M在补焊后不需要进行焊后热处理。

2.5 评定试件的无损检验

评定试件的无损检测主要是验证补焊后是否产生超标的焊接缺陷,对于无损检测出的焊接缺陷,进行原因分析,以避免在叶轮产品补焊时产生焊接缺陷。

(1)外观检验:按照RCC-M MC7000的要求,对评定试件焊缝表面进行目视检验和尺寸检验。未发现有咬边、凹坑、表面气孔、裂纹及焊瘤等缺陷,满足MC 7000的验收要求。

(2)渗透检验:按照RCC-M MC4000的规定对焊缝进行渗透检验。焊缝表面未见不良缺陷,探伤结果满足RCC-M MC4000的验收规定。

(3)射线检验:按照RCC-M MC3300的规定对焊缝进行射线探伤,探伤结果均为I级,满足RCC-M MC3300的验收规定。

通过对焊接评定试件的无损检测验证,评定试件的焊接质量满足叶轮产品补焊的质量要求,说明焊接工艺参数控制合理。

3 焊接工艺评定破坏性试验

通过对评定试件进行破坏性取样,对焊接接头进行微观分析、化学成分及铁素体含量测定、力学性能及耐腐蚀试验,验证焊接工艺的合理性,从而验证焊缝是否满足产品要求的耐腐蚀性和力学性能等各项指标。

3.1 评定试件焊接接头组织分析

按照RCC-M SI400规定对评定试件的焊接接头进行宏观取样,并对试样进行腐蚀,焊接接头区域未见未熔合、气孔、夹渣、未焊透、裂纹等缺陷。

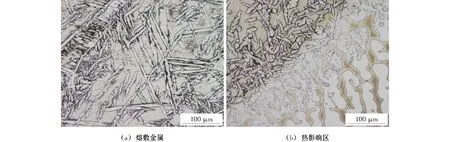

在显微镜下观察焊缝根部、熔敷金属、熔合线、热影响区,结果如图3所示,微观组织为铁素体(α)+奥氏体(γ)双相组织,从微观组织分析,奥氏体组织比例略高于铁素体组织,未见不良化合相和沉淀物析出。

图3 焊缝微观组织形貌

3.2 化学成分及铁素体含量测定

对熔敷金属试样进行化学成分分析,结果见表3。

表3 熔敷金属化学成分 (质量分数,%)

按照ASMT E562法对试样进行铁素体含量测定,结果见表4。

表4 铁素体含量测定结果(质量分数,%)

通过熔敷金属化学成分验证点蚀当量PRE(N)=1%Cr+3.3%Mo+16%N=42.3,满足标准及客户技术条件的要求。

母材、热影响区及焊接接头的铁素体含量为30%~40%,形成奥氏体组织略占优势的双相组织,具有优良的耐腐蚀性。

3.3 力学性能试验

根据ISO 15614-1中7.4.1要求,按照ISO4136进行横向拉伸取样,根据ISO 15614-1中7.4.2要求,按照ISO 5173进行横向弯曲取样,对焊接接头进行横向拉伸试验、横向弯曲试验、冲击试验、硬度检测等力学性能试验,试验结果均符合要求,见表5。

表5 焊缝力学性能试验结果

力学性能试验表明,焊接接头具有较好的拉伸性能、屈服强度及塑形,优良的冲击韧性和硬度,焊接接头力学性能满足要求。

3.4 耐腐蚀试验

为验证焊缝耐腐蚀性能,按照ASTM G48 A法对焊接接头进行耐点蚀及缝隙腐蚀试验,试验温度22 ℃,在6%FeCL3溶液浸蚀剂下24 h,腐蚀重量损失不超过0.5 mg/cm2,评定试验腐蚀量结果为0.04 mg/cm2,满足技术条件要求。

按照RCC-M MC1000 A法对焊接接头进行晶间腐蚀试验,试样在浸蚀剂10%CuSO4·5H2O,10%H2SO4,80%H2O铜粒中腐蚀24 h,然后进行675 ℃敏化处理,保温10 min。经对敏化腐蚀试样和焊态试样进行180°弯曲试验,弯曲后敏化腐蚀试样及焊态试样受拉面均未见裂纹等晶间腐蚀现象,晶间腐蚀满足技术条件要求。

耐腐蚀试验验证了该双相不锈钢焊接后具有优良的耐腐蚀性,在含氯化物的环境中抗应力腐蚀能力较强。

4 叶轮产品焊接修复

叶轮铸造后,经渗透检测、射线检测后,对于发现的铸造超标缺陷,按照上述评定合格的焊接工艺进行了焊补修复。为了减少和防止焊缝和热影响区产生较高的铁素体,以及避免焊接热影响区的晶粒粗大现象,对产品焊接修复时严格执行制定的焊接工艺参数,并执行如下措施。

(1)按照上述评定合格的焊评,制定叶轮详细的补焊工艺制度。

(2)叶轮补焊前,用丙酮清洗待补焊部位及周围母材,确保待焊部位清洁无油污等。

(3)焊接过程中,采用接触式测温仪对焊补部位进行层间道间温度监控,控制层间温度不高于150 ℃。

(4)采用多层多道焊,尽可能减小焊接热输入,引弧熄弧要用砂轮打磨;相邻焊道的引弧和熄弧尽可能错开。

(5)满焊后再施焊一道工艺焊缝,然后再将工艺焊缝打磨去除。

(6)补焊后进行100%渗透检测,若需要,也要进行射线检测。

5 结论

(1)通过合理的焊接工艺评定试验,选择匹配焊接材料及适用焊接方法,确定了Z6CNDU20-08M双相不锈钢循环泵叶轮的铸件缺陷修复焊接工艺。

(2)已使用该焊接工艺进行了多套同材质叶轮的铸件缺陷修复,经渗透、射线等无损检测后,没有发现焊接敏感裂纹、气孔等缺陷,铁素体(α)-奥氏体(γ)双相组织控制合理。焊接接头耐腐蚀性能及力学性能符合RCC-M 标准及客户技术规范要求。经焊补修复的循环泵叶轮产品已交付客户使用多年。