电弧喷涂锌涂层的酸雨腐蚀性能

2022-02-01王丽雪王佳杰于久灏齐海群

王丽雪, 王佳杰, 于久灏, 齐海群

(黑龙江工程学院, 黑龙江 哈尔滨 150050)

0 前言

严川伟等人[3]研究指出SO2对锌有较强的破坏作用,在相对湿度90%、SO2浓度9×10-6的控制气氛条件下,涂层腐蚀10 h 后开始呈现凹凸不平,并逐渐萌生局部腐蚀,最终形成了碱式水合硫酸盐腐蚀产物。刘雨薇等人[4-5]研究表明,在模拟酸雨环境中锌表面会形成由Zn(OH)2,ZnSO4,Zn4SO4(OH)6·3H2O和Zn5(OH)8Cl2·H2O组成的锈层,对锌起到保护作用,但其保护作用会随着时间延长出现先增强后减弱现象。除纯锌涂层外,主浮沉等人[6]、魏云鹤等人[7]、彭立涛[8]还对Al-Zn 合金涂层的性能进行了研究,结果表明Al-Zn合金涂层兼具纯锌与纯铝涂层的优点,其耐腐蚀性能比传统热镀锌涂层提高 3 倍以上。此外,众多学者[9-12]也对锌及其合金涂层的制备工艺进行了相关研究,常用的涂层制备工艺有粉末静电喷涂法、火焰喷涂法、电弧喷涂法等。其中电弧喷涂是将金属或合金丝制成熔化电极,由电动机驱动,在喷枪口相交产生短路而引发电弧、熔化,借助压缩空气雾化成颗粒,并高速喷向经过预处理的工件表面而形成涂层的工艺,具有高效、节能、设备造价低、易维护及涂层结合强度高等优点。

由于锌在大气环境中易于腐蚀,故很多时候被当作牺牲保护涂层而涂覆于基材表面[13]。但有研究指出,在酸性和碱性条件下,锌的腐蚀行为、腐蚀产物及其稳定性会有所不同[14],故有必要对锌在不同酸碱度溶液中的腐蚀性能进行研究,尤其是由于人类活动而导致的酸雨环境下,锌涂层的腐蚀行为对于像高速公路护栏这样的设备意义重大。文中采用电弧喷涂技术在Q235碳素结构钢表面喷涂锌涂层,模拟酸雨腐蚀环境,重点对溶液pH值发生变化时锌涂层的腐蚀行为及腐蚀机理进行研究,为锌涂层在酸性环境中的应用提供一定的支撑。

1 试验方法

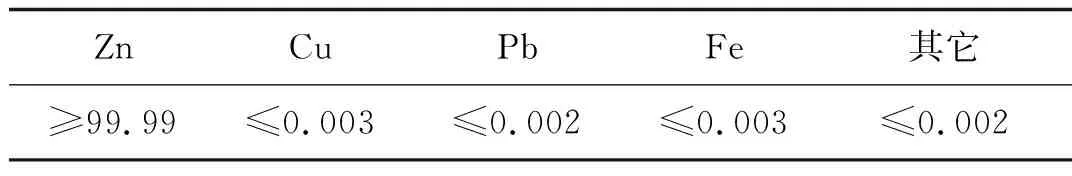

试验选用Q235普通碳素结构钢作为基体材料,线切割成10 mm×10 mm×10 mm的试样。选用直径为φ3.0 mm、纯度为99.99%的锌丝作为喷涂丝材,其化学成分见表1。

表1 喷涂丝化学成分(质量分数,%)

为增加Q235钢材表面粗糙度,采用ASCI型直压式喷砂机对钢材表面进行喷砂处理。采用XDP-5型电弧喷涂设备进行涂层喷涂,喷涂工艺参数为:电压28 V、电流180 A、喷涂距离150 mm、气压0.5 MPa,气体流量为1.6 m3/min。涂层制备严格遵循国家标准GB/T 9793—2012《热喷涂金属和其他无机覆盖层锌、铝及其合金》。

涂层硬度使用HVS-5型维氏硬度计,载荷为2.942 N。涂层孔隙率采用金相显微镜分析方法,先利用金相显微镜采集显微组织照片,再结合图像分析软件Image-Pro Plus 6.0计算其孔隙率。利用JEOL JSM6510A扫描电子显微镜(SEM)的二次电子信号观察涂层表面形貌,并利用SEM的背散射电子信号观察涂层截面形貌。利用X射线衍射仪(XRD)测试涂层氧化前后的相组成,试验条件为:Cu靶Kα射线,采用石墨单色器滤波,工作电压 30 kV,电流 20 mA,速度 4°/min,2θ为10°~90°。涂层的腐蚀速率为

(1)

2 试验结果及分析

2.1 涂层的原始显微形貌

图1为未经腐蚀的涂层表面原始显微形貌。由图可见,锌涂层在钢材表面均匀分布,沉积粒子在电弧力作用下能够充分熔融铺展,彼此结合,使涂层呈现较好的致密度,但涂层中也可以观察到不同孔径的孔隙存在,经孔隙率测定,其平均孔隙率约为7.10%。

图1 涂层表面显微形貌

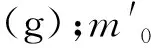

图2为未经腐蚀的涂层截面显微形貌。由图可见,涂层呈现层状铺展结构,层与层之间结合较致密,涂层与基体表面结合紧密,且能够有效填入基体表面空隙,从而进一步增加涂层与基体间的界面结合强度。

图2 涂层截面显微形貌

2.2 涂层的酸雨腐蚀行为

2.2.1涂层腐蚀后的显微形貌

图3为涂层原始表面形貌及经不同pH值酸雨腐蚀液浸泡后的显微形貌。未经腐蚀的涂层如图3a所示,其表面粗糙,凹凸不平,中间分布着大小和形状不规则的孔洞。这种涂层表面形貌形成主要是由于[15]在喷涂过程中锌丝材被喷枪加热、软化、熔融、雾化后,在电弧力作用下撞击基体表面,发生扁平变形,并横向流动、铺展,进而快速冷却形成叠状铺层,并不断反复堆积而成。粒子在变形和自由铺展过程中,由于不能够完全紧密重叠而留下不规则孔洞。

图3 原始及不同pH值溶液腐蚀后涂层的表面形貌

涂层在pH值不同的酸雨模拟液中浸泡480 h后,其表面形成形貌和数量不同的腐蚀产物。当溶液pH值为7时,表面腐蚀产物较少,可见大部分涂层的原始表面裸露出来,如图3b所示。随着溶液pH值降低,涂层表面的腐蚀产物不断增多,厚度增加,由小块状逐渐转变为羽针状和岛状的连续结构。当溶液pH值为2.8时,腐蚀产物岛状明显,且已完全覆盖了涂层的原始表面,如图3g所示。

2.2.2涂层的腐蚀产物

图4为不同pH值酸雨溶液腐蚀后涂层的XRD。可以看出,经腐蚀后,试样表面出现了Zn(OH)2,ZnSO4和Zn4SO4(OH)6·3H2O腐蚀产物。在腐蚀过程中,由于锌涂层的电位较低,充当腐蚀过程中的阳极[16],发生如下反应,即

Zn-2e-→Zn2+

(2)

在阴极发生吸氧反应,即

O2+4e-+2H2O→4OH-

(3)

阳极Zn2+和阴极的OH-发生反应,生成Zn(OH)2,其反应式为

Zn2++2OH-→Zn(OH)2

(4)

(5)

(6)

图4 不同pH值溶液腐蚀后涂层的XRD图

2.2.3涂层的硬度变化

将不同pH值酸雨溶液腐蚀后的试样表面清理干净,用硬毛刷刷去表面的腐蚀产物,并用砂纸轻轻打磨锌涂层,使之微微露出钢材表面。测试各试样的显微硬度,其硬度变化如图5所示。pH值为7.0溶液腐蚀后涂层的硬度与原始涂层硬度十分接近,但随着溶液pH值降低,涂层硬度逐步下降。pH值为2.8~5之间时,硬度降低较快,说明在此范围内,涂层腐蚀较严重,对涂层的破坏较明显。在溶液pH值为2.8时,涂层的硬度降低到21.1 HV,降低幅度接近12%。

图5 不同pH值溶液腐蚀后涂层的显微硬度变化

2.3 涂层腐蚀动力学特征

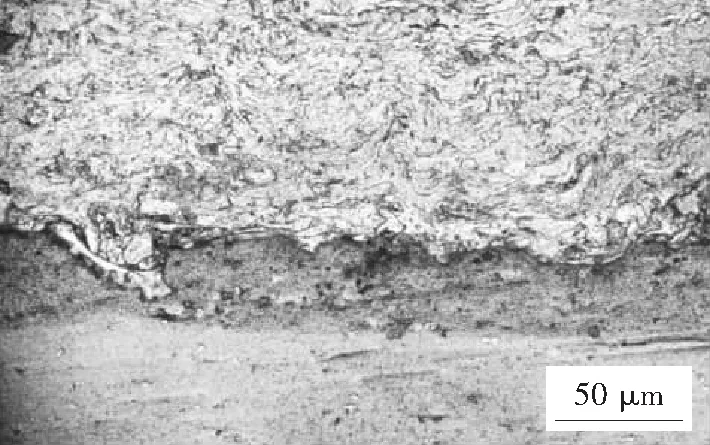

称量喷涂锌涂层后的各试样重量作为腐蚀前重量,之后将热喷涂锌涂层的试样依次放入pH值分别为2.8,3.5,4.2,4.9,5.6和7.0的模拟酸雨腐蚀液中连续浸泡480 h。期间严格监测溶液pH值并使其保持恒定,并每隔48 h取出试样称取其重量,记录试样的失重情况。待腐蚀试验结束后取出各试样,清除其表面腐蚀产物,清洗干燥后称取其重量作为腐蚀后重量,利用式(1)计算各试样的腐蚀速率。不同pH值酸雨腐蚀液中试样的失重情况如图6所示,各试样的腐蚀速率见表2。

图6 不同pH值溶液腐蚀后试样的失重情况

由腐蚀数据可见,在腐蚀前期各试样的失重比较缓慢,但腐蚀达到100 h后开始出现加速腐蚀,直到约400 h,失重又开始减慢。且溶液pH值越小,试样进入快速失重期所需时间越短,失重量越大。各试样的腐蚀速率受溶液pH值影响也较明显,在pH值为7.0的腐蚀溶液中试样的腐蚀速率最小,仅为0.21×10-4g /(m2·h)。但当溶液的pH值降低至2.8时,试样的腐蚀速率为5.42×10-4g /(m2·h),约为最小腐蚀速率的26倍。由于锌表面氧化膜的存在对其具有一定的保护作用,因此在腐蚀时间较短,pH值较大的溶液中,其腐蚀较慢。但随着腐蚀时间增加和溶液酸性增强,表面氧化膜逐渐被破坏后,即进入快速腐蚀阶段,表面腐蚀产物不断增多。当腐蚀产物覆满试样表面后,又重新对试样起到保护作用,因此试样的腐蚀又呈现减慢趋势。

表2 不同pH值酸雨腐蚀液中试样腐蚀速率

3 结论

(1)Q235钢表面电弧喷涂锌涂层呈均匀层状,孔隙分布较均匀,涂层与基体界面结合良好。

(2)电弧喷涂锌涂层经模拟酸雨溶液腐蚀后表面形成小块状、羽针状和岛状腐蚀产物,且溶液pH值越低,腐蚀产物越多。其腐蚀产物主要为Zn(OH)2,ZnSO4和Zn4SO4(OH)6·3H2O。

(3)经模拟酸雨溶液腐蚀后的试样表面硬度降低,在溶液pH值为2.8时,试样表面硬度最低,相对于未腐蚀试样,其硬度降低约12%。

(4)试验条件下,当腐蚀达100 h,试样开始进入加速腐蚀阶段,且随模拟酸雨溶液pH值降低,试样失重及腐蚀速率均升高,当腐蚀液pH值为2.8时,试样失重最多,腐蚀最快。