9%Cr马氏体耐热钢C9MVW和5Co1焊条的研制

2022-02-01肖晖马风辉

肖晖,马风辉

(奥钢联伯乐焊接(中国)有限公司 ,江苏 苏州 215126)

0 前言

9%Cr马氏体钢具有较好的高温耐磨性能及抗高温蠕变性能,是超超临界火电机组的优选材料。火力发电汽轮机、锅炉及管道等关键部位的9%Cr钢的连接焊及表面堆焊均需要使用9%Cr耐热钢焊材,其中由于焊接位置的特殊性,电焊条的使用量较大,为满足与不同成分母材的匹配,进行了C9MVW焊条和5Co1焊条两类焊条的研发(C9MVW为BOHLER FOX C C9MVW焊条缩写,5Co1为Thermanit CE MTS 5Co1焊条缩写,下文同),两种焊条是在9%Cr基础上分别添加W元素及Co元素,以提升产品的高温耐磨性能,同时添加了少量Mo,Nb和V元素,以增加熔敷金属的热强性、提升抗高温蠕变性能。上述两种焊条在650 ℃以下都具有良好的抗高温蠕变性能,高温持久强度都经过专业机构检测合格,并已经在国内相关项目中正式投入使用。

1 焊条各项指标设计

1.1 焊条药皮组分设计

C9MVW焊条和5Co1焊条均为碱性超低氢焊条,扩散氢为H4 (H≤4 mL /100 g)。焊条具有优良的全位置焊接性能,较低的冷裂纹敏感性,良好的抗高温蠕变性能、以及适用电流范围广等特性。

(1)焊条的工艺性及药皮组分设计。以碳酸盐和氟化物为碱性药皮的主体,并适当调整两者的搭配比例:碳酸盐用来造渣、造气、稳弧;氟化物可稀渣并起到去氢作用,同时药皮中需严格控制含有结晶水的物质的加入量。常见的造气剂是碳酸盐和有机物,碳酸盐析出的气体为CO2,有机物产生的气体为CO和H2;常见的造渣剂为碳酸盐、硅铝酸盐类、钛酸盐及氟化物等,不同的配比组合以调整达到合适的熔渣熔点(熔化温度区间)、表面张力和熔渣粘度,从而满足全位置焊接时易脱渣、焊缝成形美观及使用电流范围大等工艺性的要求[1]。

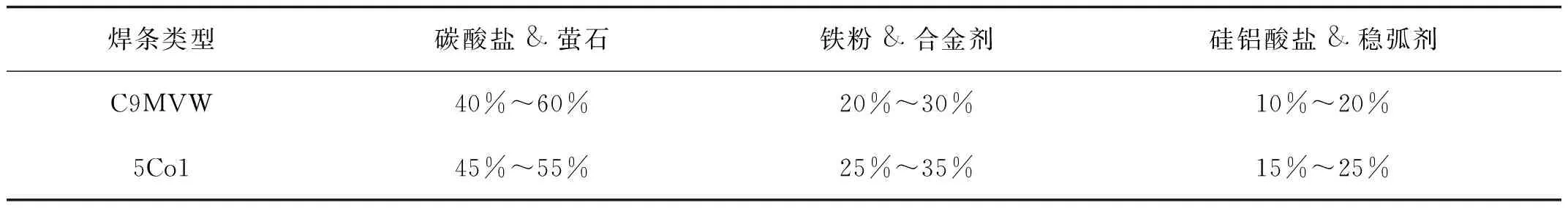

(2)为提高焊条的热强性、使其具有优良的抗高温蠕变性能,加入Mo,Nb,V和B等合金元素;为提高焊条的高温耐磨性能,加入一定量的W和Co等金属元素[2]。 具体药皮组分设计见表1。

表1 焊条药皮组分设计(质量分数,%)

1.2 焊条熔敷金属化学成分设计

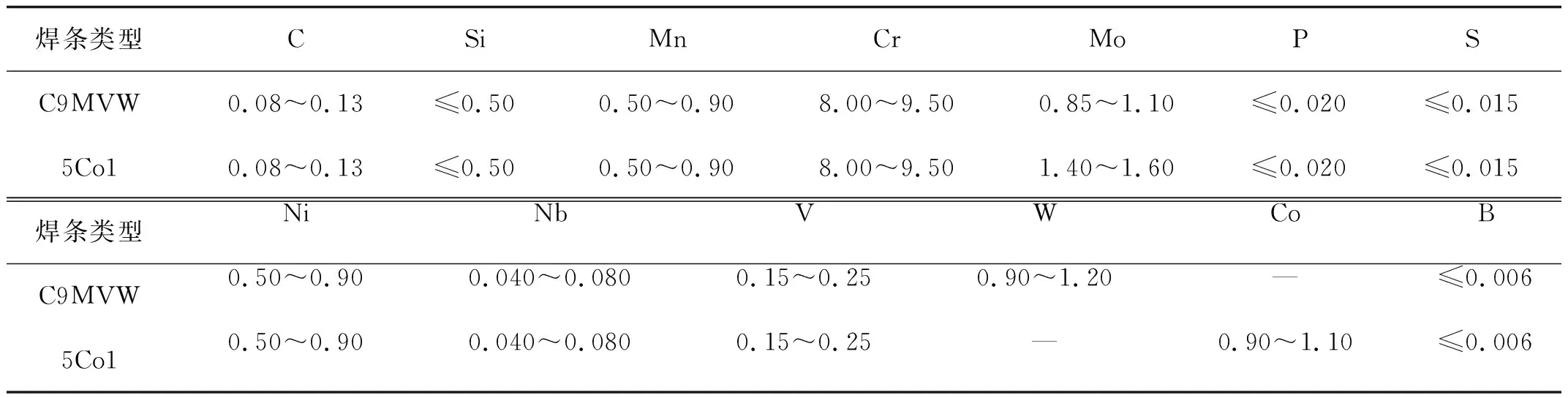

C9MVW焊条和5Co1焊条需具有抗高温氧化性和热强性,加入Si和Cr等元素,使钢在高温下与氧接触时,表面能生成致密的高熔点氧化膜,保护钢不受高温气体的继续腐蚀;加入Mo,Nb和V元素能提高钢的高温强度;加入W元素或Co元素,提升高温耐磨性及淬透性[3]。

研究发现在9%Cr钢中加入极微量硼(B)元素可有效提高抗高温蠕变性能,含硼钢焊缝内(经焊后热处理)C ,Cr和B原子在M23C6颗粒中有相似的分布,大部分B原子溶解在M23C6颗粒中,使M23C6颗粒稳定化,在高温下可阻止M23C6颗粒数量的减少,从而使高温蠕变性能提高[4]。

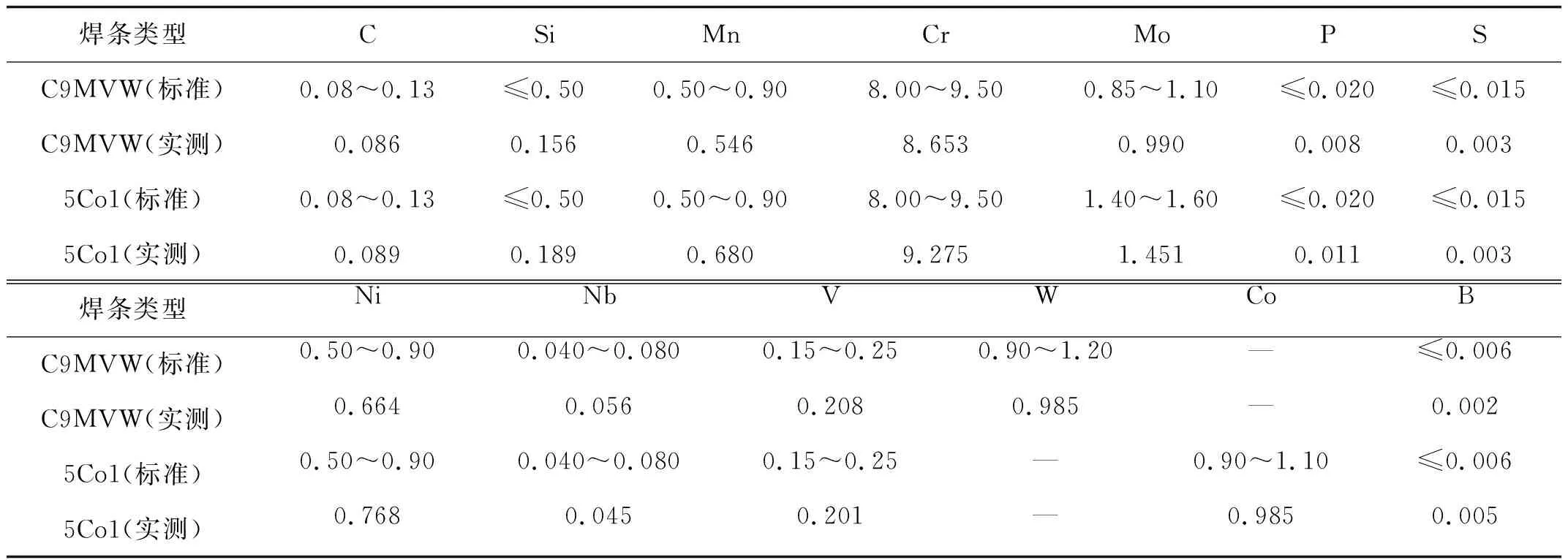

对于 C9MVW焊条,化学成分指标设计首先综合参考美国标准AWS A5.5: E9015-G和欧洲标准EN ISO 3580-B: E Z 9C2WMV B 4 2 H5的所有要求; 对于5Co1焊条首先综合参考美标AWS A5.5: E9015-G和欧标EN ISO 3580-B: E Z 9CMVW-Co B 4 2 H5的所有要求,然后根据行业中主要客户的实际采购规范的不同要求,最终确定化学成分主要元素指标要求,见表2。

表2 熔敷金属化学成分设计(质量分数,%)

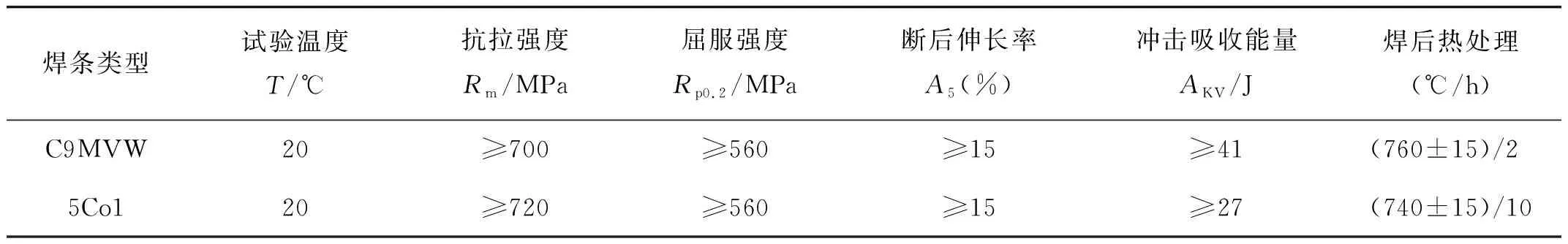

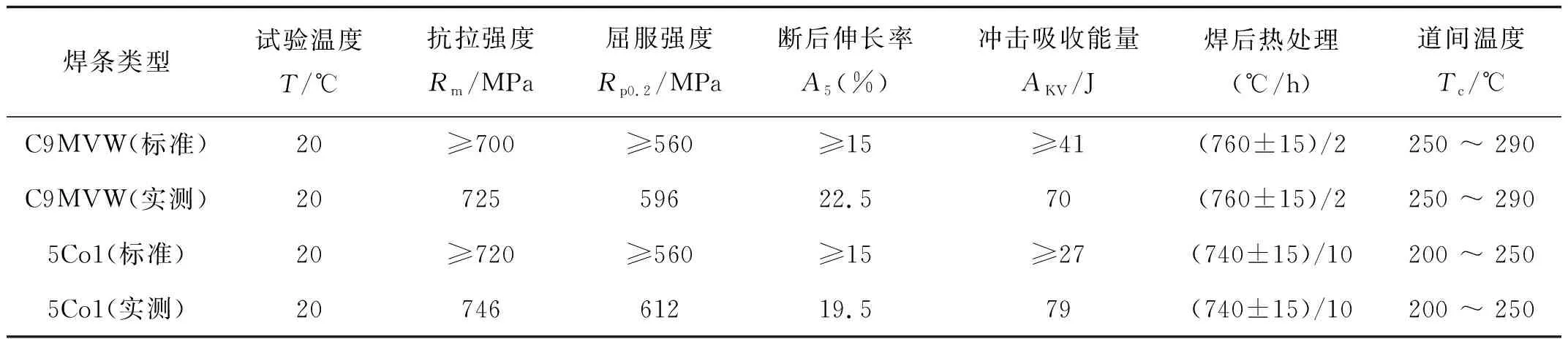

1.3 焊条熔敷金属力学性能设计

9%Cr钢除了具有良好的抗高温蠕变性能,还需要有较好的韧性以满足抗脆性断裂的要求。经过焊后热处理,显微组织由马氏体转变为保留马氏体位向的回火索氏体,回火索氏体基体上有细小颗粒状碳化物,可使屈服强度和硬度降低,使冲击吸收能量增大,冲击韧性增强。根据以上标准及主要客户的实际采购规范要求,确定力学性能指标要求见表3。

表3 熔敷金属力学性能设计

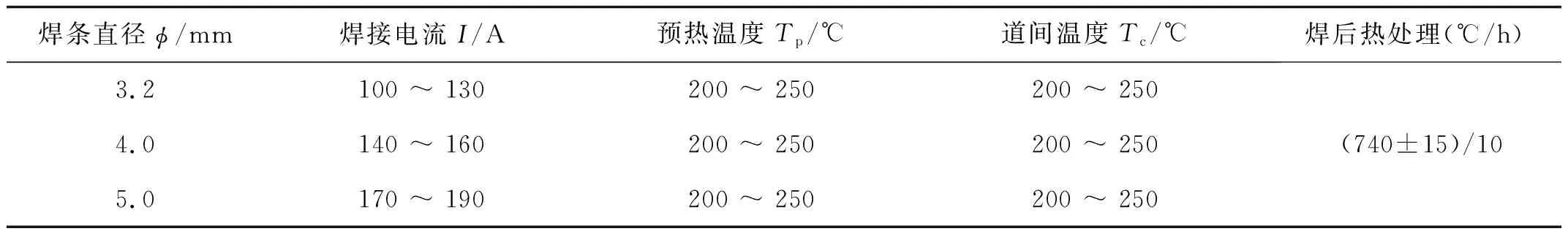

2 焊接工艺参数与焊后热处理工艺设计

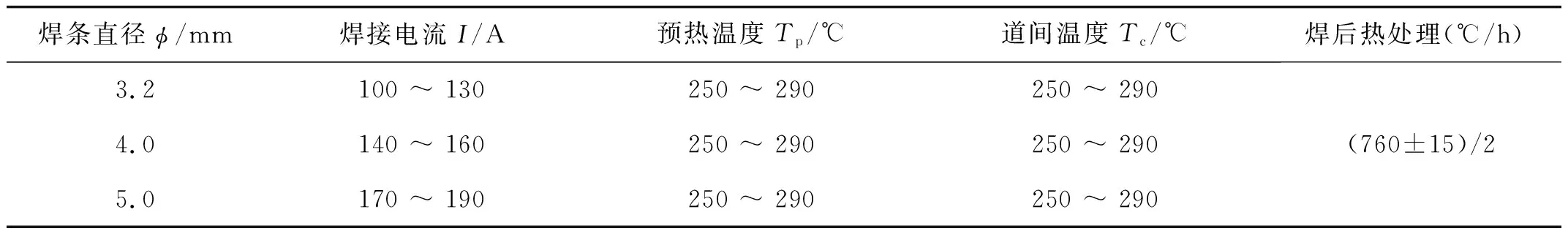

9%Cr钢焊缝金属由于含有高的Cr,Mo和V等元素,在焊缝金属CCT连续冷却组织转变图上将转变曲线向右推移,因此正常的焊缝金属为马氏体组织。9%Cr钢具有高的淬硬倾向,焊接预热温度和层间温度通常在200 ℃以上,焊接完毕后需及时焊后热处理以防止产生冷裂纹[5]。

为了避免焊缝及热影响区出现硬化及冷裂纹、焊后热处理过程中产生再热裂纹,焊接前需对焊件进行预热,且在尽量保持不间断的焊接过程时,需要保证焊件温度不低于预热温度,焊后需缓冷并进行高温回火处理。综上所述,不同规格焊条焊接工艺参数与焊后热处理设计见表4及表5。

表4 C9MVW焊接工艺参数与焊后热处理设工艺计

表5 5Co1焊接工艺参数与焊后热处理工艺设计

3 焊接试验实测数据

根据上述焊条药皮组分与熔敷金属成分的设计,进行了配方调试,在满足化学成分和力学性能的基础上,尽量优化全位置焊接工艺性能。最终定型配方生产了C9MVW焊条和5Co1焊条。

研发的C9MVW电焊条和5Co1焊条适用于全位置焊接,焊接时焊缝铁水流动性好、成形美观、易脱渣、飞溅少, 以直径φ4.0 mm焊条的平焊位置为例,脱渣前和脱渣后的焊缝成形宏观形貌如图1和图2所示。

图1 C9MVW焊条脱渣前后焊缝宏观形貌

图2 5Co1焊条脱渣前后焊缝宏观形貌

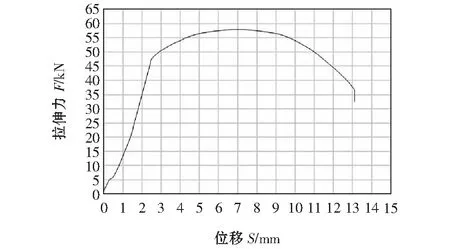

按照相关规范要求对直径φ4.0 mm焊条进行了化学成分测定和力学性能试验,焊后热处理分别为(760±15)℃/2 h及(740±15)℃/10 h,经射线(RT)Ⅱ级检查,焊缝合格。熔敷金属化学成分实测数据见表6,熔敷金属力学性能实测数据见表7,力学数据原始曲线如图3和图4所示。

表6 熔敷金属化学成分实测数据(质量分数,%)

表7 熔敷金属拉伸试验实测数据

图3 C9MVW拉伸试验原始数据曲线

图4 5Co1 拉伸试验原始数据曲线

4 焊条高温持久强度的测定及机理

随着温度的升高,金属性能发生变化,同时高温下随着加载时间的延长金属性能也会发生变化。高温下金属材料的力学性能须同时考虑温度和时间两个因素,研究温度、应力-应变与时间的关系,根据性能随温度和时间而变的规律合理使用材料。

蠕变是金属在长时间的恒温、恒载荷作用下缓慢的发生塑性变形的现象;由于蠕变最后导致的金属断裂称为蠕变断裂。

金属蠕变变形主要通过位错滑移或攀移、原子扩散及晶界滑动等机理进行,且随温度和应力变化而不同;即高温环境为金属材料提供了额外的热激活能,使得位错、空位等缺陷更活跃;在长期应力作用下缺陷移动具有一定方向性,变形不断产生,最终发生蠕变;当缺陷累计到一定程度,在晶粒交汇处或者晶界上第二相质点等薄弱位置附近萌生裂纹并逐渐扩展,最终出现蠕变断裂。

应力和温度在金属材料的退化中有着重要的作用。蠕变是研究物体在高温情况下产生的形变,蠕变形变和应力载荷、温度、时间有关,在低温情况下几乎可以忽略。

火电机组在实际运行期间,高温部件可能受到稳定的应力控制作用或应力-应变混合控制下的蠕变-疲劳载荷作用。混合控制中,应力保持的 时间依赖损伤比应变保持更具有破坏性,因此研究应力控制下蠕变-疲劳对高温部件性能以及寿命预测具有重要意义[6]。

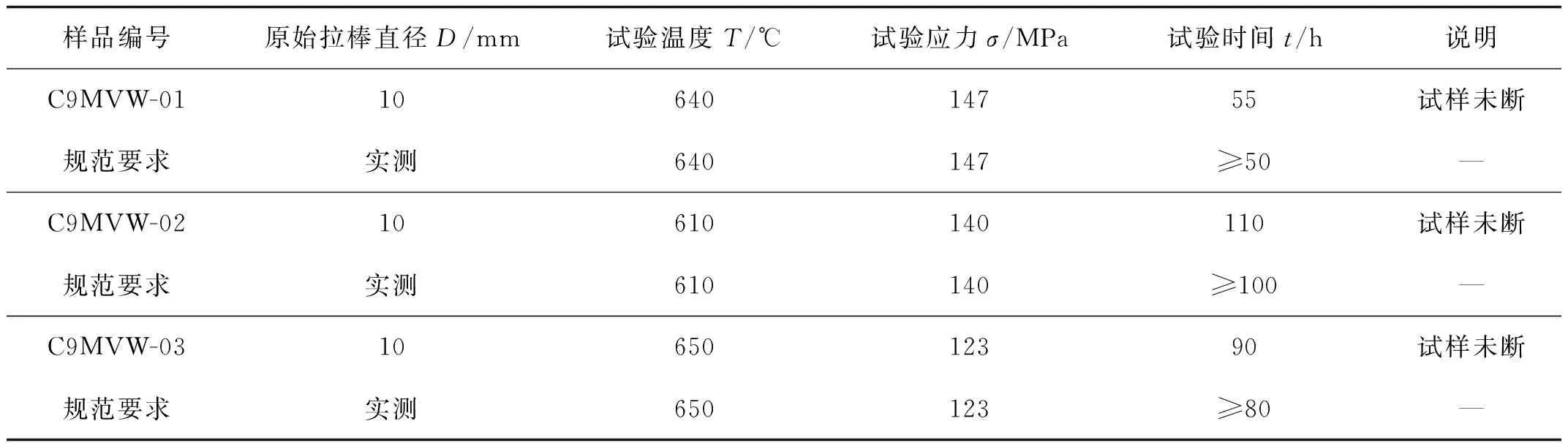

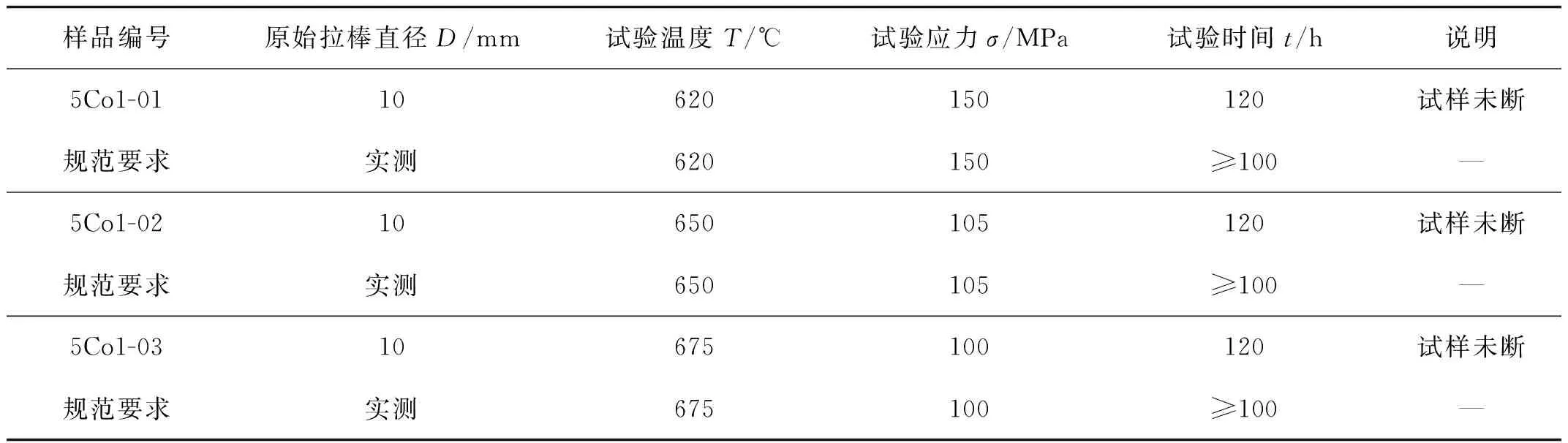

两种焊条分别在第三方检测机构进行了高温持久强度检测,结果见表8和表9。

表8 C9MVW焊条高温持久强度实测结果

表9 5Co1焊条高温持久强度实测结果

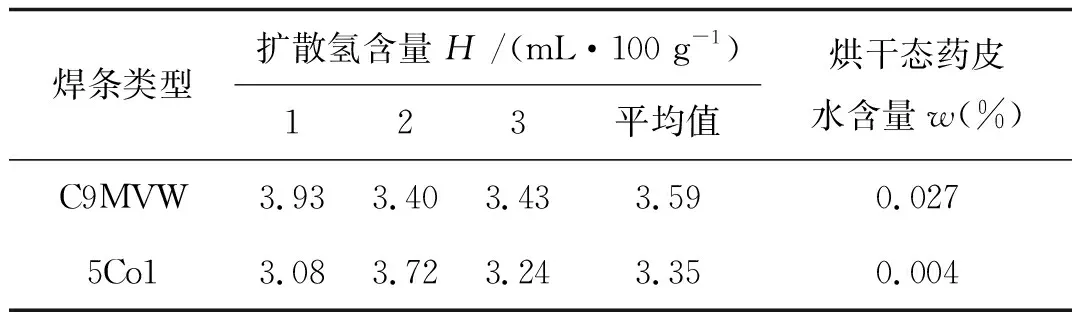

5 焊条扩散氢控制机理及测定

焊缝中的氢是产生气孔的主要因素之一,而电弧气氛中的氢是无法完全避免的,只能尽量减少。氢的主要来源是药皮中的有机物、药粉中的结晶水、药皮吸潮后所含的水分、工件表面铁锈中的结晶水和油污以及由于钢冶炼带来的残余氢。

C9MVW焊条和5Co1焊条都是以碳酸盐和萤石为基的碱性药皮焊条,通过药皮配方的设计、控制原料中结晶水含量以及合理设计焊条的烘干工艺等措施来控制焊缝中的扩散氢。

根据国家标准GB/T 3965—2012 《熔敷金属中扩散氢含量测定方法》,φ4.0 mm焊条经350 ℃/2 h烘干后,采用热导法测定焊条熔敷金属中扩散氢含量见表10,均在低氢规定范围内(H≤4 mL/100 g)。

表10 扩散氢含量实测结果

6 金相分析

由于两种焊条有类似的化学成分和相似的焊接应用过程,熔敷金属的显微组织在焊态和热处理态均基本相同,下面仅以5Co1焊条为例进行显微组织金相组织分析。

图5为5Co1焊条分别在焊态和热处理状态下的显微组织,9%Cr马氏体耐热钢焊条熔敷金属焊态时的基体组织为原始板条状马氏体组织,在原奥氏体晶粒内部和边界形核长大,组织具有很大的不均匀性。经过(740±15)℃/10 h的高温热处理后,会析出大量的颗粒状或者球状的渗碳体,组织转变为保留马氏体位向的回火索氏体。马氏体有很高的强度和硬度,但塑性较差,无法承受冲击载荷。经高温回火后,马氏体转变为回火索氏体,回火索氏体基体上有细小颗粒状碳化物,这种组织又称为调质组织,晶粒较细且分布相对均匀,具有良好的强度和韧性的配合,细颗粒碳化物越是细小,则其硬度和强度稍高,韧性则稍差些;反之,硬度和强度较低,而韧性则会高些[7-8]。

图5 5Co1焊条在焊态和热处理态下的显微组织

7 结论

(1)开发的C9MVW和5Co1焊条适用于9%Cr钢母材的焊接,全位置焊接性优良。

(2)化学成分、力学性能均满足开发指标设计要求;高温持久强度满足设计要求;扩散氢含量较低,满足设计要求。