激光熔覆自润滑复合涂层研究现状

2022-02-01姚月魏业成韩佩鑫郑喜栋贺龙王永东

姚月, 魏业成, 韩佩鑫, 郑喜栋, 贺龙, 王永东

(黑龙江科技大学, 哈尔滨 150022)

0 前言

随着国内制造业在航天技术、军工业、医疗、轨道等领域的快速发展,传统的金属及合金具有强度高的同时塑性较差,而综合性能并不能满足高端技术领域的需求,制备优良的金属基复合涂层已成为社会所关注的热点[1]。在工业生产中因为磨损而产生的失效会造成大量的经济损失,所以工件在运行时的润滑和耐磨是主要研究方向。在一些极端的条件下,例如高温、高压、真空、重载等,普通的润滑油或者润滑脂的适用性会急剧降低,为了解决此类问题,固体自润滑复合涂层得到了极大的发展,不采用润滑油脂也能发挥出减摩耐磨的作用,因此研究复合涂层减摩耐磨的影响有较大的实际意义。

1 常见表面改性技术的研究现状

1.1 喷涂技术

等离子电弧作为等离子喷涂的热源,使材料加热至熔化或半熔化,高速喷向已经预处理好的工件表面,进而形成涂层,此方法优点是操作简单,变形小,但却存在基体的结合强度低,难以承受冲击的缺点。

Ranjan等人[2]采用等离子喷涂在钛合金上制备出石墨烯增强TiN 涂层。结果显示,石墨烯的加入可以提高材料的硬度、弹性模量以及断裂韧度;Kumari等人[3]采用等离子喷涂在钛合金的表面成功制备了HA+50 TiO2和HA+10 ZrO2的涂层,再对涂层进行热处理,研究其微观组织和性能的变化。

1.2 微弧氧化技术

微弧氧化(MAO)技术是采用专用的电源施加电压,在工件表面与电解质溶液之间形成弧光,激活金属的阳极发生反应,在材料表面形成优质陶瓷膜,进而提高工件表面的强度,此技术工艺成熟,应用广泛,缺点是在实际应用时能耗量较大,成本高,针对复杂的工件很难形成均匀的陶瓷膜,导致脆性大。

Dou[4]利用两步微弧氧化将含有Si-CaP的涂层沉积在Mg-Zn-Ca合金上,研究表明随着两步电压的增加,微孔的数量趋于减少,表面变得更加致密,而涂层的厚度不断增加。此外使用Si-CaP涂层大大提高了镁合金的耐蚀性,在400 V下制备的具有Si-CaP涂层的镁合金具有最佳的耐蚀性。Li等人[5]在钛合金不同电解液情况下,探究微弧氧化涂层的长大机理和性能之间的关系。结果发现,电解液对其涂层的长大机理和摩擦磨损性能有一定的影响。

1.3 电镀技术

电镀是利用电解原理在工件表面镀一薄层其它金属或合金的技术,防止金属表面发生氧化,提高耐磨性、导电性等,使金属表面变得更加美观,但是如果处理不当会加快腐蚀和产生氢脆、降低性能、污染环境。

Zhang 等人[6]采用阴极等离子体电解沉积(CPED)方法制备Al2O3涂层通常具有多孔结构,通过在电解液中添加丙三醇制备碳掺杂氧化铝(C-Al2O3)涂层,获得了孔隙率降低、抗高温氧化性能更好的涂层。崔反东等人[7]在AZ91D镁合金表面电镀Al-Zn镀层,结果发现,铝为中间层时具有良好的组织和性能。当电流密度为3.5 A/dm2、时间为1 min时的镀层具有较好的结合力和耐蚀性能,具有较好的应用价值。

1.4 化学镀技术

化学镀是借助合适比例还原剂的作用,在催化条件下发生的氧化-还原反应的过程。在无外加电源的条件下,还原金属离子,使金属沉积在工件表面的一种镀膜技术,此镀层均匀、孔隙少、致密、硬度大、设备简便,且所镀工件的形状不受限制,虽然用途广泛,但是可镀金属受限,镀液价格昂贵,稳定性差。

Gao等人[8]利用化学镀技术研究温度和电流密度对镀层含磷量、镀层厚度以及耐蚀性的影响。结果发现,40~60 ℃的化学镀液成功制备出均匀且非晶态的中等磷含量(6%~8%,质量分数)的合金镀层,并且镀层里的镍磷含量会随电解温度的急剧升高逐渐增加,随电流密度的迅速增加而减小。

1.5 离子注入技术

离子注入技术是将离子在几十到几百千伏的电压下加速,使其获得较高速度后射入真空靶室中的材料表面的一种离子束技术。离子注入具有以下基本特点:在真空系统中离子具有高纯度掺杂且元素多样,掺杂的离子均匀性好,加入的离子浓度和深度可控,具有可控性好的优点,此技术是一个方兴未艾的新兴产业,为了扩大其应用范围需要提高和改进其硬件设施的处理能力和效率。Akira 等人[9]采用离子注入技术将铁纳米粒子(FeNPs)引入到碳前驱体聚合物中,通过引入的FeNPs催化石墨化形成石墨纳米结构,结果表明,铁纳米粒子的粒径可以通过铁离子注量进行控制。

1.6 气相沉积技术

气相沉积技术包括物理气相沉积(PVD)和化学气相沉积(CVD)。利用气相在工件表面制备单层或多层薄膜,使工件获得优异的性能,PVD的结合力弱,杂质很难去除,薄膜不耐磨且有方向性,CVD的沉积率比较低,而且操作复杂,参数多,镀膜形成困难。张立正[10]采用电子束PVD法在Ti-35Nb-10Zr表面成功制备硅取代羟基磷灰石(Si-HA)涂层,利用了动电位极化法探讨了涂层的生物降解特性。

1.7 激光表面处理技术

激光表面处理技术是采用激光束在工件表面熔覆特殊性能的材料,进而改变材料表面的性能。张祥林等人[11]在45钢表面利用YAG激光器和CO2激光器成功制备了Ni45-CaF2-WS的涂层。结果发现,CO2激光器比YAG激光器更适合该类涂层。 Zhang等人[12]利用激光熔覆制备了Ni/h-BN涂层,其中h-BN化学镀镍处理。研究发现,这种复合涂层的相均匀分布在涂层的基体中,并且涂层具有高的硬度和耐磨性能力。

激光熔覆技术和其它表面改性的技术相比,具有以下诸多特点[13-15]。①熔覆层的稀释率低,并且与基体形成良好的冶金结合;②激光束能量集中,作用时间很短;③组织致密,缺陷少;④熔覆层尺寸以及位置可控;⑤无污染和辐射、噪声小,劳动条件得到较大改善;⑥粉末的选择几乎不受限制。

2 激光熔覆复合涂层研究现状

2.1 激光熔覆技术原理

激光熔覆技术利用移动的高能激光束作为热源,在惰性气体保护下使同步送粉或预置涂覆在基体上的粉末迅速熔化,加快凝固速率,从而形成具有冶金结合的涂层,通过调整激光熔覆的工艺参数进而制备出稀释率较低的涂层,从而使基体具有硬度高,强度好、优异的耐磨耐蚀性等特点。按照熔覆材料的供给方式可分预置粉末和同步送粉两种方法(图1)。前者是通过高能量激光束使得金属表面的合金粉末熔化形成表面涂层,后者则是利用同轴送粉喷嘴的激光束通道和合金粉末通道同时同步行进完成。利用激光熔覆可以使普通的金属转化成高性能的复合涂层,进而提高金属的表面性能,并且不会影响其金属材料原本的性质,延长零部件的使用寿命和扩大其应用范围[16-18]。激光熔覆技术具有加工速度快、加工精度高、热变形小等特点,主要原因是激光加工的切缝较小、切割面较为光滑平整、能量集中且热影响区小[19-21],节约贵重稀有金属材料,经济效益很高。随着激光熔覆技术的不断发展,激光器性能的不断提高,已经向智能化和自动化趋势发展,现已广泛的应用在汽车制造、航空、轨道等领域[22-23]。

图1 激光熔覆工艺示意图

2.2 激光熔覆材料

激光熔覆是材料、物理、化学等方面相结合的技术,被广泛的应用于碳钢、合金钢、铸铁等。熔覆层的形成质量受很多因素影响,对于熔覆层来说,最大的影响因素是熔覆材料。

熔覆材料有粉末状、膏状、丝状或棒状等, 但一般粉末状最常见。粉末状可分为自熔性合金和复合粉末,自熔性合金粉末用途最广泛[24]。自熔性合金粉末中因为含有Si元素和B元素,能自我脱氧和造渣。

镍基、铁基、钴基、碳化物复合和陶瓷材料广泛应用在激光熔覆材料。镍基自熔性合金具有良好的韧性、耐磨性等,可以得到组织纯净、性能良好的涂层,且性价比高,应用最为广泛,适用于耐热腐烛和局部磨损的零件[25];铁基自熔合金具有耐磨性能好、价格较低的优点,但是相比于镍基和钴基自熔性差,易产生气孔和裂纹,适用于局部容易变形的零件。钴基自熔合金具有良好的耐热耐蚀性、润湿性、耐磨性等[26],但是由于熔点比碳化物低,所以最先发生熔化,凝固时也最先与其它元素相结合,形成新的物相,适用于要求抗疲劳以及耐磨耐腐烛的零件。碳化物复合材料和陶瓷材料多以复合相的形式添加到镍基、铁基、钴基中,充当增强相[27]。

为获得具有较高硬度和耐磨性的复合涂层,在激光熔覆过程中向自熔性合金粉末中添加第二相的硬质颗粒。根据实际需要进行选择,第二相可以是较软的MoS2、石墨烯以及较硬的陶瓷颗粒等,同时对第二相颗粒进行包覆处理,可以提高第二相与原自熔性合金粉末之间的相容性。

2.3 激光熔覆第二相增强复合涂层研究现状

为了提高涂层的硬度和耐磨性,通常在熔覆材料中加入硬质相,使涂层中产生第二相的硬质颗粒。激光熔覆金属基碳化钛是一种经济效益较高的改性技术,使廉价低性能的基体表面制备出高性能的复合涂层,降低成本,减少材料浪费,节约贵金属材料,更体现出经济适用性,同时它也是近年来表面技术的研究热点。碳化物常用来作为复合涂层增强相,根据增强相的添加和生成方式可以分为直接添加和原位合成法[28-30]。

2.3.1直接添加法

直接添加法是在合金粉末中直接加入合适的硬质相并搅拌,搅拌过程中颗粒不会发生热分解,而是以硬质颗粒的形式呈弥散分布达到强化的作用。这种方法操作简单便捷,并且成本低。常用的硬质颗粒有TiC,NbC,WC和氮化物等,其中TiC具有熔点和硬度(3 200 HV)高、稳定性好、细化晶粒的特点,被广泛的研究和应用。

Majumdar等人[31]采用直接添加法加入10%和20%(质量分数)的TiC增强Ti45Al5Nb0.5Si,研究发现,涂层的硬度随TiC含量的增加而增加,形成了无缺陷的细小组织和Ti3AlC2,Ti2AlC等复杂碳化物。He等人[32]采用激光熔覆技术在TiAl合金表面制备了TiC/TiAl复合涂层,结果表明微米级的TiC生长发达,枝晶生长方向紊乱,熔覆质量较差。纳米级的TiC涂层均匀分布,规则生长。当 TiC含量达到20%时,熔覆层组织致密均匀、微观结构生长良好,而直接向涂层中加入TiC颗粒会形成脆性组织,引起微裂纹。

2.3.2原位合成法

原位合成法是在激光熔覆高温条件下,原料粉末中加入的合成物元素反应形成新的硬质相颗粒。原位合成硬质相的增强体具有污染小、晶粒细小而均匀、缺陷少,且保持了良好的相容性,两者结合良好的特点[33-34]。

Zhang等人[35]采用激光熔覆制备了石墨烯/ Ti6Al4V复合涂层,结果表明,在石墨烯和钛之间原位生成了碳化钛,其在涂层中均匀分布,涂层与基体之间形成了良好的冶金结合。在快速冷却过程中,涂层底部形成了α′针状马氏体,TiC和Gr的自润滑作用提高了涂层的耐磨性。 He等人[36]利用Ti-石墨和Co基合金粉末,采用反应等离子喷涂方法制备TiC原位增强Co基复合涂层(Co-TiC),结果表明,Co-TiC涂层由TiC,α-Co,Fe3Ni3B,Ni31Si12和TiO2相组成,Ti与C直接反应生成TiC相,随着Ti-石墨粉末添加量的增加,原位合成了更多的TiC,原位生成的TiC增强了复合涂层的耐磨性,并且提高了其硬度。

2.4 激光熔覆自润滑涂层研究现状

随着科技的高速发展,工业材料磨损产生的危害日趋严重,每年因磨损造成的经济损失达到上万亿[37]。对于航空航天、机械加工和交通运输等工业领域中的一些关键零部件,减摩耐磨是保障这些设备稳定和安全运行的可靠依据。由于传统的润滑油和润滑脂已经无法满足现阶段工业领域的使用需求,迫切需要一种新型润滑剂,因而固体润滑技术应运而生。固体润滑剂在无润滑的基体和其它材料摩擦时可以形成一层润滑膜,起到降低摩擦系数的作用。自润滑材料有金属基、陶瓷基和高分子基,其中金属基复合材料应用最为广泛,因为它的硬度比金属高、耐磨性好,使材料具有良好的表面性能,并且克服熔覆层脱落的问题[38]。

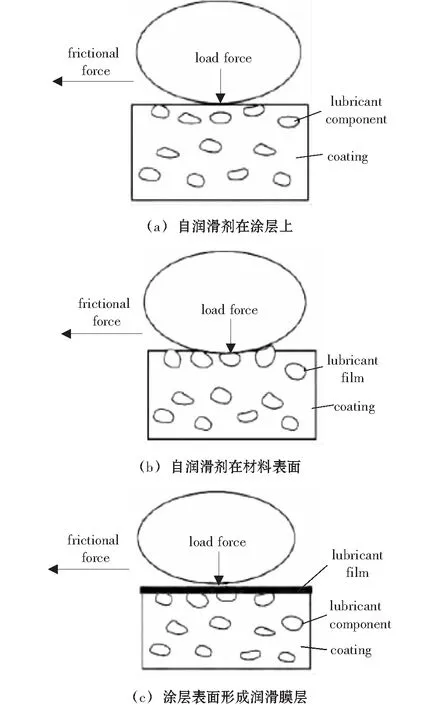

在熔覆时添加一定量固体润滑剂改善了金属基的性能,制备出具有自润滑作用的涂层,自润滑涂层在工作时的原理如图2所示,从原理图可以看出,自润滑剂均匀分布在涂层上(图2a),涂层工作过程中,基体内部的固体润滑剂由于受到应力或温度的影响发生向外迁移的现象,使润滑剂露在材料表面(图2b),由于润滑组元抗剪强度较低,可以在摩擦力和正压力反复作用下,在涂层表面形成润滑膜层(图2c),固体自润滑膜具有降低材料摩擦系数,减少磨损的作用[39]。

图2 自润滑涂层润滑机理[39]

固体润滑剂的分类如表1所示。有机类和无机类是固体润滑剂的两大类,其中有机类包括聚酰亚胺、聚四氟乙烯PTFE等。无机类包括层状的二硫化钼和石墨烯、软金属、氟化钙、氟化镧、氧化物等。固体润滑剂最常用的有MoS2,CaF2和h-BN等,一般要求摩擦系数小,具有层状结构,较宽温度区间等特点。例如石墨为六方晶系的层状晶体,同层的C原子间以共价键相连,相邻层之间是以范德华力相连,范德华力易破坏,使石墨拥有了一定的润滑性能,同时具有高熔点、耐热性好的特点,能在摩擦副间产生牢固的润滑膜,起到减摩和耐磨的作用。石墨烯的结构是二维蜂窝状,特点是低密度、超高强度与刚度、高导热率和稳定性等,所以常作为复合材料的理想增强相[40]。常庆明等人[41]在氢气下还原氧化石墨烯,利用放电等离子烧结技术制备4组不同石墨烯添加量的复合涂层,并且对微观组织和性能进行分析,研究发现,石墨烯均匀分布在基体中能显著提高基体的性能。二硫化钼具有与石墨相像的六方晶体结构和层片状结构,分子各层间的作用力较弱,层与层之间的相对滑动可以在很小的剪切力产生,因此具有良好的自润滑性能。

表1 常见的固体润滑剂类型

章小峰等人[42]在45钢表面激光熔覆自润滑复合涂层,不同体系含量的涂层宏观形貌如图3所示。图3a为Ni45 (质量分数,%) 的涂层,其表面呈金属光泽, 涂层致密;而图3b ~图3f分别为不同质量分数Ni-CaF2-WS2在相同工艺条件下的涂层表面宏观形貌。图4为Ni45-CaF2-WS2体系粉末激光熔覆层显微硬度,从图4可知涂层硬度由涂层向基体逐渐降低, 涂层顶端硬度最高, 基体的硬度最低。

图3 Ni45-CaF2-WS2体系熔覆涂层表面宏观形貌[42]

图4 Ni45-CaF2-WS2体系激光熔覆层显微硬度[42]

Yan等人[43]测试了CaF2在400 ℃自润滑涂层摩擦系数(图5),涂层摩擦系数随着滑动距离的增加,呈现出先急剧增大后缓慢减小的趋势,这是由于CaF2具有防止粘附的作用和较好的稳定性,可以限制其它有害新相的形成。

Xu等人[44]将石墨烯添加到Ni/h-BN复合材料中,研究发现,添加1%(质量分数)石墨烯的涂层摩擦系数降低31%~56%,磨损率降低了5~15倍,这是由于石墨烯在材料表面形成了润滑膜,提高表面的承载能力,在磨损过程中起到了润滑作用。

图5 400 ℃时自润滑涂层干滑动磨损下的摩擦系数[43]

3 激光熔覆自润滑涂层存在问题和应对措施

近年来,传统的油、脂润滑在这些零部件特殊的工况应用条件下早已达到了使用极限,具有减摩耐磨性能的自润滑复合涂层成为研究热点,激光熔覆技术作为自润滑涂层制备方法具有独特的优势。

熔覆材料一直是阻碍自润滑涂层发展的一个主要因素,目前适用于激光熔覆的固体润滑剂主要有氟化钙、氮化硼、二硫化钼等,但它们发生分解、上浮以及下沉,并且与基体的兼容性较差[45],所以制备的涂层性能未能达到预期效果。其次由于热喷涂与激光熔覆原理并不相同,自润滑复合涂层采用传统的热喷涂材料会对涂层产生一定的影响[46],所以要解决这些问题必须从选择或开发适合激光熔覆的材料出发,如开发新型的基体材料或固体润滑剂,可以根据工件的工作温度、环境等方面选择出合适并且可靠的专用熔覆材料。微观组织与熔池冷却速度有关,而冷却速度与激光功率、光斑直径、离焦量、扫描速度等有关,所以工艺参数对材料的微观组织有一定的影响[47]。

大部分的固体润滑材料与基体之间有较大的热物理参数问题,在熔池内部会产生较大的温度梯度和较强的热应力,因此熔覆层熔化和凝固过程以及润滑相与基体发生的固态相变都会产生组织应力,涂层的薄弱区处于拉应力状态时极易产生微裂纹。裂纹的防止措施:①涂层与基材的热物理参数和力学性能要尽量相近;②选择合适的激光功率、光斑直径、离焦量、扫描速度和铺粉厚度等[48]。

激光熔覆时的熔池中心温度极高,很多固体润滑剂在高温下会发生分解和氧化作用,部分润滑相在涂层分布不均匀或与母材之间的润湿性差,影响涂层的润滑效果[49-50]。通过选择合理的工艺参数、对润滑材料进行包覆处理以及原位合成润滑相是解决此类问题的主要途径。激光熔覆过程的温度场、残余应力场及流场数值模拟是准确把握和控制激光熔覆工艺的主要因素[51]。

4 结束语

随着激光熔覆技术的发展,技术的进步满足了材料高效率和经济性的使用要求。此技术在产业应用非常广泛,所以在表面改性领域具有重大意义。采用表面改性处理的技术在基体表面生成固体自润滑涂层,降低摩擦系数,减少摩擦损耗的效果。截至目前,自润滑复合涂层的理论和应用已突破瓶颈。但是国外对于不同润滑剂体系、基体相、强化相及涂层的材料等多种体系材料的研究工作都较为分散,相关研究主要集中在常用的材料(如CaF2,MoS2和h-BN),而且对于不同润滑剂在激光熔覆时发生氧化、分解、上浮或下沉的现象没有进行系统的研究。

未来在激光熔覆自润滑涂层方面的研究针对以下问题展开探索,如固体润滑中应用的新方法和开发出激光熔覆的自润滑涂层材料体系,系统的研究激光熔覆自润滑涂层中所存在的问题,并提出解决措施。今后的发展趋势是利用激光熔覆技术使工件涂层达到所需要的性能,减少由于整个设备更换所造成的大量经济损失,使材料局部达到减摩耐磨的效果。