内齿圈渗氮层的脆性及耐磨性分析

2022-01-27杜朋

杜 朋

(太重煤机有限公司, 山西 太原 030032)

引言

内齿圈为机械传动结构中的关键零部件,为保证机械传动部件甚至整个系统的平稳性和安全性,对内齿圈的表面硬度、耐磨性、疲劳强度以及抗腐蚀能力提出了更要的要求。为此,内齿圈在加工时,通常采用对表面进行强化的方式,以减少内齿圈表面的磨损、氧化以及腐蚀等问题。对材料进行氮化处理时,会在内齿圈表面形成强化层,该方式在实际操作过程中具有降温缓慢、变形小以及成本低的优势[1]。本文重点对内齿圈表面增强渗氮层的脆性和耐磨性进行研究。

1 研究基础

1.1 渗氮方式

所谓氮化处理指的是将氮元素渗透进入内齿圈内部,并在内齿圈表面形成富氮硬化层,此工艺属于化学热处理工艺。具体工艺如下:通过将氨加热至500~600 ℃后,渗透的氮被分解出来,分解出来的氮在内齿圈表面形成铁氮合金,最终达到提升内齿圈机械性能、物理性能以及化学性能的目的。一般可将氮化处理分为三个阶段,分别为:氨分解出所需的氮;内齿圈表面吸收氮原子;内齿圈表面的氮达到饱和状态后,氮继续向内齿圈内部扩散,从而增加渗氮层的厚度。

常见的氮渗透方式包括离子渗氮(活性屏离子渗氮、等离子源渗氮)、表面激光淬火后渗氮、催化渗氮以及气体渗氮(常规气体渗氮、循环两段快速气体渗氮、表面处理后快速气体渗氮)等[2]。本文将采用气体渗氮的方式对内齿圈表面进行强化处理。

1.2 试验准备

为解决内齿圈在气体渗氮过程中的变形,在渗氮操作前需对内齿圈进行调质处理。此外,还需对内齿圈进行机械加工处理,包括磨削、切割以及打磨等工序。本文采用气体渗氮方式对内齿圈表面进行强化处理,对应的气体渗氮设备主要包括试验电阻炉和温度控制柜,关键参数如表1 所示。

表1 气体渗氮关键设备参数

气体渗氮设备对应的工艺包括有升温、保温以及冷却三个阶段。其中,升温阶段将反应炉内的温度升至500 ℃,在操作期间,向炉内充入足够的氮气以保证将其中的空气全部排尽,当炉内压力升至300 mmH2O 且温度达标时,将其中的氮气更换为氨气;第二阶段为保温阶段,在该阶段需对氨气的供气量进行调节,以保证温度和分解率处于静态平衡状态,此期间还需保证炉内压力的稳定;第三阶段为冷却阶段,设备停电降温,同时继续注入氮气,以保证炉内压力稳定,并避免内齿圈与空气接触发生氧化,当炉内温度降至200 ℃以下时,停止注入氮气[3]。

2 性能测试方法

2.1 内齿圈渗氮层力学性能测试

渗氮层力学性能的测试包括对其表面硬度和脆性的测试,均采用型号为HV1-10A 的低负荷维氏硬度计进行测量。

1)表面硬度测试方法:向被测试件加载9.8 N 的载荷,施加载荷时间为5 s,并停留15 s 后卸载,分别测三个值,取平均值为渗氮层的表面硬度值。

2)脆性测试方法:向被测试件加载98.07 N 的载荷,施加载荷时间为5 s,并停留10 s 后卸载;通过放大镜对测试点位置的压痕边角碎裂程度进行分析,并根据GB/T 11354—2005 对脆性等级进行划分。脆性等级可分为5 个级别,对应的压痕边角碎裂程度如表2 所示[4]。

表2 脆性划分参数表

2.2 内齿圈渗氮层耐磨性能测试

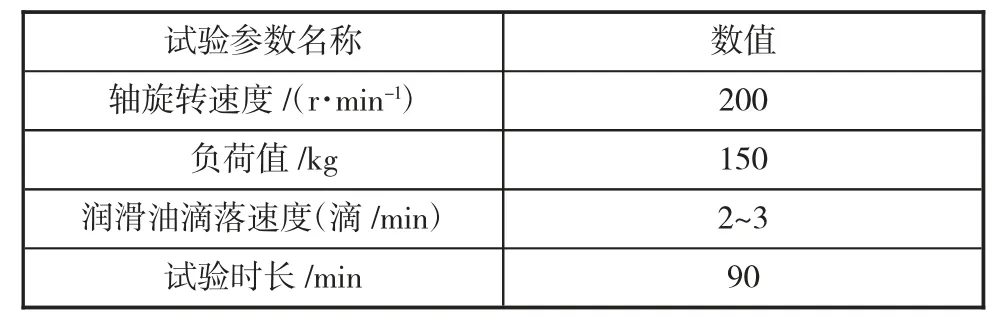

渗氮层耐磨性能的测试采用型号为MM200,对应的耐磨性能试验参数如表3 所示。

表3 齿轮渗氮层磨损试验参数

对内齿圈渗氮层进行磨损试验后,采用切入法对耐磨性能进行评定,通过所拍摄的金相照片对试验后样件的磨痕宽度和磨损体积进行测量。

3 试验结果分析

分别对试验后内齿圈渗氮层的表面硬度、脆性以及磨损性能进行分析。

3.1 内齿圈渗氮层表面硬度与脆性的分析

3.1.1 内齿圈渗氮层表面硬度分析

当氮化温度为520 ℃,氮化时间5 h 时,分别将不同氮势下的齿轮渗氮层的表面硬度进行对比,对比结果如表4 所示。

表4 不同氮势对应内齿圈渗氮层的表面硬度

从表4 可知,当氮势为0.5 时,对应内齿圈渗氮层表面的硬度最大,且与氮势为1 时的表面硬度值处于一个水平。说明,当氮势为0.5 和1 时,在内齿圈表面所形成的渗氮层结构紧密,对应的表面硬度最高。

3.1.2 内齿圈渗氮层脆性分析

当氮化温度为520 ℃,氮势为0.5 时,分别将渗氮时间为3 h 和5 h 下的内齿圈渗氮层的脆性进行对比,对比情况如图1 所示。

从图1 可知,当渗氮时间为3 h 时,内齿圈渗氮层表面出现轻微的褶皱;当渗氮时间为5 h 时,内齿圈渗氮层表面的顶角位置出现几乎可以忽略的裂纹。经对比,渗氮时间分别3 h 和5 h 对应的内齿圈渗氮层的脆性级别变化不大。

图1 不同渗氮时间对应内齿圈渗氮层的脆性

3.2 内齿圈渗氮层耐磨性分析

研究了不同渗氮时间和渗氮温度对内齿圈渗氮层耐磨性能的影响,对应所得的试验结果如图2、图3 所示。

图2 不同渗氮时间对内齿圈渗氮层耐磨性能的影响

图3 不同渗氮温度对内齿圈渗氮层耐磨性能的影响

由图2 可知,在相同渗氮温度、氮势和磨损时间下,渗氮时间为3 h 对应的内齿圈渗氮层的磨痕宽度明显大于渗氮时间为5 h 的情况。由此说明,随着渗氮时间的延长,对应所得渗氮层的耐磨性能越好。

由图3 可知,在相同渗氮时间、氮势和磨损时间下,渗氮温度为520 ℃对应内齿圈渗氮层的磨痕宽度明显大于渗氮温度为540 ℃的情况。由此说明,随着渗氮温度的增加,对应所得渗氮层的耐磨性能越好。

4 结论

内齿圈作为机械传动结构的关键零部件,其耐磨性、抗腐蚀性能以及强度等均是影响机械结构件传动效率的关键因素[5]。通过重点对内齿圈渗氮层脆性和耐磨性进行分析,得出以下结论:

1)当氮势为0.5 和1 时,在内齿圈表面形成的渗氮层结构紧密,对应的表面硬度最高;不同渗氮时间对应的内齿圈渗氮层的脆性级别变化不大。

2)随着渗氮时间的延长,对应所得渗氮层的耐磨性能越好。

3)随着渗氮温度的增加,对应所得渗氮层的耐磨性能越好。