电感耦合等离子体发射光谱法测定钛合金中铝的质量控制图

2022-01-27刘攀张健豪张毅杜米芳张欣耀

刘攀,张健豪,张毅,杜米芳,张欣耀

[中国船舶集团有限公司第七二五研究所(洛阳船舶材料研究所),国家新材料生产应用示范平台(先进海工与高技术船舶材料),河南省船舶及海工装备结构材料技术与应用重点实验室,河南洛阳 471023]

Ti-6Al-4V(TC4)是最早得到实用的钛合金,具有比强度高、耐蚀性好、耐热性高等优点,在航空、航天、船舶、化工、医疗等领域具有重要的应用。化学成分与机械性能测试是材料产品出厂检测、入厂复验的必经环节与材质符合性判定的基本依据。理化实验室必须加强内外部质量控制,持续监控和提升自身的质量控制水平,确保试验结果的准确、可靠、统一。控制图可反映特征值的变化趋势并预警可能发生的过程失控,是监测、评价与控制生产过程质量特性稳定性的重要工具,可推广应用于测量系统与试验过程[1–3]。

铝是Ti-6Al-4V 合金的主要元素,对合金的强度、硬度等力学性能有重要影响。笔者以电感耦合等离子体发射光谱法测定铝量为例[4–6],采用Ti-6Al-4V 钛合金质控样品定期监控分析方法和测量程序,构建了电感耦合等离子体发射光谱法测定钛合金中铝含量的单值、指数加权移动平均值和移动极差控制图,并通过过程分析、精密度检验与正确度(偏倚)检验考察了测量系统与试验过程的质量控制水平,基于Top-down 理念评定了铝含量的测量不确定度。

1 实验部分

1.1 主要仪器与试剂

电感耦合等离子体发射光谱仪:Optima 2100DV 型,美国珀金埃尔默股份有限公司。

硫酸:质量分数为98%,优级纯。

硝酸:质量分数为67%,优级纯。

纯钛:钛质量分数不小于99.99%,西北有色金属研究院。

钛合金标准样品:(1)GSB 04–2404–2008(TC1)、GSB 04–2404–2008(TC4),宝钛集团有限公司;(2)261A(Ti-3Al-2.5V)、269A(Ti-8Al-1Mo-1V)、271A(Ti-5Al-2.5Sn)、297A(Ti-10V–2Fe-3Al),美 国IARM 公 司;(3)GBW(E)0 10068(Ti6242),北京航空材料研究所;(4)BCS–CRM 356(Ti-6Al-4V),英国BAS 公司;(5)GBW 02501(BT3–1),抚顺钢厂。铝质量分数认定值分别为1.82%、6.20%、3.00%、7.79%、5.28%、3.12%、5.95%、6.25%、6.42%。

钛合金质控样品:Ti-6Al-4V 钛合金,来源于能力验证余样,铝质量分数参考值(RQV)为(6.54±0.20)%,k=2。

实验用水为二级水。

1.2 仪器工作条件

射频功率:1 300 W;辅助气流量:0.2 L/min;雾化气流量:0.8 L/min;等离子体气流量:15 L/min;轴向观测;样品流量:1.5 mL/min;光源稳定延迟时间:15 s;分析谱线:Al 394.401 nm。

1.3 实验方法

准确称取0.10 g 试样,加入5 mL 水、5 mL 硫酸,加热至试样溶解完全,冷却,滴加数滴硝酸氧化Ti(Ⅲ)至Ti(Ⅳ),用水冲洗,再次加热至溶液清亮,冷却,定容至100 mL。使用系列钛合金标准样品建立校准曲线,采用电感耦合等离子体发射光谱仪测定铝含量。

2 结果与讨论

2.1 质控数据

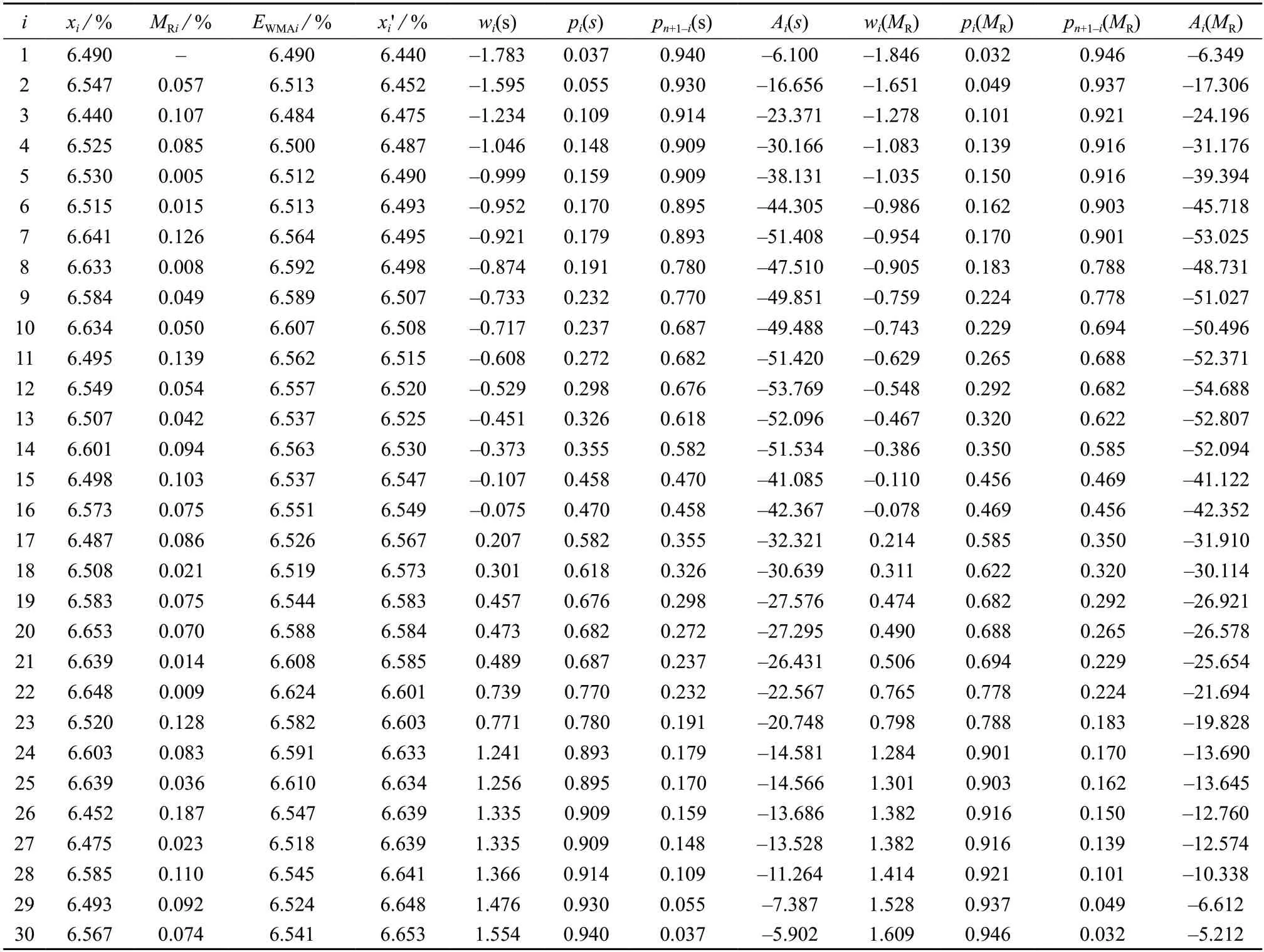

在期间精密度测量条件下,随样处理Ti-6Al-4V钛合金质控样品,并测定其中铝含量,30 次质控数据按时序列于表1。

表1 钛合金质控样品铝质量分数质控数据

2.2 正态性

2.3 控制图

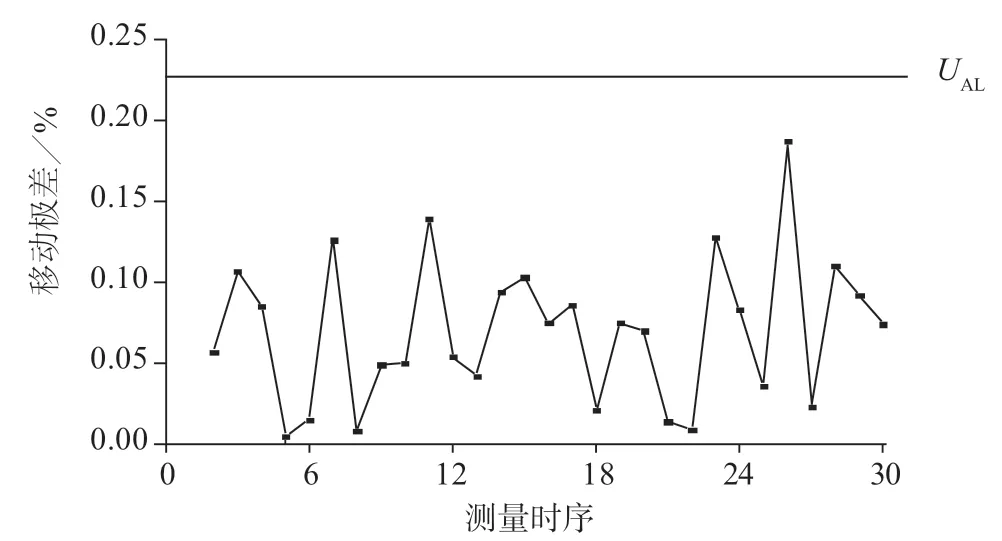

根据表2 建立质控数据的单值和移动极差图,分别见图1 和图2。对历史数据赋予不同的权重,叠加指数加权移动平均值(EWMA)以提高对较小漂移的检出能力。根据式(11)~(15)计算单值的上、下行动限(UAL、LAL),指数加权移动平均值(EWMA)的上、下行动限(UAL,λ、LAL,λ)及移动极差(MR)的行动限(UAL,MR),结果如下:UAL=6.739%、LAL=6.369%、UAL,λ=6.646%、LAL,λ=6.461%、UAL,MR=0.227%,将其叠加于单值和移动极差图。

表2 钛合金样品质控数据正态性检验结果

图1 单值和指数加权移动平均值叠加图

图2 移动极差图

2.4 质控状态

2.4.1 测量过程

控制图将“小概率事件”具体化,可直观表现测量过程的质量控制状态。由图1 和图2 可知,x、EWMA、MR全部在其各自行动限(控制限)内。将平均值与一倍、二倍期间精密度标准差之和(差)分别定义为参考线(URL、LRL)、警戒线(UWL、LWL),URL=6.615%、LRL=6.492%、UWL=6.677%、LWL=6.430%,将其叠加于单值图(图1)以进一步考察测量过程。单值图未出现如下小概率事件(失控趋势):连续7 点递增或递减;连续9 点落在中心线的同一侧;连续5 点落在中心线同一侧的参考线以外;连续3 点中有2 点落在中心线同一侧的警戒线以外。综上,单值和指数加权移动平均值叠加图与移动极差图无失控现象或趋势,质控数据呈随机分布状态,测量过程有效、受控。

2.4.2 精密度

期间精密度条件介于实验室内重复性条件与实验室间再现性条件。依据GB/T 6379.6—2009《测量方法与结果的准确度(正确度与精密度)第6 部分:准确度值的实际应用》[9],参考电感耦合等离子体发射光谱法测定钛合金中铝含量方法标准提供的精密度数据[4,10–12],计算实验室内重复性标准差sr和实验室间再现性标准差sR。其中,YS/T 1262—2018[10]、GB/T 4698.8—2017[11]给出的重复性标准差分别为0.056%、0.067%,HB 7716.13—2002[4]、YS/T 1262—2018[10]、GB/T 4698.8—2017[11]、ASTM E2371—13[12]给出的再现性标准差分别为0.043%、0.084%、0.091%、0.13%。鉴于不同标准的重复性和再现性标准差数值存在冲突,取其实验室内重复性标准差最小值Min(sr)=0.056%与实验室间再现性标准差最大值Max(sR)=0.13%考察系列质控数据期间精密度的合理性。系列质控数据的期间精密度标准差sR'=0.062%,满足Min(sr)<sR'<Max(sR),表明质控数据及测量程序的精密度合理,处于受控状态。

2.4.3 正确度(偏倚)

准确度包括精密度和正确度两方面,利用t检验法[公式(16)~(17)]进行系列质控数据与参考值(RQV)的一致性(偏倚)检验,t统计量为t(s)=1.184;t(MR)=1.226。显著性水平α取0.05(双侧检验),自由度各取n–1 和(n–1)/2,临界值为t0.975(29)=2.045和t0.975(14)=2.145,统计量小于临界值。另外,实验室连续通过2014 年、2016 年、2018 年、2020 年Ti–6Al–4V 钛合金中铝含量分析国际能力验证,Z比分数均不大于1。上述结果表明,质控数据的平均值与参考值不存在统计学偏倚,测量系统处于偏倚受控状态。

2.5 不确定度

测量不确定度是科学表征合理赋予被测量值的分散性的非负参数,通常以测量结果的标准偏差或其指定倍数表示。科学、正确、快速评定测量不确定度有助于评价测定方法的合理性与试验结果的可靠性,也是构建和完善检测和校准实验室质量管理体系的基本要求。行业内存在GUM 法和MCM 等不确定度评定方法[13–16]。伴随实验室质量控制技术的发展,基于Top-down 理念诞生和发展了利用质控数据快速评定测量不确定度的新方法与新应用[17–20]。

上述电感耦合等离子体发射光谱法测定Ti-6Al-4V 钛合金中铝含量的系列质控数据呈正态性、过程随机分布与精密度和偏倚受控状态,测量系统与试验过程处于统计受控状态。基于Topdown 理念的控制图技术,将期间精密度标准差sR'视为标准不确定度,则测量不确定度u=0.062%,扩展不确定度U=ku=0.13%(k=2),测量结果表示为w(Al)=(6.55±0.13)%,k=2。该评定结果与GUM 法评定结果相符[14]。

3 结语

系列质控数据呈正态性、独立性随机分布,建立了单值与移动极差(MR)控制图,通过叠加指数加权移动平均值(EWMA)进一步提高了微小漂移的检出灵敏度,完整、系统地表征了该测量系统的质量运行情况,整个测量系统处于过程、精密度及偏倚统计受控状态。基于Top-down 理念的控制图技术评定测量不确定度。根据控制图给出的统计运行信息,实验室内应用电感耦合等离子体发射光谱法测定Ti-6Al-4V 钛合金中铝的测量系统与试验过程的质量管控有效,可应用于持续监控与核查。上述质量控制图的构建与核查方法为开展测量系统与试验过程的质量控制和过程监督及不确定度评定提供了可复制、可操作的应用示例,可推广应用于常规理化检测。