板内减薄缺陷的超声导波层析成像方法

2022-01-27刘文龙张金奎张应红

刘文龙,杨 龙,张金奎,张应红

(1.桂林电子科技大学 机电工程学院,广西 桂林 541004;2.中国人民解放军第五七一八厂,广西 桂林 541004)

近年来,因板材质量问题引起了一系列安全事故,因此对金属板材安全的要求日益严格[1],无损检测技术已经成为现代结构设备在使用过程中不可缺少的检测手段。超声导波检测技术作为无损检测领域的一个重要分支,使用成本低廉,对人体无害,对金属板材能够进行大范围、长距离检测[2],在板类缺陷检测方面具有较高的应用价值[3]。

目前,在对铝制板材进行检测的过程中,大多利用超声导波检测技术判断缺陷的有无,无法对缺陷进行精确定位及轮廓识别。随着无损检测技术的发展,其检测结果向高精度成像、结果可视化方向发展[4]。

文献[5-7]给出了Lamb波层析成像的理论及实验验证,并将其应用到实际的工程应用中,为有关超声导波检测产品的研制奠定了理论基础。张海燕等[8]对Lamb波层析成像进行了理论分析,对层析成像在实际应用中的问题做了探讨,并用计算机仿真了带有不同缺陷的铝板,重构出缺陷图像。何存富等[9]对铝梁中的分层缺陷进行定量检测,采用有限元仿真与试验的方法进行研究,将检测误差限定在6%左右。黄松岭等[10]利用电磁超声结合射线追踪方法实现了缺陷轮廓的准确重构。

以上方法中,以射线追踪为基础的矩阵反演方法最为成熟,但由于射线追踪算法只用到了信号的旅行时,不能完整地反映出缺陷信息,且重构过程需要大量的迭代运算,速度较慢。超声导波通过缺陷时产生的散射场包含了大量关于缺陷的信息,能够充分表达铝板中存在的缺陷,利用散射场重构缺陷有着更大的优势。为此,以反投影算法为基础,充分利用超声导波与缺陷作用时散射场的速度、走时、信号幅值衰减等信息的变化[11],推导出适合于超声导波层析成像的算法。使用电磁超声换能器阵列获取的散射场信息,通过将检测到的信息进行特殊的数字处理,重构被测物体内部的物理参数,从而检测出被测件中存在的缺陷[12]。采用的成像方法属于射线理论层析成像方法,具有较快的成像速度,适合于工程应用。

1 铝板缺陷重构成像算法

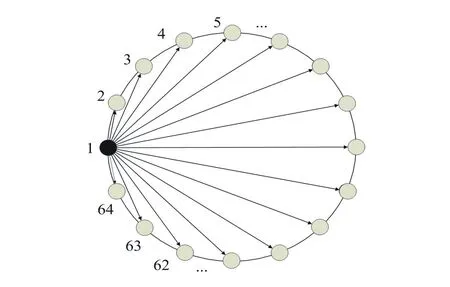

本研究使用的成像算法基于X射线扇形束反投影成像理论中的傅里叶中心切片定理及朗伯-比尔定律推导而来,将兰姆波的传播路径看作直线,在介质内沿直线传播。为了使用相对较少的传感器阵列得到足够的投影数据,采用如图1所示等角扇束几何作为激励-传感阵列模型[13]。由激励源激励出超声导波,其余接收探测器接收数据。通过依次旋转激励源和接收探测器完成对被测件的检测过程,得到足够用于图像重建的投影数据。

图1 扇形束结构投影路径示意图

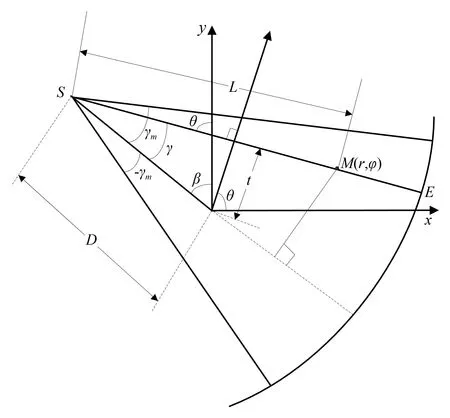

在成像算法中,除直角坐标系(x,y)和极坐标系(r,φ)外,还需引入旋转坐标系(t,s),如图2所示[14]。旋转坐标系(t,s)与直角坐标系(x,y)原点重合,夹角为θ,因此导波在板中的传播路径可以由坐标(t,θ)唯一确定,同时(t,θ)也对应一个路径的投影值,在图2中过(t,φ)的路径(t,θ)满足以下方程:

图2 三坐标系统关系示意图

t=rcos(φ-θ)。

(1)

等角扇束投影中的每条超声导波检测路径可用坐标(γ,β)表示,因此在投影路径上检测到的投影值表示为P(γ,β),相关参数如图3所示,γ为等角扇束投影几何内检测路径与坐标中心线的夹角,β为坐标中心线与直角坐标系y轴之间的夹角。扇形束的一条检测路径可表示为

(2)

其中D为圆形检测区域半径。

在图3中,重建图像中的点M的极坐标为(r,φ),SE为过M的射线,张角为γ,射线SM的长度为L。由于图中射线SE的坐标可以表示为(t,θ)=(Dsinγ,β+γ)所对应的射线投影,因此检测路径SE通过点M的投影值可表示为

图3 等角扇束参数示意图

P(t,θ)=P(Dsinλ,β+λ)。

(3)

采用图1所示的等角扇形束投影方式对铝板进行检测。根据傅里叶中心切片定理及朗伯-比尔定律进行推导,最终得到的缺陷重构成像算法为

h(rcos(β+γ-φ)-Dsinγ)Dcosγdγdβ。

(4)

利用上述成像算法对投影数据进行处理时,需要对信号进行离散化,投影数据在实际平移、旋转过程中以角增量步进。若在360°下共采集M个投影数据,则扇面的旋转步距为Δβ=2π/M,第i次投影的角度为βi=iΔβ。将成像算法用离散的数学式表达为

Pβi(nΔγ)Dcos(nΔγ)|nΔγ=γ。

(5)

2 铝板缺陷检测的有限元仿真

为了验证超声导波层析成像方法的有效性,用ABAQUS有限元分析软件建立三维仿真模型[15],对模型中的缺陷进行重建,验证缺陷重构成像算法的可靠性。

2.1 仿真模型及参数

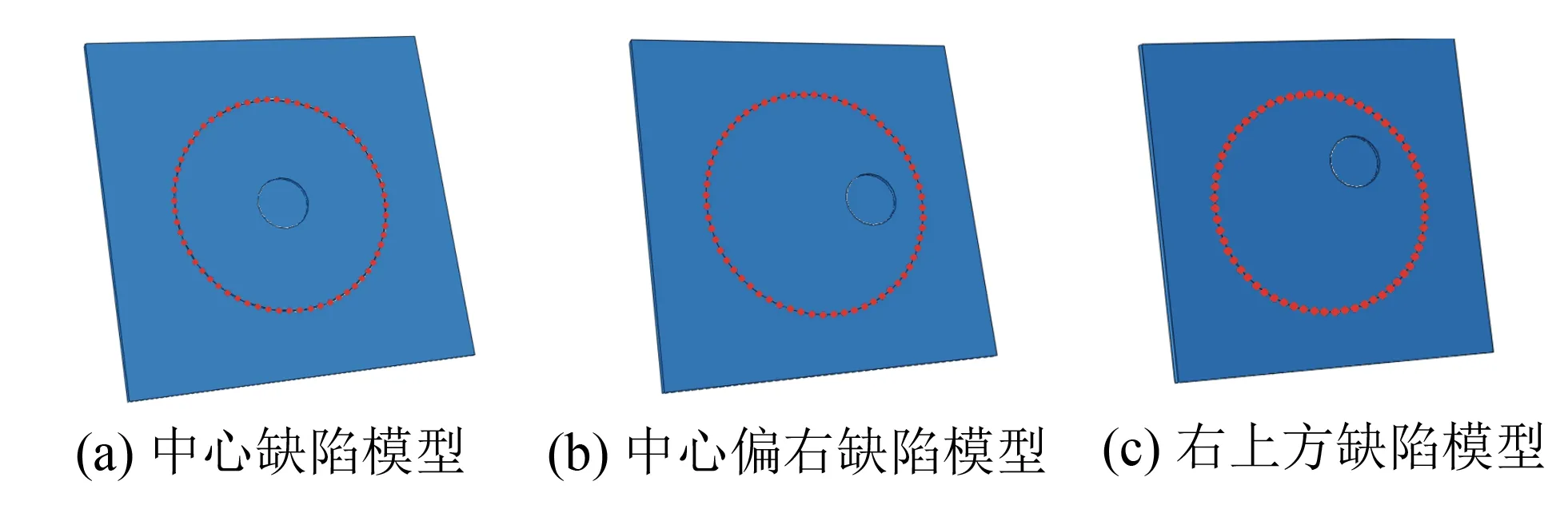

铝板模型如图4所示,模型尺寸为225 mm×225 mm×3 mm,以模型的几何中心为圆心,以直径100 mm划分出一块圆形检测区域,在检测区域的边界等角度划分64个检测点作为激励-传感阵列。在圆形检测区域内设置3个不同位置的圆形缺陷,如表1所示。激励信号采用汉宁窗调制的正弦5峰波信号。

图4 三维有限元模型及换能器布置示意图

表1 仿真模型缺陷信息

2.2 仿真实验结果

对铝板模型进行网格划分后,经计算得到Lamb波在板中传播的应力、位移等数据。利用软件中的历程输出,得到Lamb波在经过检测区域后的信号。

依次将检测点与激励点的位置互换,64个激励传感器可产生64×63个波形信号。选取2条传感器路径信号进行分析,观察缺陷对超声导波信号的影响。2条路径分别为A2S12、A2S19,其中A表示激励传感器,S表示接收传感器。图5为激励-传感路径(A2S12)与(A2S19)采集到的信号。

图5 激励-传感阵列所检测到的声波信号

由于2条路径都穿过检测区域中的圆形缺陷,波形信号的幅值和相位(走时)均发生了较大变化,穿过缺陷的区域越大,声波信号的幅值和相位的差异性也越大。以幅值-走时数据因子作为投影数据进行成像,该方法能将信号中携带的缺陷信息最大化利用,从而实现更高分辨率的重构。

通过提取有缺陷和无缺陷信号的峰峰值,计算幅值差,可得如图6所示的幅值衰减因子。为精确得到声波信号中的走时数据,提出时频能量密度析出走时的提取方法,针对窄带电磁超声导波检测信号在时域上占据较大时间宽度的特点,采用小波变换得到导波检测信号的时频能量分布。小波变换提供的“时间-频率-能量”窗口对一维信号进行处理时,能在时域、频域的双重视角下对波形信号进行完整分析,通过提取中心频率处的能量密度曲线得到导波检测信号的走时。经小波变换提取的相位衰减因子如图7所示。

图6 超声兰姆波衰减因子矩阵

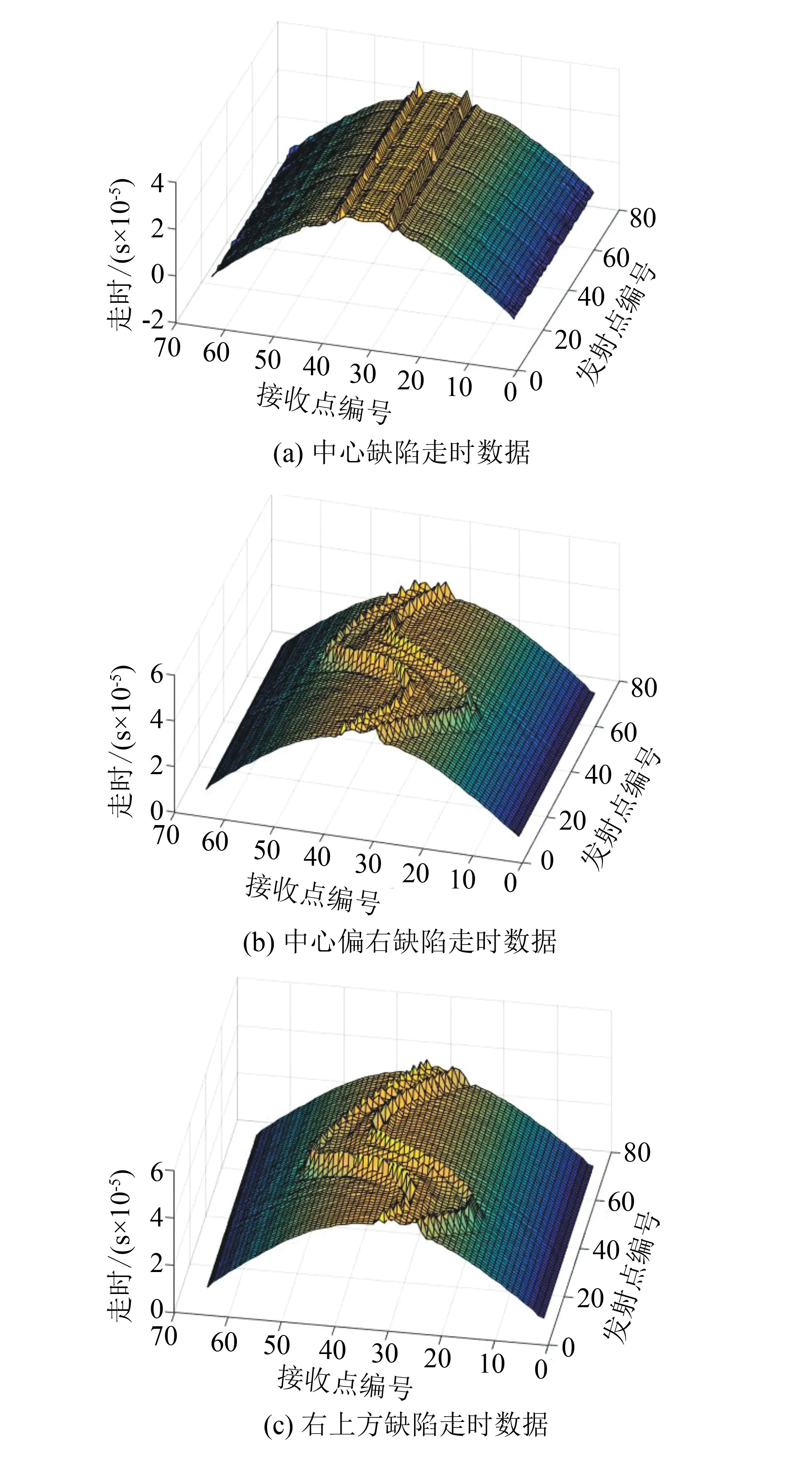

图7 超声兰姆波走时因子矩阵

3 基于仿真结果的铝板缺陷成像结果

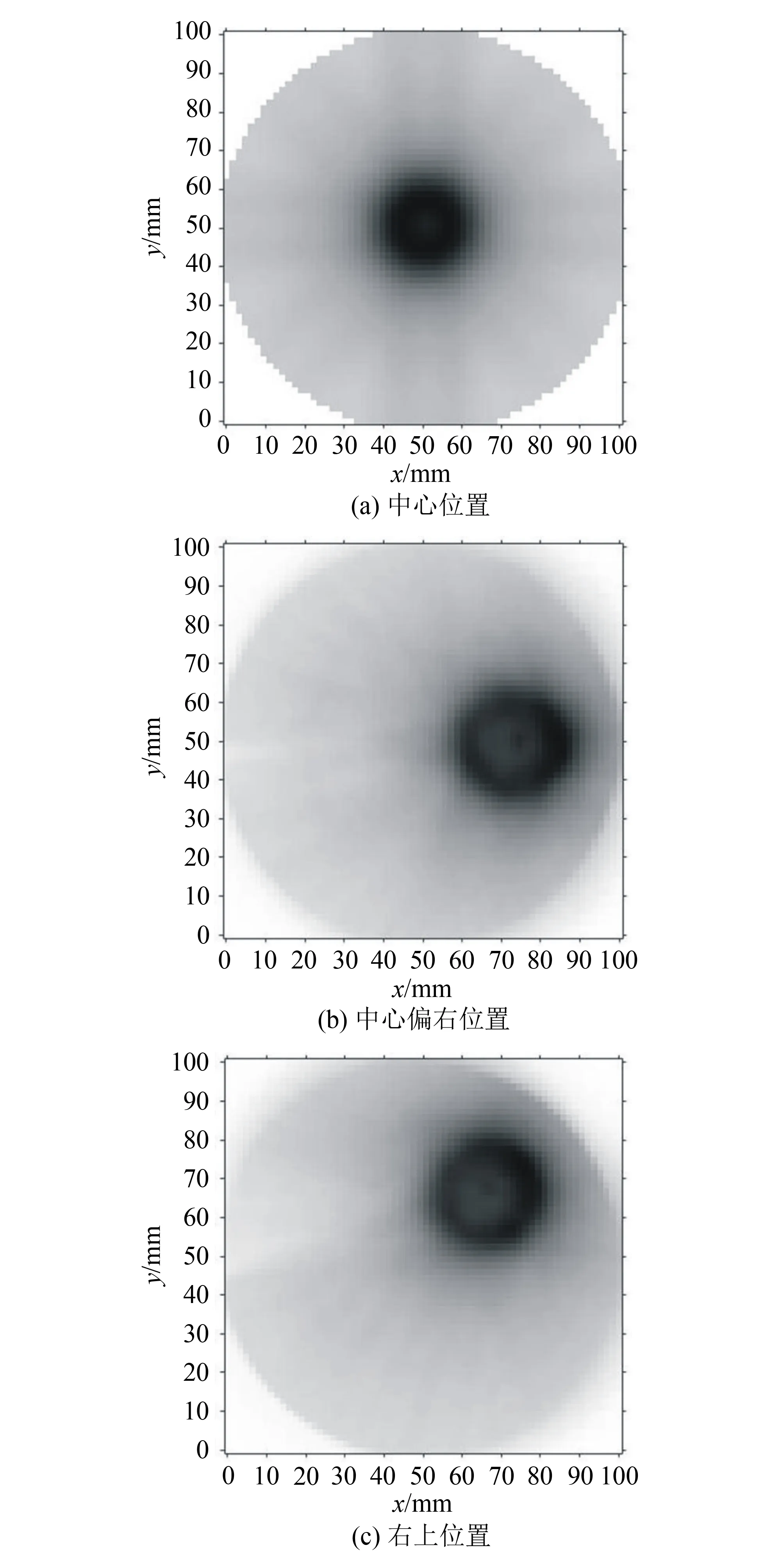

铝板缺陷重构成像算法是研究如何利用检测到的投影数据反演出原始目标。本研究通过仿真得到缺陷投影数据,利用缺陷重构成像算法对仿真模型进行图形重建。对中心缺陷、偏心缺陷和偏斜缺陷进行图形重建得到的图像如图8所示。

从图8可看出,铝板模型中的缺陷在图像重建中得到了准确重构,黑色部分与周围的颜色有明显差异,因此可表示为图像重建中缺陷的位置和轮廓。图像重建中圆形缺陷所在的位置和轮廓与模型中实际缺陷很接近。在图8中估算出缺陷(a)的尺寸约为20 mm,该估算值与模型中缺陷一致;缺陷(b)的尺寸约为22 mm,相应的绝对误差约为2 mm,缺陷(c)的尺寸约为23 mm,相应的绝对误差约为3 mm。仿真结果表明,用铝板缺陷重构成像技术确定铝板中存在的缺陷是可行的,能准确重构缺陷位置和大小。图像重建中缺陷的几何中心位置与模型的几何中心位置误差如图9所示。

图8 铝板模型重建图像结果

图9 缺陷位置误差

4 对铝板进行缺陷重构的应用实例

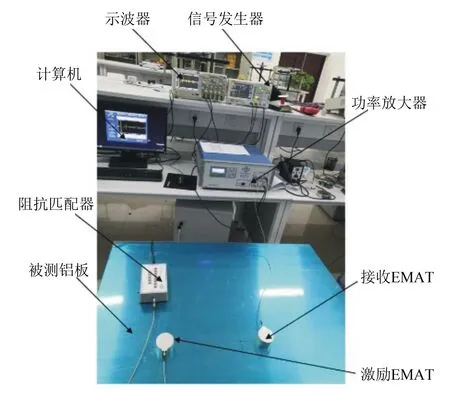

通过实验对所提的方法进行验证。电磁超声检测实验系统如图10所示,主要包括信号发生器、功率放大器、阻抗匹配器、电磁超声换能器(electromagnetic acoustic transducer,简称EAMT)、示波器及计算机等。

图10 电磁超声导波铝板缺陷检测系统实物图

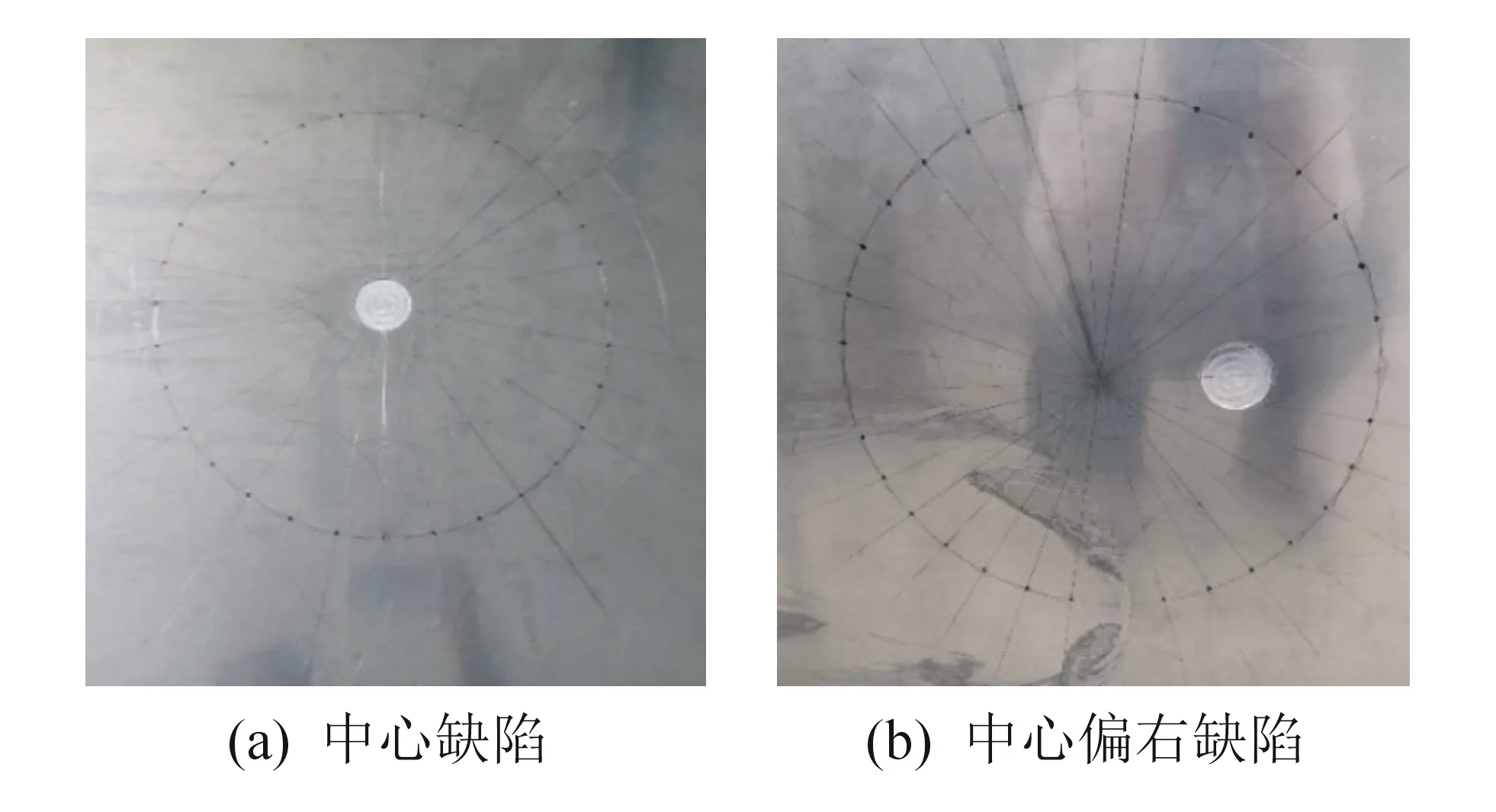

作为检测对象的铝板如图11所示,长度和宽度分别为1 220、948 mm,厚度为3 mm。检测范围为以铝板几何中心为圆心,直径为400 mm的圆形区域,分别在检测区域中心及中心偏右位置用铣削加工出直径50 mm,深度2 mm的圆形缺陷。

图11 实验被测铝板

采用电磁超声导波检测系统对铝板进行成像检测,检测过程与仿真类似。每次使用1个位置放置激励EMAT,其余31个位置依次放置接收EMAT并检测出31个波形信号作为一组检测信号,以顺时针方向下一位置放置激励EMAT,重复上述过程,直至32个位置均放置一次激励EMAT,最终获得32组检测数据,每组31个波形。将实验数据中提取的投影数据进行图像重建,得到的成像结果如图12所示。

图12 实验成像结果

在铝板缺陷的图像重建结果中,基本上完成了缺陷的识别与定位,但由于数据量不足,使得轮廓形状的分辨率不够高。仿真实验表明,超声导波层析成像方法可行,而真实实验结果未能完全重构出缺陷的轮廓,其原因主要有以下3个:

1)在实际的扫描检测实验中,需要大量的超声导波射线对检测区域进行全方位扫描,但在实际操作过程中因受实验条件的限制,采用32个检测点进行检测,使得数据量较少,分辨率降低。

2)超声导波的走时误差与信号幅值误差对图像重建结果的影响较大,发射点和接收点的定位误差往往会导致实际测量的误差。

3)由于电磁信号易受干扰,造成接收到的信号中含有较大的噪声,从而产生了信号的提取误差。

5 结束语

为了实现铝板材料损伤的快速成像检测,研究了铝板缺陷重构成像技术,对铝板中存在的缺陷进行重构,重建出的图像可用来对铝板中的缺陷进行准确定位及评估。仿真成像数据的分析结果表明,将幅值-走时数据因子作为铝板成像的投影数据,能够充分利用激励-传感阵列所检测到的投影信号,在图像中显示的缺陷与真实缺陷相比,直径误差在3 mm以内,位置误差在直角坐标的x、y方向能够保持在1 mm内。在实验条件下的成像结果表明,本算法依然能够将铝板中存在的缺陷进行重构并定位。因此,在检测数据相同的前提下,使用幅值-走时数据因子作为投影数据进行成像重构,相较于单独使用走时或幅值衰减,更能有效地提高成像结果的分辨率和对比度。