车身用铝饰条拉弯成形面畸变缺陷形成规律

2022-01-27郑高媛赵亦希崔峻辉

郑高媛, 赵亦希, 崔峻辉

(上海交通大学 机械与动力工程学院; 上海市复杂薄板结构数字化制造重点实验室, 上海 200240)

在汽车生产中,拉弯成形工艺常运用于对外形准确度要求较高的框缘零件.随着汽车外观的要求越来越高,出现了变截面一体化上饰条的设计,截面宽度和弯曲角度的变化使得饰条类零件开始出现局部尺寸波动,即面畸变现象,面畸变是指零件在成形中产生的局部起伏(凹凸),起伏高度很小,一般在20~200 μm[1],对整车外观质量有很大的影响.面畸变的形成机理是面畸变研究中的关键问题,对于面畸变的预防和控制具有重要的指导意义.

国内外学者在面畸变形成机理分析方面做出了大量工作,其中薄板冲压成形面畸变机理研究较为成熟,而拉弯成形过程中零件几何特征和受力状态与冲压成形有较大差异.对于拉弯成形过程和复杂开口零件的研究多集中于影响因素分析.文献[2]利用试验法对AA6060 铝合金矩形截面型材开展研究,发现在型材弯曲变形的同时有面畸变现象,面畸变与截面形状关系密切.文献[3]利用 Pam-stamp 软件模拟了封闭截面铝合金型材成形过程并通过试验法验证了模拟结果, 认为对于封闭截面型材,在其内部填充柔软芯材能够很大程度上消除截面畸变缺陷.文献[4]对L型不锈钢顶梁进行仿真模拟,认为模具间隙和模具设计为影响截面变形的主要原因.文献[5]对钢管折弯过程进行模拟和应力应变分析,发现当截面上切应力处于主导地位时,钢管更容易发生畸变.文献[6]对车门框上条进行仿真分析发现,弯曲角度对面畸变的影响较大.

拉弯成形多次试验发现,等截面饰条仅发生截面整体变形,变截面饰条出现面畸变凹陷.对于不同截面形状的拉弯零件,面畸变部位范围、面畸变深度、畸变出现在零件的部位也不尽相同.急需准确预测面畸变位置及大小,而由于饰条类零件为半开口零件,且生产过程有上压模具和垫料作用,不满足平面变形条件,弯曲过程中材料流动和应力状态复杂,使得预测工作的难度加大.

本文以半开口铝饰条零件拉弯变形作为研究对象,开展面畸变形成机理的研究.针对拉弯试验得到面畸变零件,对其进行表面轮廓测量.基于Abaqus平台建立了铝饰条零件拉弯成形及回弹仿真模型,与试验结果对比验证了其准确性.设计了不同特征件,分析零件及特征件局部变形和应力应变,得到了面畸变形成条件、阶段及形成过程.

1 面畸变零件试验

1.1 拉弯试验系统

本文以某车辆铝饰条零件为研究对象,饰条的形状轮廓特征和截面尺寸如图1所示,图中R表示该处弯曲曲率半径.该饰条整体尺寸较大,弯曲半径逐渐由 3 500 mm减小至150 mm,截面宽度由14 mm增加至65 mm,且弯曲半径越小,截面宽度越宽.在零件较宽处,一侧存在两根加强筋,一侧为相对较宽的薄板,截面刚度分布不均匀.

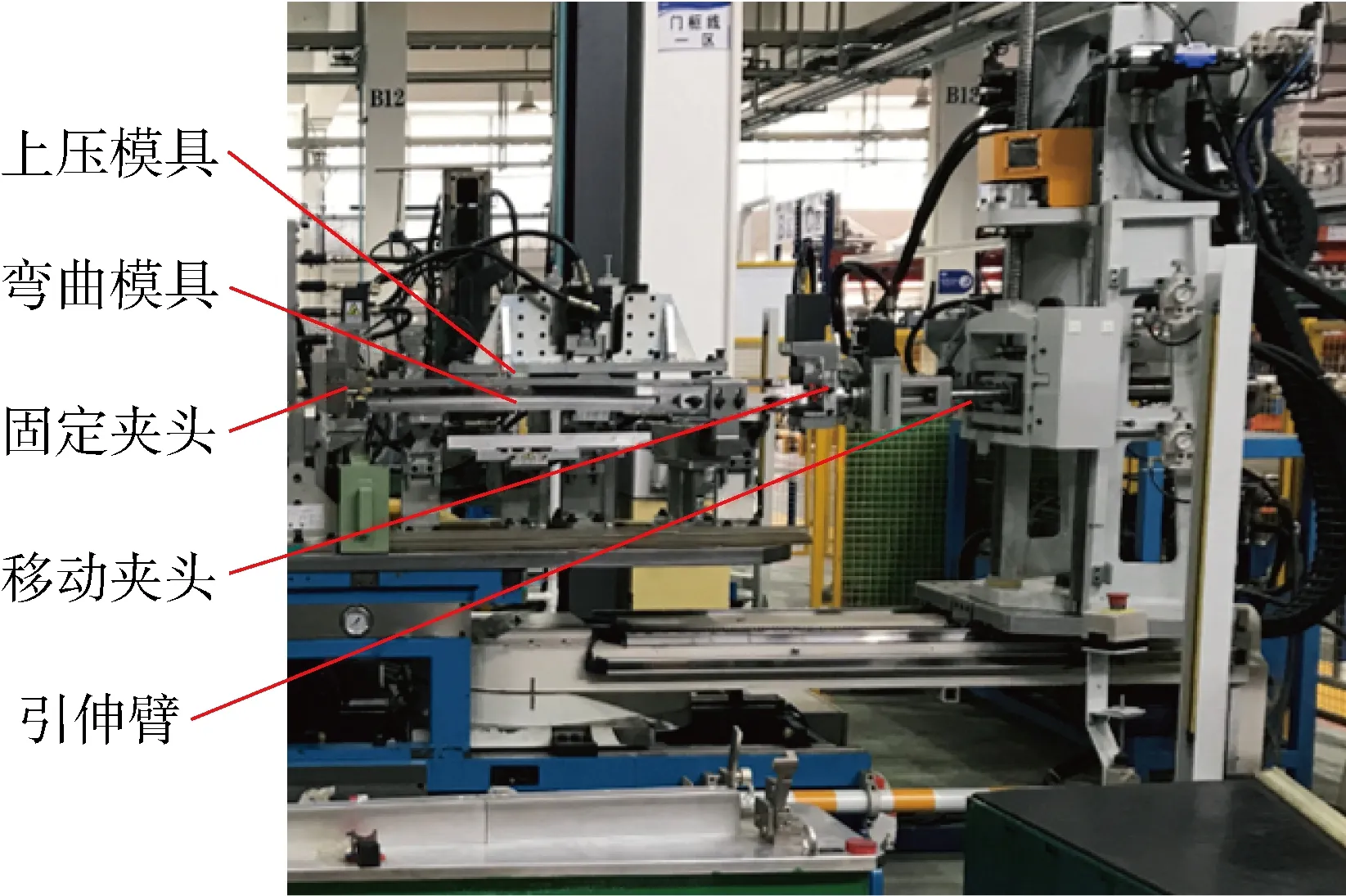

图2所示为拉弯试验装配方式示意图,弯曲模具固定,固定夹头固定零件一端100 mm部分;移动夹头由液压装置驱动,带动零件一端100 mm部分进行移动;上压模分为两段,初始与弯曲模具距离约300 mm,下压后与零件贴合;两加强筋中填入垫料进行弯曲,加强对截面的支撑作用.拉弯设备为台湾顺心张臂式数控拉弯机,如图3所示.

图2 零件装配示意图Fig.2 Assembly diagram of parts

图3 拉弯成形试验设备Fig.3 Stretch bending forming test equipment

试验所用零件材料为AL6063-T4铝合金,弹性模量E为55.45 GPa,屈服强度为92 MPa,强化系数K为418.86 MPa,硬化指数n为0.63,泊松比ν为0.33.零件与模具之间涂润滑油.垫料为弹性体,弹性模量为 2 587 MPa.

1.2 拉弯试验方案

拉弯过程遵循预拉-弯曲-补拉流程,首先将垫料填入零件加强筋之间,用固定夹头固定零件窄端,移动夹头夹紧零件宽端,由于饰条为变截面,随着弯曲过程的进行,未贴模部分截面面积越来越大,为减小起皱,所需拉力也需逐步增大(见图4).总时间为16 s,预拉过程为 0~1 s,弯曲过程为1~12 s,补拉过程为12~14 s ,释放过程(卸载力与压型释放)为14~16 s.由于零件窄长,为使已贴模具部分不会失稳脱模,同时减小起皱缺陷,弯曲过程中需要随着弯曲进程的进行,上模具逐渐压紧已贴模部分零件. 拉弯过程完成后,首先抬起上压模,后同时松开固定夹头和移动夹头,零件自由回弹,取下垫料,得到成形零件.

图4 拉弯过程拉力变化情况Fig.4 Change of tensile force during stretch bending process

1.3 试验测量

由于面畸变的起伏高度较小,用肉眼无法准确观测,采用探针式表面轮廓测量仪(见图5 (a))对零件表面形貌进行精确测量.测量仪主要由测量传感器、探针、微机、测量软件及测量台架构成.该设备在z轴方向的测量范围为40 mm,测量精度为(3.5+14H/25) μm,其中H为测量高度.在进行零件表面轮廓测量时,所设定的测量速度是0.5 mm/s,设定的采样点间距是0.5 mm.

对于铝饰条零件,在面畸变缺陷出现部位,选择了8个位置进行轮廓测量,各截面位置如图5 (b)所示,图中1~8为截面编号.所选截面方向为弯曲径向,是因为面畸变缺陷通常长而窄,沿着弯曲方向切向呈圆弧条状分布,径向缺陷更容易识别.同时,零件在该方向的设计曲率小,面畸变的变化更容易被捕捉.

为了定量地分析数值模拟精度,引用了面畸变评价指标.该指标由 Shen 等[7]提出,Dzj是第j条轮廓线的面畸变评价值,定义为

min {dij|i=1, 2, …,n})

(1)

式中:dij表示第j条轮廓线上第i个点距离理想曲面的局部偏差,z为方向.Dzj度量了零件截面轮廓线的面畸变严重程度.Dzj越大,零件及其截面轮廓线的面畸变缺陷也越严重.

1.4 试验结果

拉弯试验结果如图6所示,缺陷位置均位于板料弯曲部分最宽处外侧,呈现窄长形态,长度约为75~90 mm,宽度约为5~7 mm.

面畸变截面表面轮廓扫描结果如表1所示,采用上述Dzj度量各个截面表面轮廓线的面畸变严重程度,截面编号如图5所示.两侧畸变程度小,中间畸变程度大,最大畸变量约为0.1 mm,小于0.01 mm可认为几乎无缺陷.

表1 铝饰条零件各截面畸变试验结果Tab.1 Distortion test results of aluminum trim parts

2 面畸变有限元仿真

2.1 有限元建模

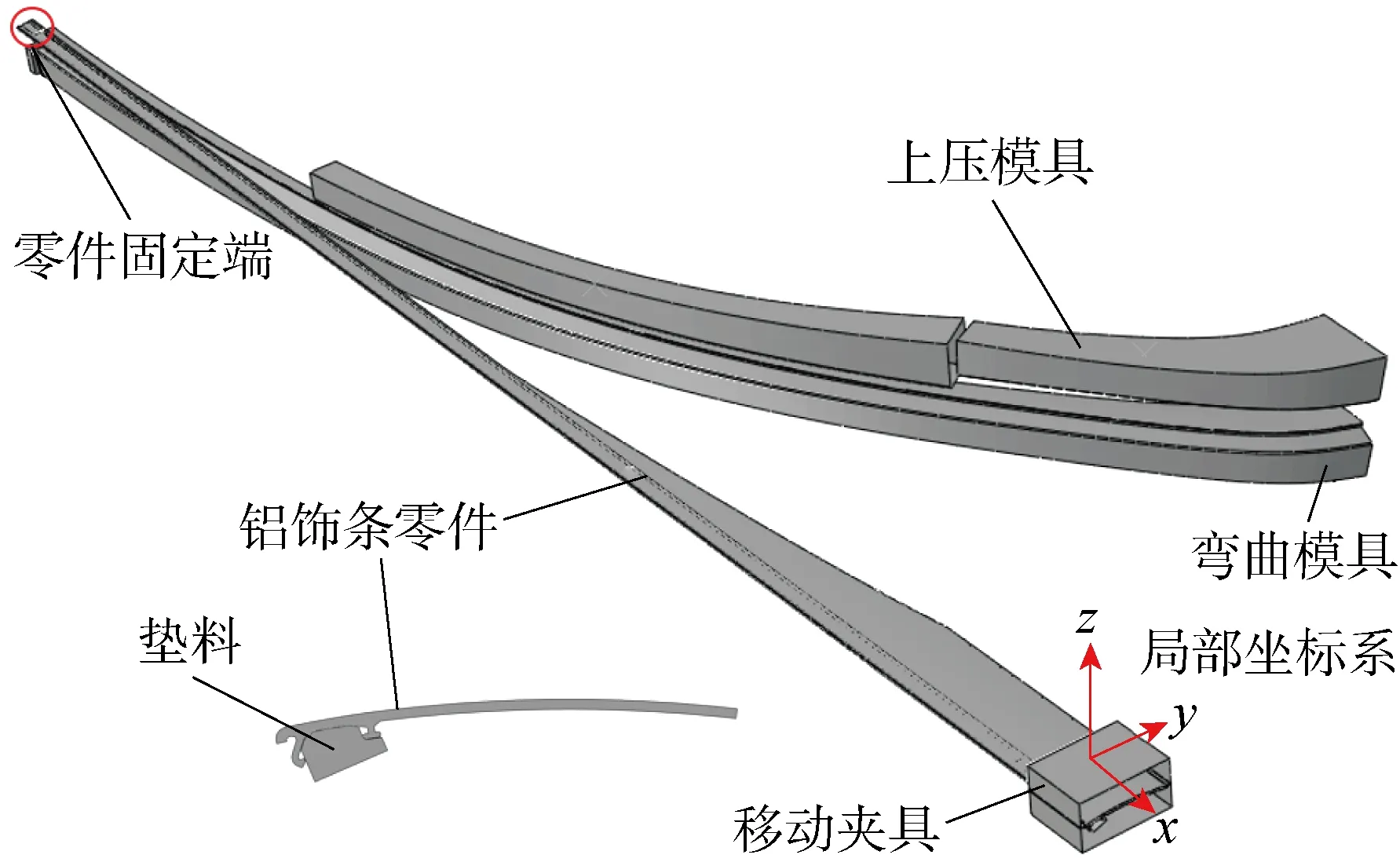

采用有限元方法对零件的成形过程进行了仿真分析,以便对零件的局部变形特点及应力分布情况进行分析.图7所示为所建立的有限元模型,主要包括零件、垫料、夹具、上压模具和弯曲模具5个部分,原固定夹具直接由零件一端固定代替.为模拟实际拉弯过程,实现拉伸方向力控制,其他方向位移控制,在夹具上建立随夹具移动的局部坐标系,x方向施加力约束,y、z方向施加位移约束.

图7 有限元模型Fig.7 Finite element model

模型假设模具为刚体,零件为弹塑性材料,垫料为弹性材料,采用实体单元,板材屈服行为满足von Mises 屈服准则,摩擦因数为0.12.数值模拟过程分为3个步骤:① 预拉过程,采用动态显示格式求解,预拉时间为0.1 s;② 弯曲成形过程,为精准控制零件的位移,采用了16个分析步,总时长为3.6 s;③ 回弹过程,采用静力隐式格式求解,时长为1 s.

2.2 局部网格细化

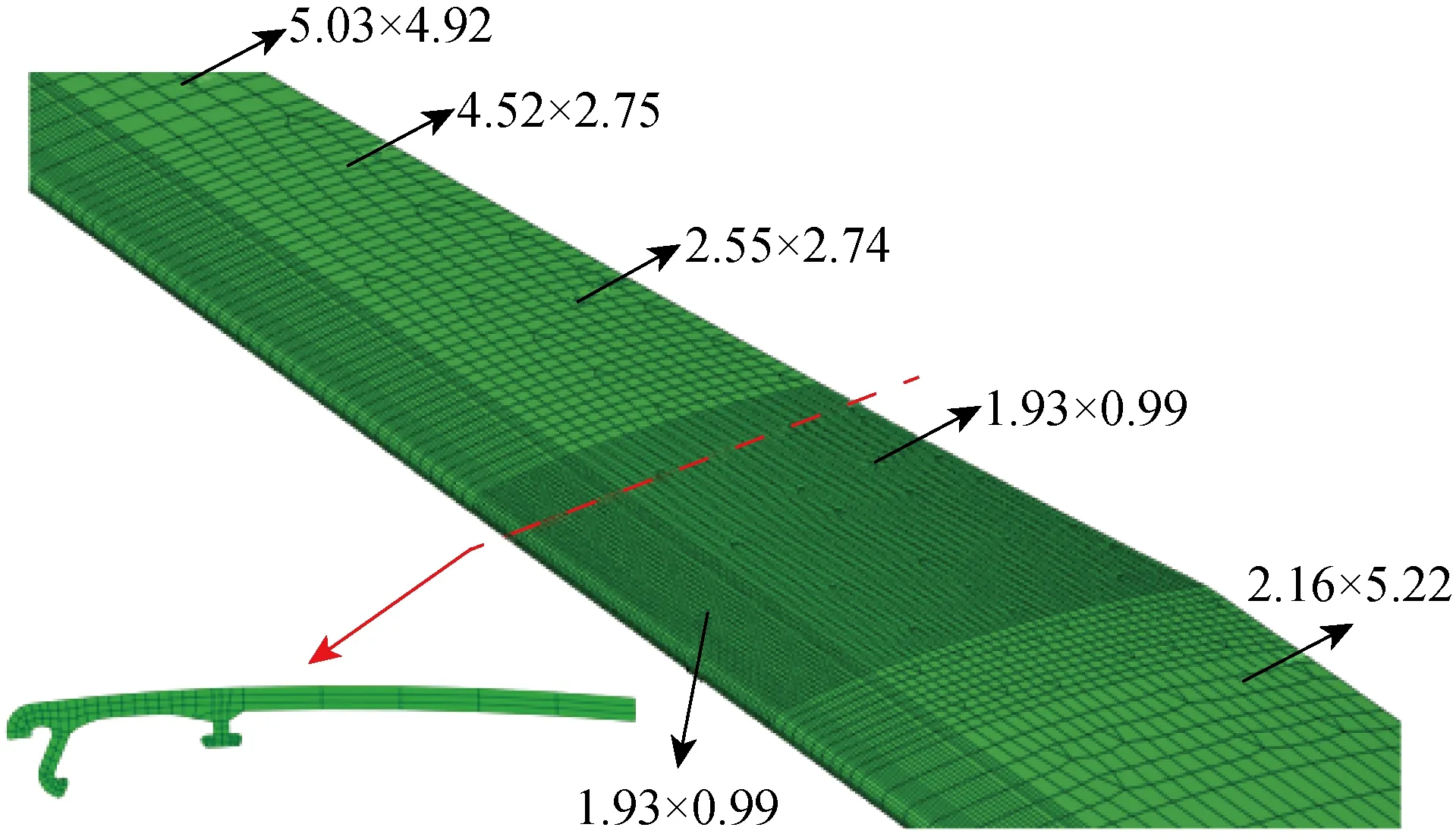

面畸变缺陷的尺度小,通常小于0.1 mm量级,为观测面畸变形成过程,对数值模拟的精度提出了更高的要求.但是,零件成形尺度大,零件长度为1 m有余,面畸变缺陷有限元仿真除了要满足整体零件成形过程的高效准确要求外,还需要对缺陷区域的微小弯曲变形进行精确的模拟.

为了保证仿真速度和缺陷模拟精度符合要求,对零件进行分段网格细化处理,厚度方向均为3层网格,每层0.5 mm.使用Hypermesh软件划分网格,网格长宽比一般不大于10,网格宽度最大选取5 mm.为保证仿真效率,首先用5 mm网格进行仿真,结果如图8所示,图中σs为von Mises 应力.弯曲半径较小处发生一些网格扭曲畸变,不能反应局部面畸变. 根据文献[6]结论和试验结果,面畸变多出现于弯曲半径较小、应力较大处,将图8中拉弯方向外侧明显应力增大区域设为潜在面畸变区域,对其进行网格细化.

如图9所示,饰条类零件出现的窄长面的畸变宽度约为10 mm数量级,为保证面畸变区域内有10个以上网格以准确反应面畸变形态,细化区域网格尺寸小于1 mm.由于弯曲过程中零件存在径向流动,将潜在面畸变区域宽度方向零件均进行网格细化.其中对潜在面畸变区域,网格细化为0.5 mm,与厚度网格尺寸相同,接近正方体网格有利于提高有限元计算精度,零件其他部分进行均匀网格过度.

图8 初始网格仿真结果Fig.8 Initial mesh simulation results

图9 零件网格划分(mm)Fig.9 Part meshing (mm)

2.3 仿真结果及模型验证

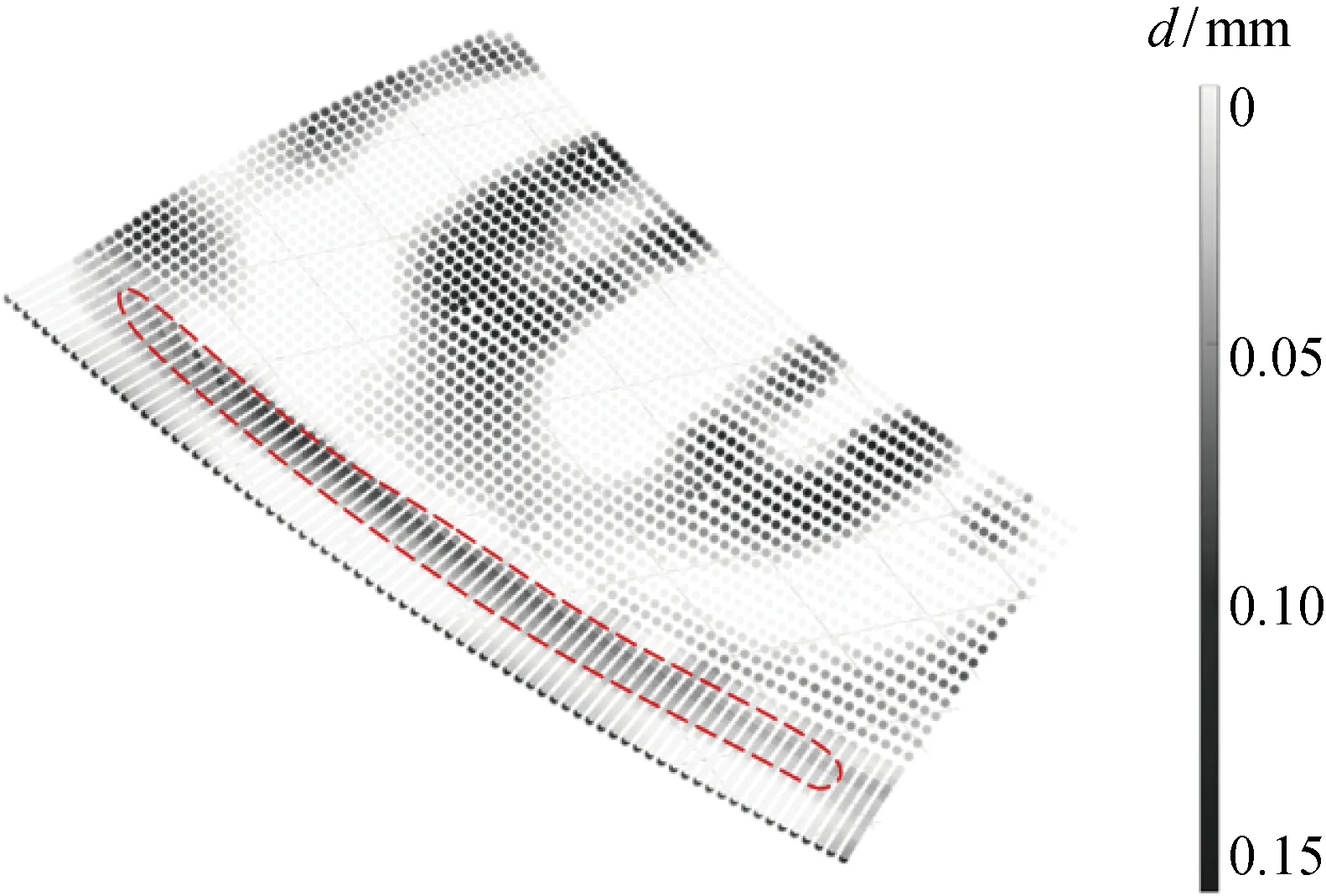

由于面畸变尺度小,难以用肉眼观察,而仿真所得节点坐标是间断的,更增加的观察难度,对仿真所得面畸变进行了可视化.Abaqus中提取面畸变及周围部位表面节点坐标,由于铝饰条上表面为曲面而非平面,用MATLAB对表面节点坐标进行标准差最小的多项式拟合,此处为五阶多项式拟合.计算节点距拟合曲面的距离d,通过云图的形式表现在节点坐标位置上,如图10所示.

为了验证有限元模型的有效性,采用上述Dzj度量各个截面表面轮廓线的面畸变严重程度,截面编号如图5所示.对试验和数值模拟结果进行了比较.图11所示为面畸变区域各截面的面畸变情况的试验和仿真结果的比较,仿真的平均误差为0.016 mm,最大误差为0.035 mm,试验与仿真结果基本一致,所建的有限元模型是准确和有效的.

图10 面畸变仿真结果可视化Fig.10 Visualization of surface distortion simulation results

图11 铝饰条零件各截面面畸变情况比较Fig.11 Comparison of distortion of aluminum trim parts

3 面畸变形成机理分析

3.1 面畸变形成必要条件

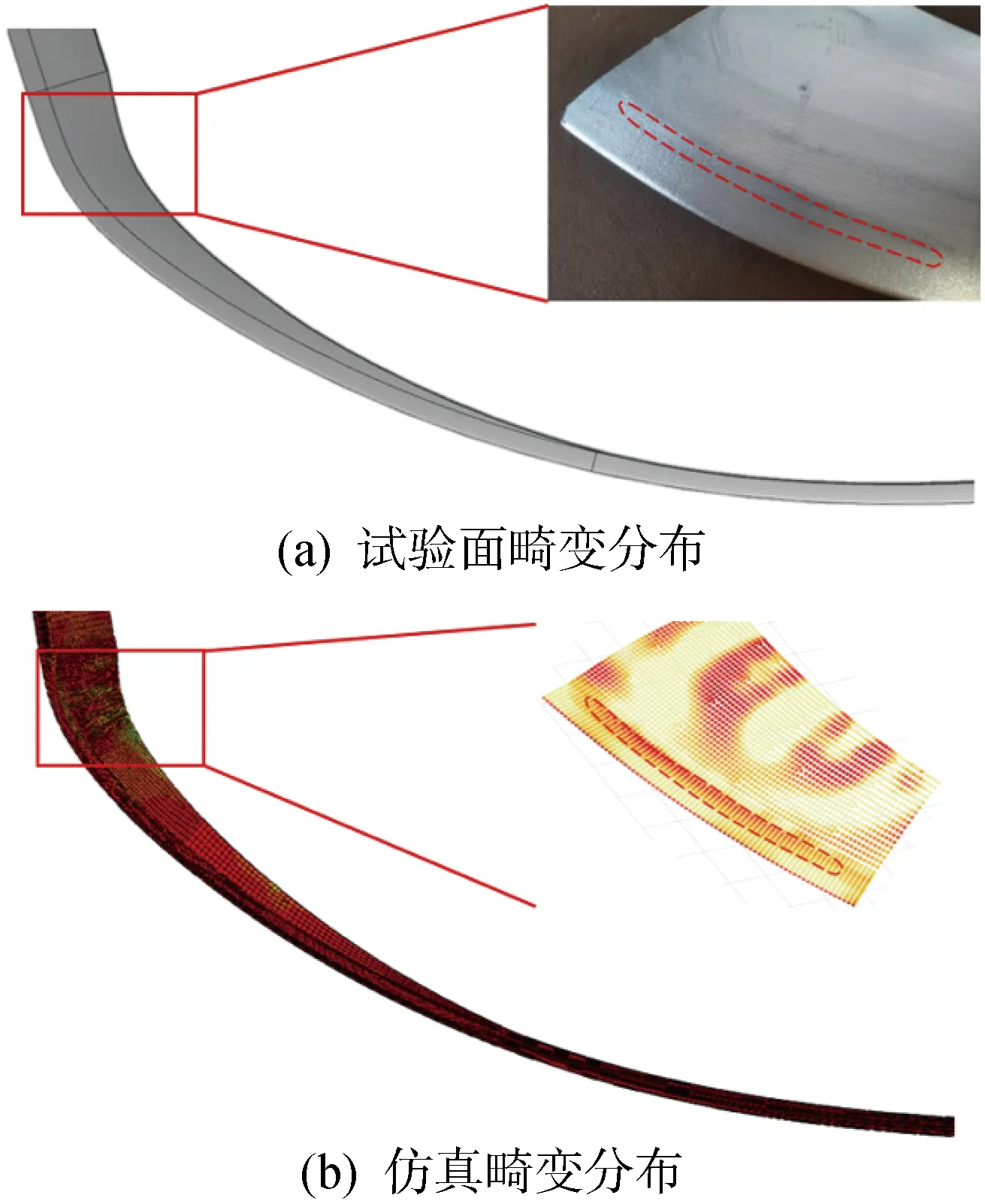

图12所示为铝饰条零件试验及仿真所得面畸变分布情况对比结果.面畸变凹陷位于零件外侧加强筋附近,且通常出现在零件宽度宽、弯曲半径小的部位.

图12 铝饰条零件面畸变分布Fig.12 Surface distortion distribution of aluminum trim parts

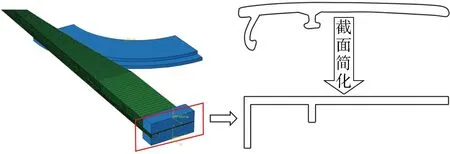

为验证面畸变的形成条件,通过对铝饰条零件进行简化,设计了如图13所示特征件进行分析.由于零件宽度方向曲率小,远小于零件弯曲曲率,可以简化为平直面.零件主要截面上有两根加强筋,特征件保留两根加强筋,简化为垂直与板料F形.零件扭转角度约为5°,对成形结果影响可忽略,故将原零件的空间弯曲特征简化为平面弯曲.为研究不同曲率半径对面畸变的影响,将模具设置为恒定曲率半径.将特征件仿真模拟实际零件弯曲情况,板料设为15 mm~65 mm宽度变截面,模具曲率半径设为150 mm时,仿真所得结果如图14所示.

图13 特征件装配及截面Fig.13 Feature assembly and section diagram

图14 特征件仿真结果Fig.14 Feature simulation results

在截面宽度较宽处,弯曲方向外侧,出现了宽度约为1.5 mm的窄长形面畸变,面畸变处最大凹陷量约为0.1 mm,与铝饰条零件缺陷情况基本一致.特征件的几何特征与铝饰条零件相似,具有零件尺寸比实际零件小、能够稳定出现面畸变缺陷的特点,便于对面畸变缺陷展开研究,通过改变特征件的几何特征,验证面畸变形成条件.现有研究表明,面畸变的形成与零件弯曲角度、截面特征、填充物及模具设计有着密切的关系[6],综合考虑铝饰条零件的成形工况及几何特征,从以下角度分析面畸变形成的必要条件:① 零件宽度和弯曲半径;② 零件有无加强筋;③ 是否具有上压模具;④ 是否具有垫料.

图15 特征件更改后仿真结果Fig.15 Simulation results after feature changes

图16 更改上压模、垫料的仿真结果Fig.16 Simulation results after changing the upper die and padding

为研究特征件宽度和弯曲半径是否决定面畸变的产生,分别进行窄特征件和大弯曲半径的仿真.特征件宽度改变示意及其所得仿真结果如图15(a)所示,特征件仅保留外侧10 mm部分,并以150 mm为半径进行弯曲,零件上最大凹陷量小于0.01 mm.弯曲半径为950 mm的仿真结果如图15(b)所示,零件上最大凹陷量也小于0.01 mm,且几乎没有起皱等缺陷产生.表明这两种工况下,特征件上几乎没有明显面畸变缺陷,较大的零件宽度和较小的弯曲半径是面畸变产生的必要条件.

实际零件宽度均匀增大,弯曲半径均匀减小,约在55 mm宽,半径150 mm处开始产生面畸变缺陷.变截面特征件弯曲半径恒定为150 mm,也约在55 mm处产生面畸变.结合上述分析可知,减小零件宽度、增加弯曲半径均可减小面畸变缺陷,故认为面畸变缺陷产生于零件宽度和弯曲半径的比值有关,当宽度、半径比值大于35%时,易产生面畸变缺陷.

改变特征件几何特征,将F形零件变为平面板材,采用较大弯曲宽度和较小弯曲半径所得仿真结果如图15(c)所示.当零件两个加强筋被去除后,零件上最大凹陷量小于0.01 mm.这表明,若加强筋被去除,则没有面畸变缺陷产生.

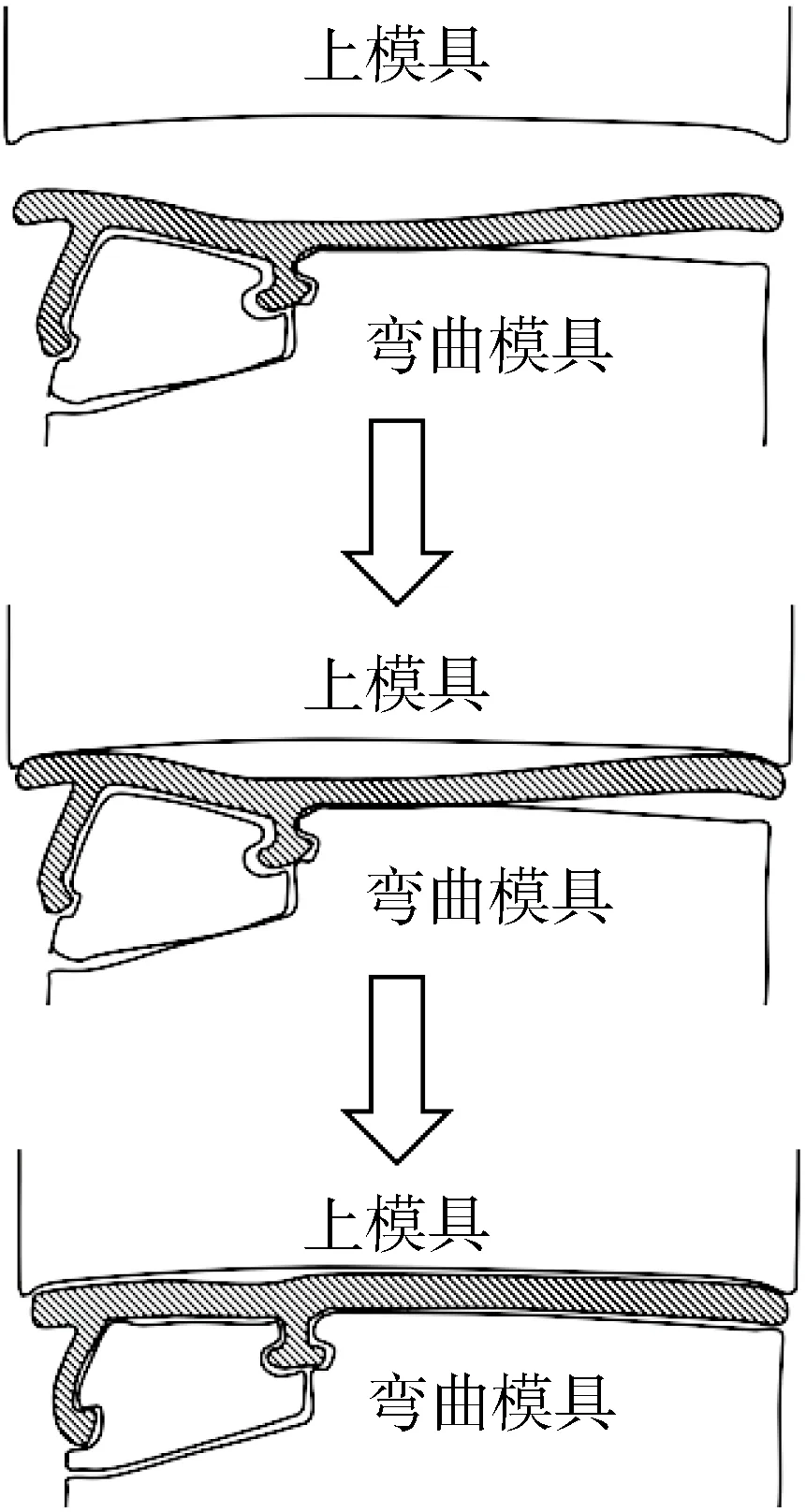

去除上压模所得仿真结果如图16(a)所示.去除上压模后,零件发生明显翘曲,不能贴模,截面形状呈现整体凹陷而非局部畸变.这表明,上压模具在生产过程中不可省略,而整体凹陷与局部畸变不同,无比较意义,需要进一步研究面畸变的产生是否与整体凹陷趋势有关.

去除垫料后的仿真结果如图16(b)所示,由于缺少垫料支撑,侧向加强筋贴膜后,随着弯曲过程的进行,加强筋发生严重变形.对于饰条类零件结构,当弯曲半径小、零件宽度宽时,厚度方向加强筋不足以支撑零件贴模后模具产生的反作用力,必须添加垫料辅助弯曲.

以上研究表明,为保证铝饰条零件的正常成形,上压模和垫料不可缺,缺少上压模或垫料会导致严重截面变形.而保留加强筋的窄零件、平面板材和大弯曲半径零件均不产生局部面畸变.弯曲半径和零件宽度主要影响零件应力应变大小和中性层移动,加强筋对零件结构的影响较为复杂,上压模和垫料虽可以解决整体变形缺陷,但对局部面畸变的作用还不明确,为进一步研究这些因素引起面畸变缺陷的原因,对面畸变形成阶段和形成过程进行具体分析.

3.2 面畸变形成阶段

文献[7]表明,在冲压成形工况下,面畸变的产生与零件的回弹有着密切的关系,或多为回弹过程中产生的.对比成形前、回弹前、回弹后的零件仿真结果,如图17所示,成形前仿真拟合结果良好,无明显凹陷.回弹前零件弯曲方向外侧有着明显的面畸变区域,长约80 mm,宽约5 mm,最大凹陷量约为0.13 mm.回弹后面畸变区域减小至长约55 mm,宽约2 mm,最大凹陷量减小至0.1 mm.回弹前后仿真结果的对比说明了拉弯成形中零件面畸变缺陷形成于零件成形过程中,在回弹过程中略有减小.

图17 面畸变随成形过程的变化情况Fig.17 Variation of surface distortion in forming process

图18所示为铝型材零件面畸变区域内一点P相对于零件表面拟合曲面在z轴方向的距离随时间的变化情况, 图中t为分析步时间,λ表示面畸变点距离曲面的相对距离.在自由弯曲阶段中,z小于0.01 mm,尚未到达面畸变的尺度.在模具下压阶段,z逐步增加至0.1 mm以上,这表明面畸变形成于上模具下压阶段.而在回弹阶段,z逐渐减小,回弹阶段由于应力释放,面畸变得以减轻.

图18 λ与时间的关系Fig.18 λ versus t

图19 面畸变形成过程示意图Fig.19 Schematic diagram of surface distortion formation

3.3 形成过程分析

面畸变的形成过程如图19所示,可分为如下几个阶段:

① 零件一侧加强筋随着夹具的移动逐渐贴膜,在拉力作用下,板料外侧出现减薄,内侧出现起皱,外侧产生翘曲现象;② 上模具逐渐下压,翘曲和起皱现象随着模具下压得到缓解,而两加强筋间的凹陷逐渐产生;③ 模具基本合模,在合模力作用下,翘曲和起皱基本压合,而面畸变部位由于下方为垫料填充,不与弯曲模具直接接触,无法被压合.

图20所示为拉弯过程中零件厚度横向变化量分布情况, 图中Δδ为零件厚度变化量,w为零件沿宽度方向坐标.在面畸变发生区域,材料向弯曲方向内侧流动,外侧板料减薄,内侧增厚看,面畸变部位减薄率约为5%.其中由于外侧板料的减薄,导致外侧刚度降低,同时加强筋已与弯曲模具贴合,随着弯曲过程继续进行,在没有上模具支撑的情况下,导致第1阶段板料外侧翘曲现象产生.

图20 成形前后零件厚度变化量Fig.20 Thickness variation of parts before and after forming

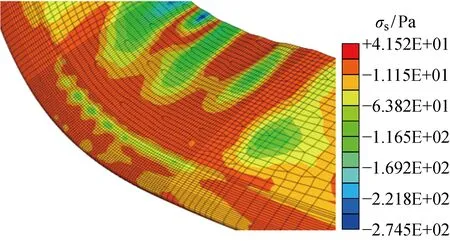

在模具下压阶段,由于板料发生翘曲,两端首先触碰到上模具,中间保持凹陷状态而未接触上模具.缺陷区域的次应力分布情况如图21所示,该区域次应力为负值,这意味着缺陷区域处于平面拉压的应力状态.

图21 次应力分布Fig.21 Distribution of secondary stress

图22 矩形薄板平面拉压模型Fig.22 Plane tension compression model of rectangular thin plate

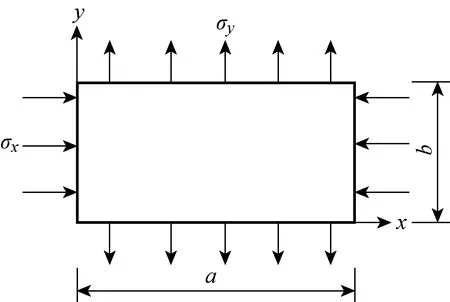

Wang等[8]则基于局部失稳的假设对面畸变缺陷进行了预测,认为面畸变产生是由于局部板料发生失稳.为探究板料是否发生屈曲失稳,对上模具给予零件的压力进行分解,可以发现上模具下压过程中将对凹陷区域施加横向压力,同时该区域依然受夹头拉力,根据该区域的应力特点,建立如图22所示的矩形薄板平面拉压模型假设面畸变区域为矩形薄板,板为各向同性弹性体.图中:a为长度;b为宽度;σx为矩形薄板在x方向受面内压缩应力;σy为矩形薄板在y方向所受拉应力.

由板壳理论和解的不唯一性可获得该模型发生屈曲失稳的应力:

(2)

式中:δ为板厚;m、n为正整数,当m=n=1时,σx有最小值(临界应力):

(3)

图21中的压应力分布呈现出由外向内逐步增加的趋势.因此,以不同的压应力值作为边界应力,压缩区的大小是不同的,相应的局部屈曲的临界载荷也不同.但通过式(3)可以发现,当a约为2 mm时,σx约为 60 000 MPa,远大于边界实际所受压应力.因此,板料并未由于压应力产生屈曲失稳.

在模具下压前,板料已经产生翘曲,缺陷区域一直处于凹陷状态.模具下压后,两加强筋间零件无法直接与模具接触,而垫料无法提供足够的支撑力,缺陷区域板料由于模具的下压,一直处于拉压应力状态,故凹陷无法消除.这是该区域产生面畸变缺陷的主要原因.

4 结论

(1) 面畸变形成的必要条件为: 对于变截面饰条类零件,当截面宽度、弯曲半径比值大于35%时,随着拉弯过程的进行,零件外侧减薄率达到5%左右,内侧增厚导致零件产生翘曲趋势,加强筋、上模具和垫料的共同作用导致局部面畸变的产生.缺乏加强筋进行平面弯曲时只有起皱缺陷而没有局部畸变.缺乏上模具时,零件产生严重翘曲.缺乏垫料时,零件刚度不足发生严重变形.

(2) 面畸变形成于拉弯成形过程中,在回弹过程中得以减小.在自由弯曲过程中,几乎没有面畸变产生.当该区域贴模、上模具逐渐下压,面畸变逐渐产生并增加.回弹过程中面畸变随着应力释放逐渐减小.

(3) 面畸变的形成过程为:板料局部贴模后,开始产生翘曲,缺陷区域处于整体凹陷状态.随着模具下压,由于两加强筋间零件无法直接与弯曲模具接触,而垫料无法提供足够的支撑力,缺陷区域板料处于拉压应力状态,无法回复到平直状态.周围材料处于拉伸状态,随着周围材料逐渐被模具压实,局部面畸变逐步形成.