浅析普通型安全帽常见不合格项目的产生原因

2022-01-26张瞳李涵张柳青

张瞳 李涵 张柳青

(重庆市计量质量检测研究院 重庆 401123)

1 前言

安全帽是由帽壳、帽衬、下颏带及附件组成的一个系统性的防护用品,其特殊的物理构造能够产生力学缓冲效果,具有保护作业人员头部不受伤害或降低伤害的作用。2019年9月,国家新颁布的《国务院关于调整工业产品生产许可证管理目录加强事中事后监管的决定》有关事项的通知(国市监质监〔2019〕188号)中明确表示,“取消特种劳动保护生产许可证的办理,将有越来越多的生产企业因取消该限制而加入到安全帽行业中,会导致该产品的质量参差不齐,对该行业的质量把控势在必行”。

通过对近年来安全帽产品的抽检结果进行分析,本文发现,不合格项目主要有冲击吸收性能、耐穿刺性能、下颏带强度、质量、突出物。其中,冲击吸收性能、耐穿刺性能、下颏带强度这3个项目的不合格率较高。

2 不合格项目的检测方法

2.1 冲击吸收性能检测方法

根据安全帽的佩戴高度,选择合适的头模;按照安全帽的说明书,将安全帽调整到正常使用状态;将安全帽正常佩戴在头模上,保证帽箍与头模的接触为自然佩戴状态且较为稳定;调整落锤的轴线,使其同传感器的轴线重合;调整落锤高度为1 000 mm±5 mm;如果使用带导向的落锤系统,在测试前应验证,60 mm高度下落末速度与自由下落末速度的差距不超过0.5%;依次对经浸水(20℃±2℃)、高温(50℃±2℃)、低温(-10℃±2℃)、紫外线照射预处理的安全帽进行测试,并记录其冲击力值,准确到1 N[1]。

2.2 耐穿刺性能测试方法

根据安全帽的佩戴高度选择合适的头模;按照安全帽的说明书,将安全帽调整到正常使用状态;将安全帽正常摆放在头模上,保证帽箍与头模的接触为自然佩戴状态且较为稳定;调整穿刺锤的轴线,使其穿过安全帽帽顶中心直径100 mm范围内的结构最薄弱处;调整穿刺锥尖至帽顶接触点的高度为1 000mm±5 mm;如果使用带导向的落锤系统,在测试前应验证60 mm高度下落末速度与自由下落末速度的差距不超过0.5%;依次对经浸水(20℃±2℃)、高温(50℃±2℃)、低温(-10℃±2℃)、紫外线照射预处理的安全帽进行测试[2]。观察通电显示装置和安全帽的破坏情况,并记录穿刺结果。

2.3 下颏带强度测试

将1个经过穿刺测试的安全帽正常佩戴在头模上;将下颏带穿过人造下颏的2个轴并系紧;以150 N/min±10 N/min的速度加载荷至150 N;以20 N/min±2 N/min的速度连续施加载荷,直至下颏带断开或松懈时为止。记录最大载荷,精确到1 N。当上下支架分离位移超过该安全帽的佩戴高度时,即视为下颏带松懈。

3 不合格项目样品破损情况及原因分析

3.1 冲击吸收性能样品破坏情况及原因分析

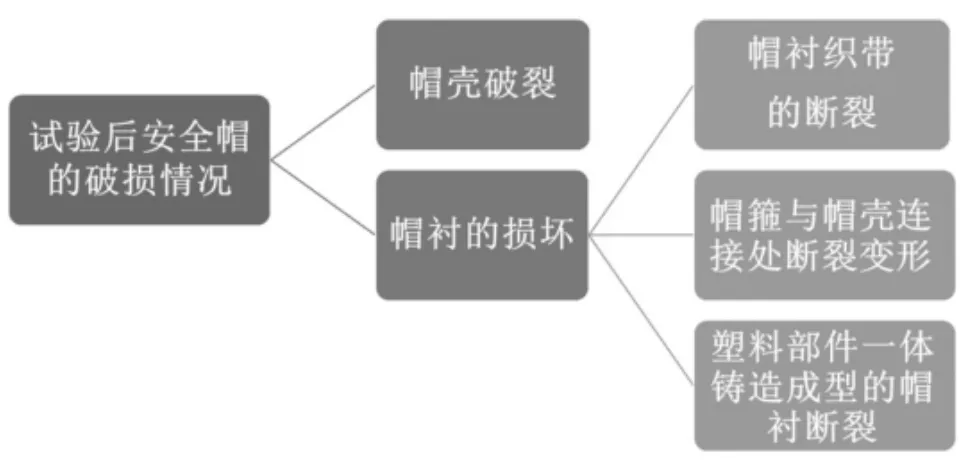

当安全帽进行冲击吸收性能实验后,若冲击力值>4 900 N,或有碎片脱落的情况,则将其判定为冲击吸收性能不合格。本文试验后安全帽的破损情况主要有:帽壳破裂和帽衬损坏2类,详见图1。

图1 试验后安全帽的破损情况

3.1.1帽壳破裂/变形

安全帽的帽壳是其力学缓冲过程的第一步,当重物接触到安全帽顶端时,帽壳通过其圆弧形的构造,化点为面,将接触点的力量沿着整个帽壳分散开来,改变力量的方向,从而可以降低帽壳所受垂直向下的冲击力总量;而帽壳破裂的同时,圆弧形的帽壳结构也会遭到破坏,力量无法散开,最终导致传递到传感器上的力值偏大,造成试验不合格。

安全帽的帽壳破裂,与其材质有较大关系,由于冲击吸收性能试验前,会经过高温(50℃±2℃)、低温(-10℃±2℃)、浸水(20℃±2℃)的预处理;经过低温预处理,部分不耐低温的帽壳材质会变脆,使其在试验过程中,无法经受强大的冲击力而破裂;经过高温预处理,部分不耐高温的帽壳材质会变软,接受到一定的冲攻击力时,帽壳会发生形变,破坏其圆弧形结构,导致接收到的冲击力无法分散。

3.1.2帽衬的损坏

帽衬呈半圆弧形,通常是由柔韧性较好的塑料部件制成的帽箍,以及弹性和强度均适中的织物衬带组成的部件。帽衬大多安装在帽壳内部,也有直接使用塑料部件一体铸造成型的帽衬,并与帽壳内部的顶端保持≤50 mm的间距,在GB 2811-2019《头部防护 安全帽》标准中,其被称为垂直间距。当冲击力经过帽壳被分散后,剩余的力量会通过帽衬的圆弧形构造与垂直间距的缓冲空间,进行第二次力值缓冲,随后经帽壳与帽衬缓冲后剩余的力值,会通过帽衬中心的软垫传递至人的头盖骨。只要该力值处于人体颈椎能承受的力值范围内(标准规定的4900N即为人体颈椎能承受的最大力值),就能够保证使用者的生命安全。常见的帽衬损坏情况主要分为3类:帽衬织带的断裂、帽箍与帽壳连接处损坏、塑料部件整体铸造的帽衬断裂。

3.1.2.1帽衬织带的断裂

帽衬织带是最容易被忽视的一个重要部件,帽衬织带的拉伸性能会直接影响冲击吸收性能的检测结果。若织带硬度过大,在接收到外力冲击时,织带会因缺乏弹性、承受不了冲击力而断裂,无法实现二次缓冲,即使未断裂,也会将过大的力值传递给头模,造成试验不合格;若织带硬度较低,在接收到冲击力时,衬带拉伸的形变偏大,会减小垂直间距,使冲击力值直接传递到头模。在试验之前,会对3个样品分别进行3种试验预处理:高温(50℃±2℃)、低温(-10℃±2℃)、浸水(20℃±2℃),高温会使部分织带变得疲软,低温会使其变得更容易断裂。在选择织带原材料时,应留意试验预处理的环境对纺织材料物理性能的影响。

3.1.2.2帽箍与帽壳连接处断裂变形

帽箍与帽壳最常见的的连接形式有2种:帽箍的塑料部件自下而上镶嵌在帽壳内部的凹槽中,可以通过力的方向,抵消一部分自上而下的冲击力,通常为四点式连接;利用硬质塑料部件,穿过帽箍与帽壳相对应的孔进行连接并固定,通常有6~8个点,在同等材质情况下,因其受力点比较多,力值分担较多,更为安全[3]。但试验前处理环境高温(50℃±2℃)会使部分塑料部件变软,减小抵抗冲击力的硬度,导致连接处变形脱落;低温(-10℃±2℃)会使塑料部件变脆,易发生断裂,导致其受冲击力的功能失效。

3.1.2.3塑料部件一体铸造成型的帽衬断裂

这种帽衬较为简易,在试验中不合格率较高,主要原因有:一体成型的帽衬由塑料材质构成,故与用织带的帽衬相比,其弹性较差,不利于冲击力的缓冲;塑料部件的耐高温、耐低温性能与材质相关,在经过高温、低温预处理后,其性能不稳定,除材质本身的柔韧性与硬度之外,预处理环境也会对其造成影响[4]。

3.2 耐穿刺性能样品破坏情况及原因分析

相对于冲击吸收性能,耐穿刺性能向下的冲击力值会小很多,但试验穿刺锥的穿透力却比冲击锤更强。耐穿刺性能取决于帽壳抗的穿刺能力、帽衬衬带的软硬程度及受力时垂直间距的大小[5]。若帽壳易被穿透,不合格几率会大大增加,此时,若因帽衬衬带的拉伸过大而导致垂直间距减小,易导致测试不合格;若帽壳被穿透(无碎片脱落),但帽衬能够控制好垂直间距,也能在一定程度上阻止穿刺锥接触头模表面,产品将能够通过该项目的测试。

3.3 下颏带强度样品破坏情况及原因分析

最常见的下颏带主要由纺织织带及具有一定韧性的塑料件组成,并以半活动式的连接方式固定在帽箍上。通常纺织织带上会配备具有调节织带长短功能的安全扣。根据标准的要求,下颏带强度应在150~250 N之间,常规织带几乎不可能被如此小的力量拉断,因此下颏带连接处或织带中自带的安全扣应在这个力值范围内脱落或松脱开。若连接处的部件在测试仪器达到150 N之前就脱落,或在测试仪器达到250 N之后未脱落,则将其判定为下颏带强度不合格。该项目不合格的原因有:连接处的塑料件质地过软或过硬,无法在合格的力值范围内脱落;调节织带长短的安全扣在受力情况下无法松脱开。

突出物项目不合格,主要问题在于部分生产企业对该项目不够重视,错误的认为只要帽壳够硬,冲击吸收性能及穿刺性能一定合格。GB 2811-2019《头部防护 安全帽》中规定,帽壳内侧与帽衬之间存在的尖锐锋利突出物高度不得超过6 mm,突出物应有软垫覆盖。突出物项目不合格的样品,大多都未添加软垫覆盖。

4 结论

本文根据对安全帽不合格的原因进行分析,发现冲击吸收性能与耐穿刺性能的质量关键点在于帽壳的硬度、帽衬及相关的连接部件;下颏带强度的质量关键点在于相关塑料部件而非织带本身[6]。可见安全帽的保护作用,绝不是仅靠帽壳的硬度就能做到的,每一个零件都至关重要。部分生产厂家对安全帽的防护原理没有较为系统的认识,导致安全帽的质量不合格,有关部门应当加强宣传指导,定期开展针对安全帽产品的抽检,保证安全帽的质量,保障人民的生命安全。