钻井液对海相储层伤害及产能的影响

2022-01-26田巍邓瑞健刘云华王明高志飞胡昌邱元瑞赵子丹

田巍,邓瑞健,刘云华,王明,高志飞,胡昌,邱元瑞,赵子丹

(1.中国石化中原油田勘探开发研究院,濮阳 457001;2.中国石油冀东油田监督中心,唐海 063200;3.陕西延长石油(集团)有限责任公司研究院,西安 710065)

在钻井过程中,钻井液接触井壁周围储层部分,进而侵入到近井周围的储层中而污染储层,导致储层渗透性伤害,并最终影响产能。钻井液对储层的污染是一种常见的储层伤害,一般认为,钻井液损害分为固相损害和液相损害两种方式[1-2],液相侵入为主要损害方式,大尺度的孔隙损害程度更严重[3]。文献[4-6]针对致密砂岩储层建立钻井液损害定量评价方法,并提出了一些解堵措施,如文献[4]利用分形模型建立了评价标准,得到了污染程度从大到小依次为毫米级、微米级、纳米级的认识。同时目前研究在钻井液污染室内模拟及理论模型建立上也取得了一定的进展[5,7-8],如文献[5]在瞬态压力传导法的基础上建立渗透率数学模型,并使用拉氏变换对模型进行求解,得到油基钻井液和水基钻井液的平均伤害率分别为31.24%、23.67%的认识。目前中外的研究多倾向于陆相沉积储层钻井液伤害研究,而对于海相储层钻井过程中钻井液伤害评价系统的研究还较少,海相储层由于其特殊的物性特征,钻井液污染后储层渗透性变化呈现的规律目前还不清楚,渗透性伤害机理还不明确,导致储层伤害后解堵措施的实施没有针对性,进而影响气井生产,而且常规的化学解堵措施可能不再适用,因此需要针对海相储层钻井液污染开展系统的研究。普光气田某海相储层油气显示良好,但是在钻完井后试采过程中无任何油气产出,初步分析认为近井储层存在钻井液污染,这给海相低渗储层的开采带来了很大困难,因此有必要加大这方面的研究,现以该海相储层为例,通过采用室内试验手段,研究钻井液对储层渗透性伤害情况,以期为现场提供有价值的参考。

1 储层特征

目标储层位于四川盆地川东断褶带黄金口构造带普光构造,开发井目的层位为飞仙关组,层位深度5 938.00 m,气层厚度219.1 m,其中差层占86.1%,储层压力55~57 MPa,温度120~134 ℃,平均孔隙度5.7%,渗透率为0.027×10-3~34.802×10-3μm2;储层岩性为鲕粒细晶白云岩,储集空间以基质孔隙和溶蚀孔洞为主,其次是裂缝,裂缝是沟通孔隙的渗滤通道。储层毛管分布范围较宽,大于1 nm的毛管均有分布,其中大于63 μm的毛管对渗透率的贡献占65.13%,对渗透率有贡献的毛管半径均大于4 μm,这部分毛管对渗透率的贡献占99.19%,而这部分毛管仅占据储集空间的19.28%;小于4 μm毛管对渗透率几乎没有贡献,而这部分毛管却占据储集空间的80.72%,在储集空间体积占比占绝对优势的微细毛管对渗透率是没有贡献的,只有少数孔径较大的毛管对渗透率有贡献,毛管分布较为复杂,且孔道和喉道连通性差,储层物性较差。

1 实验部分

1.1 材料与设备

(1)材料。实验所用的钻井液为钻井泥浆站严格按照现场的配方配制(成分为1.5%~2%膨润土+0.3%纯碱+0.6%~0.8%烧碱+0.5%聚阴离子纤维素+0.8%聚合物乳液降滤失剂+0.1%包被絮凝剂+5%~7%磺甲基酚醛树脂+5%天然沥青+5%油溶性暂堵剂+2%石墨+1%~2%水基润滑剂+4%纳米暂堵剂+重晶石粉),所用的岩心为现场取芯井所取,并由实验室钻取为长度6.50 cm、直径2.50 cm的岩心柱,岩心经前期处理后备用。

(2)设备。渗流装置选用先进的Auto-floodTM(AFS300TM)驱替评价系统;使用三轴向岩心夹持器;围压系统和回压系统使用高精度多级柱塞驱替泵(Teledyne isco100-DX)控制;回压采用BP-100空气弹簧回压阀;采用DXD高精度数字压力传感器采集压力,在30~100 ℃条件下,测试精度为±0.02%;采用高线性压差传感器(型号为validyne)精确采集岩心两端的压力差;产出气体积计量采用皂膜流量计,计量精度±0.04 mL。实验流程如图1所示。

1为高压氮气瓶;2、11、12为多级柱塞注入泵;3、5为上、下游高精度压力传感器;4为高线性压差传感器;6为天平;7为气液分离器;8为皂沫流量计;9为回压阀;10为三轴岩心夹持器;13为中间容器;14为压力调节阀图1 钻井液污染评价实验流程Fig.1 The flow chart of drilling fluid contamination experiment

1.2 实验步骤

步骤一岩心经前处理后,装填入岩心夹持器,放入恒温箱中,升温至实验温度131.6 ℃。

步骤二将回压调至56 MPa,设定净围压4 MPa,将孔隙压力和围压同时升压,直至孔隙压力与回压相等停止,静置2 h,之后升高驱替压力比回压高0.2 MPa,测定覆压气体渗透率数值。

步骤三在夹持器的出口处回压阀的前端,反向注入1 PV[孔隙体积(pore volume,PV)]的钻井液,静置8 h以上。

步骤四在上述相同的驱替压差下正向测定岩心气体渗透率,并按照一定的步长提高驱替压力数值,测定各驱替压差下的气体渗透率,实验结束。

2 结果与分析

按照上述设计的实验步骤,选取海相典型区块某储层5块渗透率分别为0.078×10-3、0.427×10-3、1.831×10-3、3.764×10-3、15.870×10-3μm2的岩心开展实验,将各岩心0.2 MPa驱替压差下气体渗透率作为初始渗透率,注钻井液后的气体渗透率作为伤害后的气体渗透率,按照式(1)计算注钻井液对岩心渗透率的伤害率情况。

(1)

式(1)中:Dv为第v个驱替压力下的渗透率伤害率,%;K0为注钻井液前0.2 MPa下的气体渗透率,10-3μm2;Kv为注钻井液后第v个驱替压力下的气体渗透率,10-3μm2,当Dv<0时,表示岩心渗透率在增加,当v=1时对应的D1为注钻井液后0.2 MPa驱替压力下的气体渗透率伤害率,即为钻井液污染前后相同驱替压差下的气体渗透率伤害率。

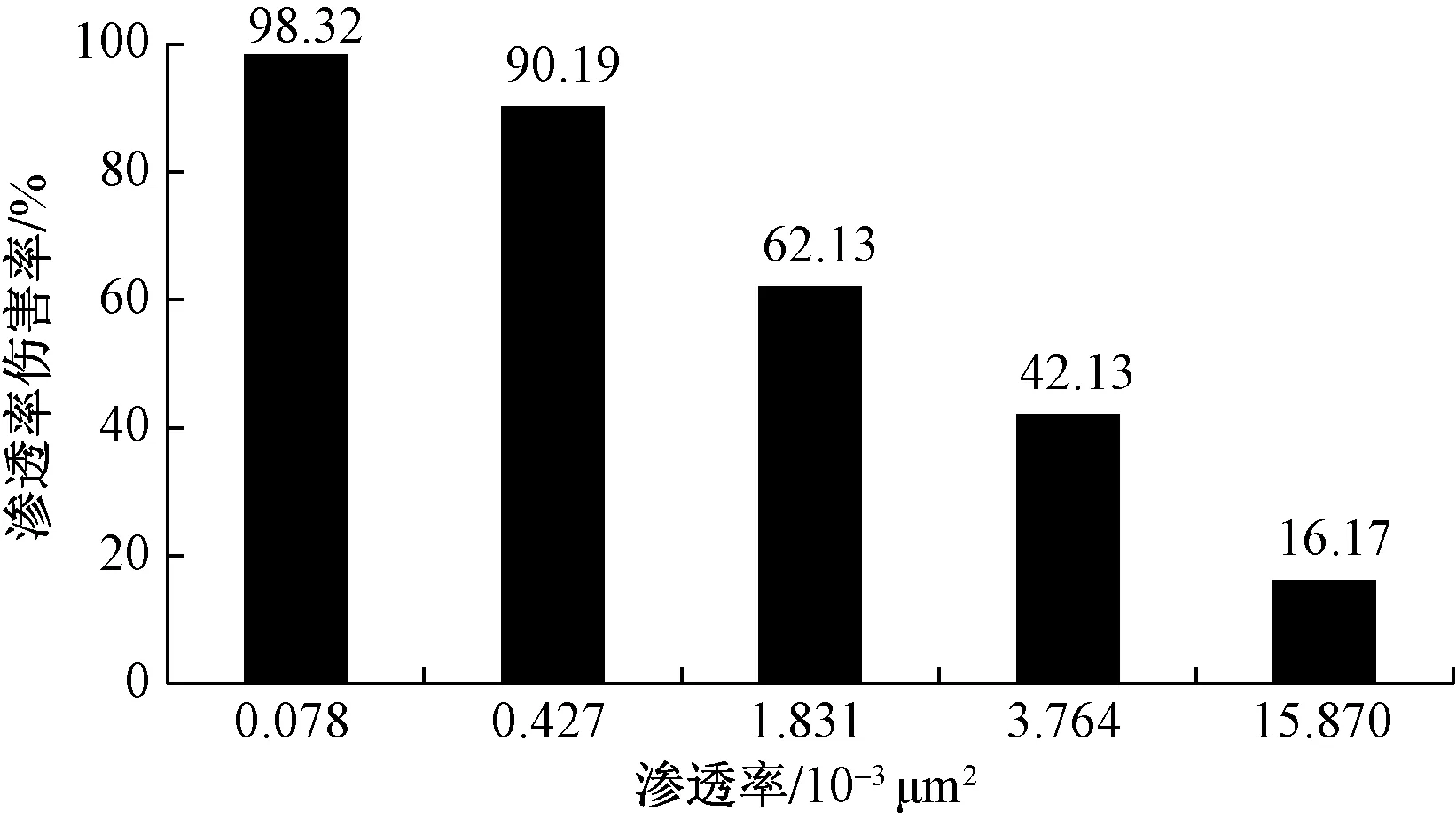

图2为0.2 MPa驱替压差下注钻井液后渗透率伤害率情况,由图2可知,随着原始渗透率的增加,相同驱替压差下渗透率伤害率越来越小,符合对数相关性关系,渗透率伤害率随原始渗透率的增加先急剧降低而后降幅逐渐放缓。原始渗透率为15.870×10-3μm2的岩心注钻井液后渗透率伤害率仅为16.17%,而原始渗透率为1.831×10-3μm2的岩心注钻井液后渗透率伤害率达到了62.13%,渗透率保持率仅为37.87%,渗透率伤害非常严重,对于达到致密储层级别的岩心,0.078×10-3μm2的岩心注钻井液后渗透率伤害率竟然达到了98.32%,渗透率保持率仅为1.68%,几乎达到了完全被堵死的程度。综合以上数据可知,对于海相低渗储层,钻井过程中,钻井液污染问题是引起储层伤害的一个严重问题,尤其是对于接近致密储层渗透率的气层,渗透率伤害几乎达到了100%,这也是导致某些海相低渗储层钻完井后开井生产无任何流体产出的其中一个可能的原因。

图2 在0.20 MPa驱替压差下各岩心伤害情况Fig.2 Damage of drilling fluid in each core under 0.20 MPa displacement pressure difference

对于地层流体引起的液锁伤害,无论是水锁还是油锁,一般可通过降低井底流压提高生产压差的方式使污染区储层渗透率得到部分恢复[9-15],这主要是利用气体的蒸发和携带作用,而对于钻井液污染后提高生产压差却出现了与上述相反的结果,提高压差后岩心渗透率不仅没有恢复,反而堵塞更加严重。图3为不同驱替压差下各岩心钻井液伤害情况,从图3可以看出,随着驱替压差的增加,渗透率伤害率越来越大,但渗透率伤害率增幅越来越小,并有趋于稳定的趋势,伤害主要发生在较低的驱替压差下,以驱替压差0.6 MPa为分界线,前期提高驱替压差造成的储层伤害占据较大比重,后期伤害总体增长幅度较小,图3中,原始渗透率为1.831×10-3μm2的岩心,在钻井液污染后,驱替压差从0.2 MPa增加到0.6 MPa,再增加到1.0 MPa时,其对应的渗透率伤害率变化幅度分别为17.06%和5.01%,很明显前期伤害更为严重。原始渗透率越小的岩心在钻井液污染后渗透率伤害率变化幅度也越小,原始渗透率高的则正好相反,图3中,原始渗透率为3.764×10-3μm2和0.078×10-3μm2的两块岩心,驱替压差从0.4 MPa增长到1.0 MPa时对应的渗透率伤害率增长幅度分别为15.87%和1.20%,高渗透率岩心钻井液污染后渗透率伤害率随驱替压差增加而变化的趋势更为明显。

图3 不同驱替压差下各岩心钻井液伤害情况Fig.3 Damage of drilling fluid in each core under different displacement pressure differences

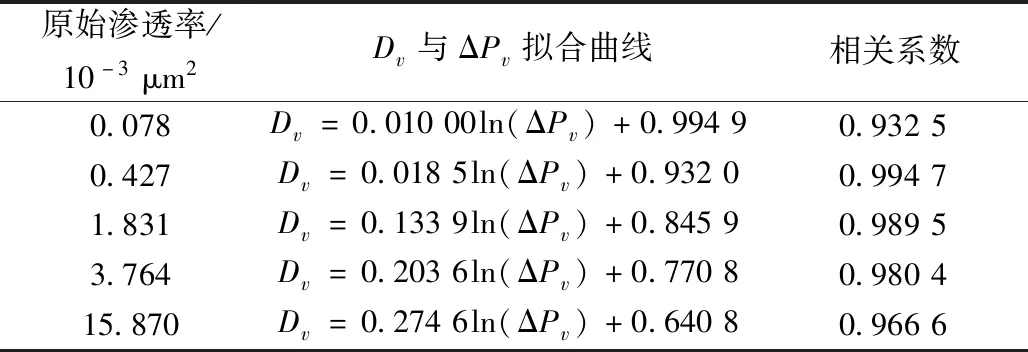

钻井液污染后渗透率伤害率与驱替压差ΔPv之间符合对数相关性关系,拟合关系详见表1。

表1 渗透率伤害率与驱替压差之间关系Table 1 Relationship between permeability damage rate and displacement pressure difference

实验样品均符合的关系式为

Dv=aln(ΔPv)+b

(2)

根据实验岩心拟合结果,系数a、常数b与原始渗透率之间符合的表达式为

a=0.054 2lnK0+0.114 1

(3)

b=-0.067lnK0+0.854 1

(4)

图3中,原始渗透率不同的岩心,钻井液对渗透率的伤害率数值随着驱替压差的增加而变化的差异在缩小,曲线的间距越来越小。原始渗透率为0.078×10-3、1.831×10-3、15.87×10-3μm2的3块岩心钻井液污染伤害曲线,在驱替压差为0.2 MPa时对应的曲线间距分别为35.88%、45.96%,0.8 MPa时分别为17.89%、21.26%,1.2 MPa时分别为13.24%、21.09%,曲线间距随驱替压差的增加而越来越小,关于这点从曲线形态上也有所反映,随驱替压差增大随岩心渗透率伤害率曲线形态由高渗透率的较大弧度状逐渐过渡到低渗透率的“类直线”状,渗透率越高的岩心钻井液污染后渗透率伤害率变化幅度越大,呈现曲线的形态更为明显,渗透率越低的岩心钻井液污染后渗透率伤害率变化幅度较小(增幅较小),整个变化过程接近于水平,但略有增加,呈现“类直线”状态。

分析认为,钻井液污染的过程分为3个阶段:第一阶段是钻井液在高差静压力作用下逐渐渗入近井储层中,优先进入大孔道和裂缝中;第二阶段是钻井液进入孔道后,钻井液中的水分通过毛细管渗吸作用进入到接触的孔道毛管中润湿了孔道,降低了钻井液向储层深部渗入的阻力,所以钻井液在高差静压力作用继续向深部推进,但泥浆中的水分含量在减少,其流动能力在降低;第三阶段是随着泥浆中水分的散失进一步加大,钻井液在孔道中的流动速度越来越小,直至不再流动,渗入孔道的钻井液在高温下逐渐被干燥凝固形成滤饼而堵塞孔道,如图4(b)、图4(c)、图4(d)所示,钻井液散失的水分分散在接触到的储层不同级别的孔道中成为储层束缚水的一部分,形成水锁伤害,这样就完成了钻井液污染储层的整个过程。

图4为比较有代表性的钻井液污染实验效果图,注钻井液前,岩心表面孔清晰可见[图4(a)],注钻井液后岩心污染端部分孔道被封堵,从表面看钻井液渗入孔道中,将接触到的孔道完全封死[图4(b)、图4(c)],岩心外表面清晰可见部分孔道被完全封死,岩心污染端端面孔道被钻井液占据,只剩余少数孔道能够清晰分辨出[图4(d)],钻井液对储层伤害非常明显。

图4 渗透率3.764×10-3 μm2岩心注液前后外观变化Fig.4 Change of core appearance before and after injection of 3.764×10-3 μm2 permeability

对于渗透率相对较高的储层,钻井液污染深度相对较深,钻井液污染后,气藏开井生产时,驱替压差较低时,对渗透率有贡献的是钻井液未进入的部分孔道、大孔道中钻井液失水体积收缩剩余孔道部分、以及一些微细孔道,驱替压差提高后,驱替压差越大,动用的微颗粒越大,大孔道中部分附着的不连续的钻井液凝固小颗粒在高气流剪切作用下失稳脱落,被吹动向井口运移,运移过程中通过摩擦碰撞孔道壁面,导致部分岩石和黏土颗粒失稳脱落,一起向井口运移,微细颗粒有部分随孔道气流排出,稍大的颗粒堵塞大孔道剩余部分,后续不同级别的颗粒达到该位置继续封堵,从而在大孔道剩余部分处形成复杂多级别粒径颗粒封堵,将该大孔道完全堵塞,最终对渗透率有贡献的只有钻井液未进入的部分孔道和一些微细孔道,该类层污染后开井生产产量要比设计的产量小很多;而对于渗透率相对较低的储层,钻井液进入的深度相对较小,钻井液主要进入裂缝和大孔道中,钻井液堵塞机理与上述基本相同,低渗储层的微观孔隙结构特征决定了对渗透率有贡献的主要为大孔道和裂缝[16-20],占据较大体积的微细毛管对渗透率是没有贡献的,所以被钻井液污染的低渗储层在开井生产后,大孔道和微裂缝被完全堵塞,渗透率几乎完全丧失,对产能的影响非常大,甚至导致开井生产不产气的情况发生,对于该类层在钻井液堵塞解堵前不宜采用提高压差生产,在采取酸化、压裂等手段解堵后再考虑增产措施。

3 钻井液污染对产能的影响

对于实际储层,钻井液污染导致储层渗透率降低,若不采取解堵措施,则污染后储层气体渗透率为

Kv=K′0(1-Dv)

(5)

将式(5)代入式(6)得

Kv=K′0[1-aln(ΔPv)-b]

(6)

通常情况下,气井直井产能计算公式[21-23]为

(7)

将式(6)代入式(7)中,得到海相储层钻井液污染后直井产能计算公式为

(8)

式中:K、K′0分别为储层实际渗透率、储层污染前渗透率,10-3μm2;h为生产层有效厚度,m;ZSC为标准状况下的气体偏差因子;TSC为标准状况下的温度,K;pR为地层压力,MPa;pwf为井底流压,MPa;μi为初始条件下的气体黏度,mPa·s;Zi为初始条件下的气体偏差因子;pSC为标准状况下的地面压力,MPa;re为气井泄气半径,m;rw为气井井筒半径,m;T为地层温度,K;ΔPv为地层压力与井底流压的差值,MPa。

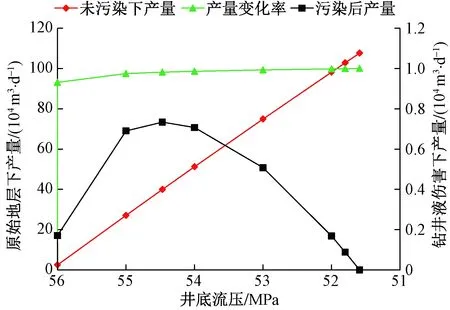

目标储层的平均渗透率为0.17×10-3μm2,pR为56.1 MPa,Tsc为293 K,地层温度为404 K,标况偏差因子为0.89,初始条件偏差因子为0.91,黏度为0.022 mPa·s,泄压半径为500 m,井筒半径为0.1 m,有效厚度为100 m。将上述地层数据代入式(8)中求得不同井底流压下的产量,如图5所示,其中产量变化率为相同井底流压下储层被钻井液伤害前后产量的变化占伤害前产量的百分比。

图5 钻井液伤害前后储层产量变化Fig.5 Reservoir production changes before and after drilling fluid damage

由图5可以看出,对于原始无钻井液伤害的储层,其产量的变化随着井底流压的降低而成线性增长,井底流压从56.1 MPa分别降到56.00、54.00、52.00 MPa时,气井产量分别为2.48×104、51.24×104、98.22×104m3/d,增长幅度非常明显。对于钻井液伤害后的储层,其产量变化随着井底流压的降低急剧增加至最大值,而后缓慢降低,图5中,随着井底流压有56.10 MPa逐步将至54.47 MPa,产量逐渐增至最大值0.73×104m3/d,之后产量随着井底流压的增加而逐渐降低,在井底流压降至51.59 MPa时,产量降至0。分析认为,产量的变化主要受压差梯度和颗粒堵塞两因素综合同时作用的影响,前者与产量正相关,而后者与产量负相关,前期产量增加主要是压降引起的,压差梯度占据了主导,但随着井底流压的降低,压差梯度的影响越来越小,颗粒堵塞的影响越来越大,所以前期产量虽然一直在增加,但增加的幅度越来越小,直至在产量达到最大值时,压差梯度的影响和颗粒堵塞的影响完全相互抵消,在产量变化后期,颗粒堵塞的影响逐渐占据主导,压差梯度的影响越来越小,产量的降幅越来越大,直至最后产量降为0,储层近井完全被钻井液颗粒堵塞。产量变化率曲线也验证了该结论,随着井底流压的降低,产量变化率越来越大,由最初井底流压56 MPa的93.12%增加到55 MPa的97.45%,再增加到53 MPa的99.91%,直至51.59 MPa的100%,整个变化的过程也体现了压差梯度影响逐渐降低,颗粒堵塞的影响逐渐增加的过程。综上,对于实际的储层,钻井液污染储层后,如果直接开井生产,产能的影响程度在93%以上,虽然通过提高生产压差可提高一定产能,但提高幅度很有限,经济效益极低,建议在采取解堵措施之前不要轻易开井生产。

4 结论

(1)钻井液污染储层后,渗透率伤害率随原始渗透率的增加先急剧降低而后降幅逐渐放缓;随着原始渗透率的增加,相同驱替压差下渗透率伤害率越来越小,接近致密储层渗透率的气层,渗透率伤害几乎达到了100%。

(2)钻井液对储层伤害为复杂多级别粒径颗粒封堵,提高压差加重了岩心堵塞,渗透率伤害主要发生在驱替压差0.6 MPa以内;渗透率伤害率曲线形态由较高渗透率的大弧度状逐渐过渡到较低渗透率的“类直线”状。

(3)钻井液污染后,产量的变化主要受压差梯度和颗粒堵塞两因素综合同时作用的影响,产能的影响程度超过了93%,建议被钻井液污染后的储层在解堵前不要轻易开井生产。