稠油热采硅酸盐水泥抗高温技术研究进展

2022-01-26杨燕李路宽朱宽亮冯福平刘圣源韩旭

杨燕,李路宽,朱宽亮,冯福平,刘圣源*,韩旭

(1.中石油冀东油田钻采工艺研究院,唐山 063004;2.东北石油大学石油工程学院,大庆 163318)

随着常规油气资源逐渐枯竭,油气勘探开发逐渐转向稠油和超稠油油藏[1]。对于稠油油藏,大多采用热力降黏的方式开采,其中注蒸汽开采占主导地位,在注蒸汽开采期间,井下温度往往要达到300 ℃以上[2-3]。这就要求固井水泥必须能够承受蒸汽驱引起的高温和热循环,在热采过程中保持足够的抗压强度、胶结强度及低渗特性。自20世纪40年代起,大量实验研究指出:在110 ℃左右,常规硅酸盐水泥的力学性质和矿物成分会发生变化,体现为强度的降低和渗透率的升高[4-6]。针这一情况,中外学者研发了诸多耐高温材料以满足热采井固井的工程需求,如磷酸盐水泥、铝酸盐水泥、加砂硅酸盐水泥和非水泥基凝胶材料等[7-9]。其中加砂硅酸盐水泥由于其成本较低,在各大油田中应用广泛。现分析高温下硅酸盐水泥的失效机理,并总结目前中外的抗高温技术措施。

1 加砂硅酸盐水泥

1.1 硅酸盐水泥的高温衰退机理

硅酸盐水泥主要成分包括硅酸三钙(C3S)、硅酸二钙(C2S)、铝酸三钙(C3A)和铁铝酸四钙(C4AF),与水混合后发生一系列物理、化学变化,形成水化硅酸钙(xCaO·SiO2·yH2O,以下简称C-S-H)、氢氧化钙、钙矾石和单硫水化硫铝酸钙等水化产物[10]。其中,C-S-H是一种凝胶状的硅钙水合物,约占水化产物总质量的70%,是影响水泥石的强度和致密性的主要产物[11-12]。

高温下硅酸盐水泥的性能衰退主要归因于C-S-H的转化,在110 ℃以上非晶态的C-S-H转化为结晶相的α-水化硅酸二钙[Ca2SiO3(OH)2,以下简称α-C2SH][13]。这种高结晶度的材料具有比C-S-H更大的密度,因此α-C2SH的形成会引起水泥石的体积收缩从而破坏了水泥基质的孔隙结构,使水泥石的渗透率大幅增加[14]。另一方面,α-C2SH本身具有较低的强度和较高的渗透率,其显微结构呈粗晶板块状,且晶体间的联结较弱,致使水泥石基质的结构应力局部集中,从而削弱和破坏水泥石的机械强度[15]。

1.2 加砂硅酸盐水泥抗高温机理

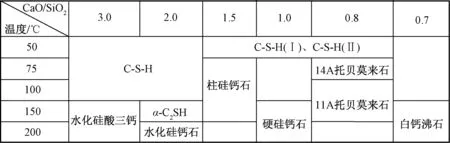

为改善硅酸盐水泥的耐高温性,Menzel[16]提出了在水泥中添加细硅粉。通过调整水泥中CaO和SiO2的相对含量,可以改变高温下的水化产物,避免形成低强高渗的α-C2SH,转而产生托贝莫来石或硬硅钙石等,从而提高水泥石的强度和致密性[17-18]。水泥石中的各种硅酸钙矿物的形成条件如图1所示,图1并不是平衡图,仅代表每种相的最常形成条件。

图1 不同钙硅比和温度下形成的硅酸钙水合物[19]Fig.1 Calcium silicate crystalline phases formed at different CaO/SiO2 molar ratios and temperatures[19]

常规G级油井水泥中CaO和SiO2的摩尔比为3.0~3.3[19]。向水泥中添加35%(与水泥的质量比)的硅粉后,钙硅比(C/S)降低至1~0.8。在低温条件下,掺入的SiO2几乎不参与水化反应,当温度达到100 ℃以上时,SiO2与C-S-H和Ca(OH)2形成低C/S的托贝莫来石(C5S6H5.5),托贝莫来石与α-C2SH不同,其微观结构呈网状,且单体强度较高,具有高强低渗的特性[20-21]。当温度达到150 ℃以上,水化产物逐渐转变为硬硅钙石(C6S6H)和少量的白钙沸石(C2S3H),这两种矿物具有与托贝莫来石相似的渗透性和抗压性。其中,硬硅钙石在400 ℃以上仍能保持稳定并具有较高的单体强度,保证水泥石在高温下保持一定强度[22]。同时,SiO2与水化产物Ca(OH)2反应形成了更多的低硅钙比的硅钙水合物,会进一步提高水泥石的机械强度。因此,加砂硅酸盐水泥暴露在120~200 ℃的环境中,其硬度和强度均会提高。

水泥石在高温下的力学性能变化是由矿物强度、孔隙度和微观结构共同作用的结果,具体表现如下。

(1)α-C2SH、C-S-H、Ca(OH)2等转化为了单体强度更高的托贝莫来石和硬硅钙石相,使得构成水泥石的矿物强度提高。

(2)反应产物的密度不同,导致了水泥石基质的膨胀与收缩,影响了水泥的孔隙度。

(3)矿物成分的改变会引起水泥石微观结构的变化,例如,托贝莫来石为结晶度良好的针状晶体,可以形成相互穿插、均匀的网络结构,使水泥石保持较高的强度的低渗透率。

温度超过250 ℃后,白钙沸石会转化为白钙镁沸石(C7S12H3),白钙镁沸石具有比托贝莫来石更大的渗透率和更低的抗压强度[23]。TerHeege等[24]指出:相对于120 ℃,250 ℃条件下水泥石的弹性模量下降25%~44%,强度损失约40%,虽然在400 ℃以上时水泥石内产生硅灰石会恢复水泥石的强度,但如果在这之前已经发生断裂则强度不会恢复。同时,水泥石中的氢氧化钙在400 ℃以上会脱水形成氧化钙,破坏水泥石内部胶结结构[25]。这说明,常规的加砂油井水泥的抗高温能力有限,主要适用于温度为100~200 ℃的环境。

另一方面,加砂硅酸盐水泥存在长期条件下性能衰退等问题,姚晓等[26]对此进行了论证,提出加砂水泥石在高温环境下溶出硅、水化产物发生脱钙反应和硬硅钙石晶粒粗化均会造成其力学性能衰退。由于普通的加砂硅酸盐水泥耐高温性能有限,中外学者对加砂硅酸盐水泥进行了优化,并通过搭配各类油井水泥外加剂形成改性硅酸盐水泥。

2 加砂硅酸盐水泥的优化

为解决加砂硅酸盐水泥的不足,中外学者针对硅粉掺量、粒径和级配等方面对加砂水泥进行了优化。

2.1 硅粉掺量

早期研究已经证实,在150~204 ℃条件下最佳的硅粉掺量为35%~40%。加砂量过低时水泥石表现为耐高温性不足。加砂量过高又会导致水泥石的强度降低、脆性增加。

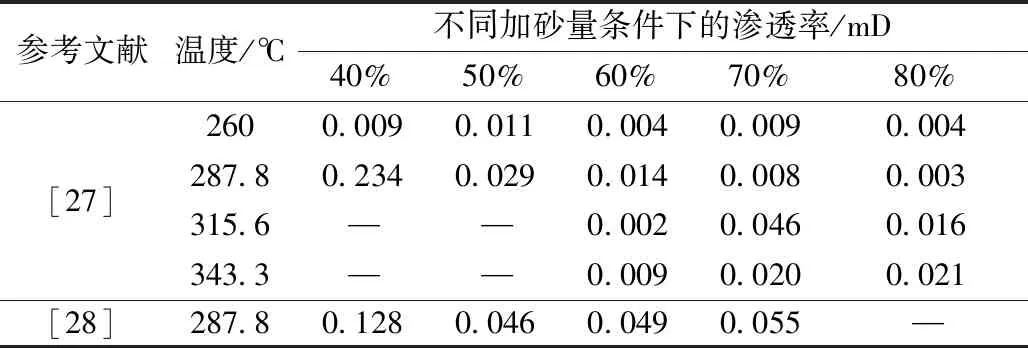

但在长期和温度更高的情况下,加砂量更高的水泥通常会展现出来更好的耐高温性能。2010年,Iverson等[27]分析了高温下的水泥石组分,发现当硅粉掺量超过40%时,在水泥石中观察到未反应的SiO2,且硅粉含量越高残余的SiO2越多。随着加热时间的延长,残余的SiO2含量逐渐降低,这表明水泥石中的反应没有达到平衡。40%以上的硅粉可以使水泥石在更长时间及更高温度下维持稳定。为确定适合稠油热采井固井水泥浆体系的硅粉掺量,整理了中外学者的实验结果,见表1及表2。可以发现,当温度高于287.8 ℃时,加砂60%左右的水泥石具有较高的强度以及较低的渗透率。

表1 高温条件下加砂量对水泥石抗压强度的影响Table 1 Effect of silicon fume content on compressive strength of cement at high temperature

表2 高温条件下加砂量对水泥石渗透率的影响Table 2 Effect of silicon fume content on permeability of cement at high temperature

目前针对硅粉掺量的研究主要采用实验手段,由于不同实验之间的水泥组分、水泥外掺剂、养护时间及温度的差异,得出的最优硅粉掺量也会有所不同,但通常维持在45%~60%[29-33]。

另外,在低密度或高密度水泥浆中加砂量可能更高,这是由于这些水泥中加入了大量的减轻或加重材料。韩雪银等[34]配制的低密度高强水泥浆体系中硅粉含量为120%。而秦宏宇等[35]也指出高密度水泥浆中石英砂的加入比例远高于常规水泥浆,应依据加重剂的比例和温度条件进行调整。

2.2 硅粉粒径和颗粒级配

除硅粉掺量外,水泥石的力学性能和渗透率也会受到硅粉颗粒大小的影响[36-37]。

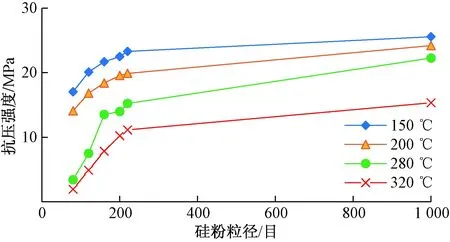

大量实验研究表明:硅粉越细,水泥石早期强度发展越快,且强度二次发展越早,水泥石强度更高渗透率更低[28,38-41]。在硅粉掺量较大的情况下,粗硅粉(100目)会使水泥石渗透率显著增大,也有研究指出粗硅粉可以延缓水泥石在200 ℃以内的强度衰退。过细的硅粉也是不可取的:一方面细硅粉的价格较高不适于现场大量使用;另一方面,由于细硅粉具有非常大的比表面积,会增大水泥浆黏度并降低其可泵性。Krakowiak等[42]依据反应机理及动力学分析指出:在水泥-石英混合体系中,SiO2的溶解控制了整体的动力学反应,而SiO2溶解速率与其比表面积呈正相关,因此硅粉的细度会直接影响水泥化产物的组成。掺有较粗(d50≈110 μm,d50为粒径中值)硅粉颗粒的水泥中会出现托贝莫来石-白钙沸石组合相,这时水泥石孔隙较大,由中等或较大的毛细孔构成;而较细(d50≈2 μm)的硅粉会使水泥中形成结构与托贝莫来石相似的半晶C-S-H产物,孔隙以凝胶孔为主。硅粉细度对不同温度下的水泥石强度影响如图2所示,通常200~220目的硅粉是较为合适的。

图2 硅粉粒径对水泥石高温抗压强度的影响[39]Fig.2 Effect of fineness on compressive strength of cement[39]

除添加一种硅粉以外,还可将多种不同粒径的硅粉混合,同时发挥不同细度硅粉的作用。细硅颗粒的掺入可以显著减少粗硅颗粒的溶解,改善微观结构的均匀性,保证水泥石在高温下的高强低渗。粗硅颗粒可抑制水泥石在高温下的强度衰退,并防止硅粉粒度过小导致的浆体增稠。

另一方面,水泥基材料为不同尺寸固体颗粒形成的多孔材料,颗粒的堆积性质对硬化浆体的性能有重要影响[43]。合理设计水泥干混料的颗粒配比及加量,可以使颗粒之间达到紧密堆积,提高体系的堆积率,降低有害孔含量。对于加砂硅酸盐水泥体系,通常采用粗砂与细砂组合的方式实现颗粒间的紧密堆积。路飞飞等[33]使用粗、细、超细硅粉配合的复合加砂水泥体系,基本抑制200 ℃高温下的强度衰退。郑冠一等[44]依据分形堆积模型使G级水泥、细砂、粗砂3种颗粒材料的粒度范围连续分布,形成了具有较好的防窜能力且耐高温性能较好的水泥浆体系。目前在稠油热采水泥体系研究中,主要是基于经验主义的颗粒级配优化研究,而真正利用数学模型来实现颗粒级配优化的研究还非常少见,这也是加砂硅酸盐水泥性能优化研究的一个重要发展方向。

2.3 微硅和纳米SiO2材料

SiO2材料中,除硅粉外,微硅和纳米SiO2在抗高温体系中也有应用。微硅又称硅灰,由冶炼工业中挥发出的SiO2和Si气体冷凝沉淀形成,主要成分为88%~98%的非晶硅。虽然微硅与硅粉的成分类似,但它们的晶体结构存在差异,并且微硅的粒径要比常见硅粉小1个数量级以上,因而它们对水泥石高温力学性能造成不同影响[45]。一些早期研究使用微硅配制抗高温低密度水泥体系,并通过实验验证了其抗高温性能[46-47]。Tian等[48]指出微硅的化学活性远大于硅粉,在“尺寸效应”和“微聚集效应”作用下,水泥石的微观结构得到改善,从而提高水泥石强度。但近年来也有学者提出了相反的观点:Pernites等[28]探究了非晶硅代替晶硅在超高温水泥中的应用,发现微硅体系容易发生断裂,认为微硅代替硅粉是不可行的。耿晨梓等[49]进一步指出微硅的高活性虽然可以加速水泥浆体前期水化反应,但会形成更多不利于形成硬硅钙石结晶的亚稳相,因而降低水泥石的高温力学性能。目前对于微硅是否可以代替硅粉还不明确,在现场应用中仍然使用以硅粉为主并添加少量微硅作用填充剂的方式。

纳米SiO2材料可以提高水泥石强度,降低水泥石孔隙度与渗透率[50]。Rahman等[51]开发了适应143 ℃深井固井的纳米二氧化硅水泥浆体系,纳米二氧化硅的掺入明显缩短了水泥浆稠化时间,并提高水泥石抗压强度和浆体的稳定性。王成文等[52]在加砂油井水泥石基础上加入6%纳米SiO2溶胶,并指出在150 ℃条件下纳米SiO2溶胶可以提高加砂硅酸盐水泥的强度。更高温度条件下纳米SiO2对硅酸盐水泥的作用效果还有待验证。

3 抗高温改性加砂硅酸盐水泥

上述加砂硅酸盐水泥的优化研究主要是针对硅粉的优选和优化。在加砂硅酸盐水泥的基础上,还可以加入各类水泥外加剂,或采用新型抗高温稳定剂,进一步改善油井水泥石高温性能。依据改性水泥的特性和体系中加入的外加剂类型,将改性加砂硅酸盐水泥分为韧性、膨胀型以及增强型等。

3.1 耐高温韧性水泥

热采井的注采循环过程中,井底的温度成周期性变化,产生交变热应力并作用在井筒水泥环上,与常规注采工程相比更容易导致水泥环开裂和破损。在水泥中添加增韧材料可以增强水泥石的韧性和弹性,防止水泥石在热应力作用下产生裂纹,从而有效改善水泥石高温性能[53]。

对热采井中采用的韧性水泥浆体系进行了总结,见表3。常见的增韧材料包括纤维、胶乳和橡胶粉等[54-55]。楼晨阳等[56]、王晓军[57]及张帅等[58]均采用了纤维作为韧性材料。楼晨阳等[56]通过600 ℃的干热养护实验指出:添加了钙质晶须的水泥体系其抗高温能力明显优于常规加砂水泥体系,且晶须比径越大其增强效果越明显。王晓军[57]将矿物纤维XMR作为结构形成剂研制了抗高温低伤害热采井水泥浆,该体系在300 ℃高温下强度不减反增。张帅等[58]采用增韧材料XW-3等设计了海上稠油热采井水泥浆体系,并在300 ℃条件下开展了28 d的长期高温养护实验,进一步验证了该体系在长期高温条件下的稳定性。这些体系中,纤维材料在水泥石内部空间均匀分布,形成的网状结构与水泥石基体之间的桥接能够产生一种咬合力,当水泥石受到外部作用力时,大量的纤维在水泥石内部起到支撑作用,抵消了相当大的载荷,能有效阻止裂纹的发展,增强其抗裂能力和韧性。因此纤维材料可以大幅降低水泥石在高温下形成裂纹的可能性,从而明显提升其耐高温性能。

表3 耐高温韧性水泥的特性及其应用情况Table 3 Characteristics and application of high temperature resistant toughness cement

在高分子材料方面,李焕明等[53]在体系中添加了聚醚醚酮作为弹性粒子,这种粒子耐高温,对交变应力下的抗疲劳性能突出,耐腐蚀性,还具有很高的化学稳定性。宋本岭等[59]则采用了树脂类柔性高分子材料BDG-300S,形成了耐高温增韧防窜水泥浆体系。在水泥水化时,BDG-300S颗粒逐渐熔融并形成均匀的聚合物膜,附着在水泥水化物表面,当水泥受到外部冲击时可以分散一定的应力,从而增加水泥石的抗变形能力,阻止微环隙或微裂缝的产生[60]。

此外,偏岭土和石墨也是常用的韧性材料,偏岭土中含有大量SiO2和Al2O3等活性成分,石墨在水泥石中通过类似“纤维拔出”导致裂纹尖端应力松弛的作用机理改善水泥石耐交变超高温能力[61]。张弘等[62]测试了交变超高温养护后水泥石的抗压性能,含偏高岭土和石墨的水泥石较常规加砂水泥石抗压强度提高了15.16%。孙浩[63]向水泥中添加偏高龄土、石墨形成改性水泥石,可满足500 ℃的热采条件,并具有较强的弹性变形能力和抗腐蚀能力。

通过以上应用例证的分析,添加韧性材料的改性硅酸盐水泥普遍适用300 ℃以上的高温环境,满足稠油热采井固井要求。耐高温韧性水泥的力学性能显著优于常规加砂硅酸盐水泥,尤其是水泥石的弹性模量大幅降低,阻裂能力大幅提高,抗变形能力较强,因此适用于需要多轮次开发的稠油热采井中。

3.2 耐高温膨胀型水泥

在热采井中的温度波动会导致固井水泥环与套管产生膨胀变形。加砂G级水泥石的热膨胀系数在9×10-6℃-1,而钢套管的热膨胀系数为13×10-6℃-1[64]。因此,水泥环会束缚钢套管的膨胀并在一界面处产生较大的应力,引起固井水泥环的损坏。加入外掺料可以改善水泥石的热膨胀性,是解决热采井温升应力造成密封完整性失效的主要措施。步玉环等[65]研究了多种外掺料对油井水泥石热膨胀系数的影响,发现硅粉和漂珠会降低水泥石的热膨胀系数,而胶乳和碳质材料的加入可以适当增大水泥石的热膨胀系数。

在应用方面,斯伦贝谢公司研制了ThermaSTONE热响应水泥,由硅酸盐水泥、硅粉和耐高温颗粒组成[66]。其热膨胀系数高,蒸汽条件下弹性模量低,相比常规体系可降低6倍的水泥环应力。该体系可承受注蒸汽过程中发生的动态热应力变化,因此能够长期保持井筒完整性。国内方面,郑舟等[67]采用了南京工业大学开发的晶格膨胀剂使水泥石在高温下产生微膨胀,这种晶格膨胀剂由多种膨胀源组合形成,其膨胀驱动力源于膨胀性成分反应产物的结晶生长压,适用于高温高压条件。马丁等[68]也使用了晶格膨胀剂开发了适用于稠油热采井的长效封固技术,经测试在320 ℃条件下仍具有26.4 MPa的抗压强度,且具有良好的胶结能力。

耐高温膨胀型水泥主要用于解决高温引起的水泥环应力损伤,膨胀型水泥可以显著减少水泥环所受应力,从外部条件入手降低水泥环破裂的风险。膨胀型水泥还可以与韧性水泥相互结合,同时优化水泥石的热膨胀性与抗形变能力,通过外部受力和内部结构两个方向优化水泥石对热采井环境的适应性。

3.3 耐高温增强型水泥

耐高温增强型水泥指加入了增强剂的水泥体系,增强剂可以提高水泥石稳定性,增加水泥石强度。这类外加剂主要应用于低密度水泥体系中,相较于常规密度水泥,低密度水泥在高温下强度衰退更加严重。而稠油油藏浅层分布较多,固井过程中经常需要使用低密度水泥以减少地层污染,因此各类增强剂在稠油热采井固井施工中有较为广泛的应用[69]。

增强剂一般通过以下两种作用来改变水泥石的强度:一是填充作用。一些增强剂可以与水泥、硅粉、漂珠材料形成合理的颗粒级配,填充有害孔隙,优化水泥石内部结构。二是水化作用。一些增强剂具有水化活性,可以自身发生水化反应或与水泥石中的Ca(OH)2等碱性物质发生胶凝反应,提高水泥石的稳定性。

表4总结了一些耐高温增强水泥体系。工程应用方面,由中油渤星生产的PZW系列低密度增强材料在耐高温低密度水泥浆中有较好的应用效果。

表4 耐高温增强水泥的特性及其应用情况Table 4 Characteristics and application of high temperature resistant reinforced cement

沙林浩等[38]和宋本岭等[59]采用了增强剂PZW-A,这种增强剂由多种不同粒径的具有水化活性和(或)具有潜在水化活性的矿物材料按一定的颗粒级配形成。韩雪银等[22]采用了低密度增强材料PZW-C,具有较强的滚珠效应和火山灰效应。通过填充作用和水化作用,掺有增强剂PZW的低密度水泥其抗压强度一般可以达到普通漂珠水泥石的2倍以上,与硅粉相配合可以用于350 ℃以内的稠油热采固井作业。

曹成章等[70]优选出了提高水泥石早期强度的增强剂ZQJ-1,该增强剂由于比表面积大,水化反应活性高,可降低游离水和API失水,提高浆体的稳定性;可提高水泥石早期强度、降低水泥石的渗透率,形成更加致密的水泥石。刘勇等[71]采用了混合减轻增强材料BCE-620S,该材料同时具有减轻、增强、抗高温的作用,可以替代部分硅粉使用。

上述研究成果指出:耐高温增强水泥通常可适应270 ℃以上的高温环境,在中外油田有着广泛应用,尤其适用于低密度水泥浆体系,增强剂可有效提升水泥石的力学强度。

此外,Barlet-Gouédard等[72-73]和Meller等[74-77]设计了基于CaO-Al2O3-SiO2-H2O体系的抗高温水泥。在加砂水泥的基础上添加了50~150 μm的α-Al2O3。氧化铝的加入会显著提高硅钙水合物的耐温上限,托贝莫来石的稳定性从170 ℃提高到300 ℃,这将明显地提升水泥石在300 ℃以上的强度并降低其渗透率。

4 无硅粉热采硅酸盐水泥体系

对于硅酸盐水泥石,除了添加石英砂以增强其耐高温性以外,中外学者也提出了其他方式。例如,在水泥中加入矿渣以代替石英砂形成矿渣硅酸盐水泥,这种体系由硅酸盐水泥熟料、粒化高炉矿渣(20%~70%)及适量石膏组成[78]。在高温条件下,通过激活剂的作用形成稳定的水化产物,矿渣水泥具有凝结时间短、水泥石体积不收缩、抗盐性能好等优点。但目前尚缺乏深入而细致的力学性能和长期稳定性等方面的研究,在热采井固井方面应用较少。

还有许多学者开发了新型高温稳定剂。西南石油大学[79]开发一种稠油热采井固井用高温强度稳定剂,主要由非晶态二氧化硅、活性二氧化硅组成以及活性激活剂组成。活性激活剂对二氧化硅具有碱性激活作用,可以进一步促进水泥石高温抗压强度发展。Zhu[80]也介绍了一种独特的强度稳定剂,加入强度稳定剂的水泥在320 ℃条件下经历98 d强度不衰退,在常规密度和低密度水泥中均表现良好,明显优于相同含量的硅粉。这种强度稳定剂的核心成分可以吸收水泥水化产生的Ca(OH)2,并形成高强度纤维状的B-硅酸钙,降低水泥石内部Ca2+含量,从而打破高钙硅比水合物的水化平衡,逐渐形成低硅钙比的高强度物质。刘景丽等[81]研发出一种油井水泥石高温稳定剂,以多种氢氧化物为主,辅以适量抗高温纤维组成的固体粉末。这些物质低温不参与水化反应,在320~490 ℃,稳定剂里的氢氧化物组分发生相变、脱水吸热分解反应,生成的活性氧化物附着于水泥石表面又进一步阻止了高温对水泥石内部的影响。稳定剂里的抗高温纤维在高温条件下具有良好增强作用,遇火发生裂解、软化、收缩,吸收大部分热量,降低了水泥环表面温度,进而防止水泥环抗压强度衰退,保持水泥环的完整性。

其他方面,Ahmed等[82]评价了花岗岩废料代替硅粉的效果,实验表明用40%的花岗岩代替硅粉可以优化水泥的性能。花岗岩的掺入使水泥的弹性性能略有提高。与硅粉相比,水泥抗压强度和抗拉强度分别提高了5.7%和39.3%。同时,水泥的渗透性降低64.7%,孔隙率降低17.9%。

从动力学反应的角度分析,这些新型材料的抗高温机理与石英砂类似,均是通过改变水泥石中的钙硅比来优化高温下的水泥石矿物组成和微观结构。虽然这些新型抗高温材料在一些方面表现出来优于常规石英砂的性能,但还没有被广泛应用。

5 结论与展望

5.1 结论

高性能的抗高温油井水泥的是保证稠油资源安全开采的重要前提,总结了稠油热采硅酸盐水泥体系抗高温方法及其机理,主要结论总结如下。

(1)添加硅粉以改变水泥体系中的钙硅比是硅酸盐水泥抗高温方法的基础,适宜的硅粉的掺量和粒径是保证水泥石抗高温能力的主要前提。热采井固井施工中通常采用45%~60%的硅粉掺量,最适宜的硅粉细度为200目左右,在此基础上使用不同粒度的硅粉或微硅形成合理的颗粒级配可以进一步提升高温下的水泥石性能。

(2)在加砂硅酸盐水泥的基础上,加入增韧剂、膨胀剂、增强剂等水泥外加剂可以形成性能更优的水泥体系,这种改性加砂水泥在工程中有大量应用,硅粉与各种外加剂相互配合是目前主要的硅酸盐水泥抗高温手段。

(3)目前形成的一些新型抗高温材料的化学成分仍以SiO2为主,虽然在一定程度上提升了水泥石的性能,没有从本质上改变加砂水泥的缺陷。

5.2 展望

在今后的研究与应用中,加砂硅酸盐水泥仍是最主要的耐高温体系,目前亟待解决的问题和需要关注的方向如下。

(1)热采井水泥通常面临先低温凝固后经历高温的情况,但对高温下水泥石矿物组分的分析最早是通过直接高温水化的方式进行的,而之后的研究大多沿用了早期研究的结论。目前尚缺乏对先低温凝固后高温养护和直接高温水化这两种养护方式的对比研究。

(2)目前验证水泥浆体系的耐高温性能主要通过短期加热后再进行力学试验的方式,对于高温的长期影响探究较少,因此室内实验应逐渐转向1个月以上的长期养护。

(3)长期高温下的硅溶出和晶粒粗化是导致硅酸盐水泥性能下降的主要原因,开发新型耐高温材料,阻止或抑制硅溶出和晶粒粗化的发生是该领域最主要的发展方向和研究难点。