牡丹籽粕酿造酱油发酵工艺研究

2022-01-26赵贵红郭海英付洪荣

赵贵红,王 波*,李 敏,郭海英,付洪荣

(1.菏泽学院,菏泽市牡丹功能性食品加工重点试验室,山东菏泽 274000;2.山东悦如农业发展有限公司,山东菏泽 274000;3.山东省曹县农业农村局,山东菏泽 274000)

酱油是以含蛋白质和淀粉的原料,经微生物发酵分解,通过浸提获得的具有特殊色泽、香气、滋味和体态的调味液[1-2]。传统工艺生产酱油的蛋白质原料主要是大豆或豆粕。牡丹籽粕是牡丹籽油加工后的副产品,含有丰富的蛋白质,还含有人体必需氨基酸8 种和非必需氨基酸9 种[3],对酿造特殊功能酱油具有重要意义。牡丹籽油作为新型资源食品以来,油用牡丹产业发展迅速,据报道,目前在我国的种植面积已超过13 万hm2[4],主要分布在山东、河南、湖北、甘肃、安徽等20 多个省份,其中山东菏泽种植面积最大,约3 万hm2。牡丹籽粕一般用作饲料或肥料,其中的蛋白质、多糖、氨基酸和矿物质等营养成分没有得到有效利用,造成资源浪费和环境污染[5-6]。目前利用花生饼、啤酒酵母、玉米渣、芝麻饼、大米蛋白渣等生产酱油的报道较多,而利用牡丹籽粕酿造酱油则鲜有报道。本试验研究了牡丹籽粕和豆粕原料配比、盐水浓度、发酵时间等因素对牡丹籽粕酿造酱油品质的影响,通过单因素试验和正交试验,优化了发酵工艺,为酱油酿造提供了新原料和新工艺,也为牡丹籽粕的综合利用及相关技术的开发提供支持。

1 材料与方法

1.1 材料

牡丹籽粕,购于山东悦如农业发展有限公司;豆粕,购于菏泽市饲料门市部;大豆,购于菏泽灏诺农业科技公司;菌种,酱油曲精,沪酿3.042 上海辰牌;麸皮、面粉,购于永明制粉食品有限公司。

1.2 仪器与设备

DGS-280B 高压蒸汽灭菌锅,力辰仪器科技有限公司;HS11-6 数显恒温水浴锅,常州市仪都仪器有限公司;DHP-9052 电热恒温培养箱,上海一恒科学仪器有限公司;FW100 高速粉碎机,天津市泰斯特仪器有限公司;FA2004N 电子天平,上海菁海仪器有限公司;HS3E 台式酸度计,上海仪电科学仪器股份有限公司。

1.3 试验方法

1.3.1 工艺流程

牡丹籽粕酱油酿造工艺见图1。

图1 牡丹籽粕酱油酿造工艺Fig.1 Brewing technology of peony seed meal soy sauce

1.3.2 菌种活化

将菌种(酱油曲精)与30 倍麸皮、面粉(二者比例为4∶1)混合均匀,料温保持在30~35 ℃进行培养,直至孢子显浅黄色。

1.3.3 原料处理

将大的块状、饼状牡丹籽粕、豆粕原料适当破碎,粉碎粒度在2~3 mm,粉末量不超过20%。

1.3.4 低盐固态传统工艺加工过程

将牡丹籽粕、豆粕分别拌入四分之一的面粉、麸皮(二者比例为4∶1),添加3 倍水,润料均匀,然后进行蒸料,蒸料时间为30 min,温度为121 ℃。冷却至室温,接入曲种,接种量为原料总量的0.2%~0.5%。采用低盐固态发酵,拌入13.5%盐水,放于恒温培养箱中,发酵温度控制在40~55 ℃,发酵15 d,将成熟后的酱醪装入陶缸,分2 次加入盐水浸泡淋油,得到成品酱油[7-11]。

1.4 单因素试验

以感官指标和氨基态氮含量为评价指标,分别考察牡丹籽粕与豆粕质量比(2∶8、3∶7、4∶6、5∶5)、盐水浓度(0、7.0%、13.5%、20.5%)、发酵时间(9、12、15、18 d)对酱油品质的影响。

1.5 牡丹籽粕酿造酱油工艺优化试验

依据上述因素条件,采用正交试验优化牡丹酱油发酵工艺,以感官指标和氨基态氮含量为质量评价标准。试验因素与水平设计见表1(见下页)。

表1 正交试验因素水平表Table 1 Factors and levels of orthogonal experiment

1.6 测定方法

牡丹籽粕酱油感官评价标准[10]见表2,氨基酸态氮含量的测定按照GB 18186—2000[12]执行。

表2 感官评价标准Table 2 Sensory evaluation standards

1.7 数据处理

试验结果采用Excel 2019 软件进行处理,每个处理组进行3 次平行试验。

2 结果与分析

2.1 牡丹籽粕与豆粕质量比对酱油品质的影响

由表3 可知,在发酵条件相同的情况下,牡丹籽粕占比较低时,酱油氨基态氮含量较高,感官品质好;随着牡丹籽粕占比的增大,氨基态氮含量开始降低,感官品质下降。因此最佳牡丹籽粕与豆粕质量比为3∶7。

表3 牡丹籽粕与豆粕质量比对酱油品质的影响Table 3 Effect of peony seed meal addition on soy sauce quality

2.2 盐水浓度对酱油品质的影响

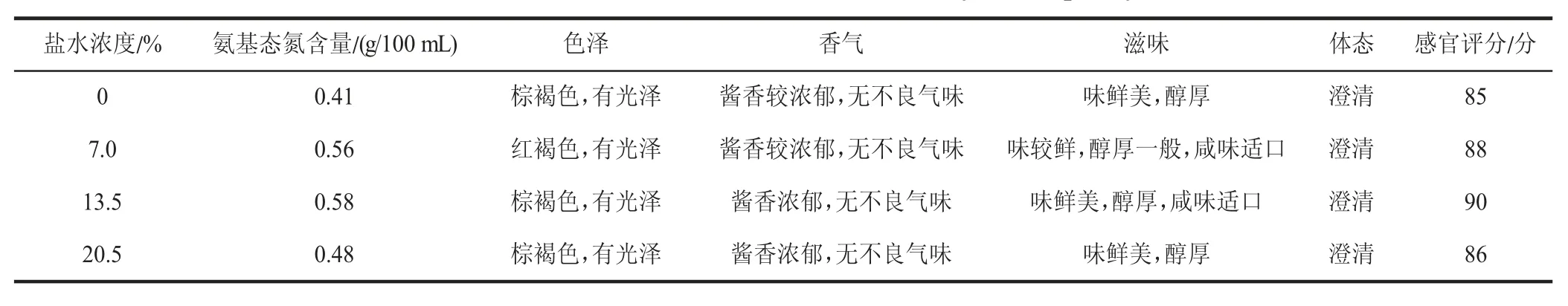

不同盐水浓度对酱油品质的影响结果见表4。由表可知,在发酵条件相同的情况下,氨基态氮含量随着盐水浓度的增加呈现先升后降的趋势,盐水浓度为13.5%时所酿造出的牡丹籽粕酱油氨基态氮含量最高,品质最好。这是因为随着盐浓度增加,耐盐微生物发挥作用,杂菌的繁殖得到抑制,酱油氨基态氮含量上升[13];而食盐过量则抑制了酶的活力,从而降低对蛋白质的分解能力,使氨基态氮含量下降[14]。

表4 盐水浓度对酱油品质的影响Table 4 Effect of brine concentration on soy sauce quality

2.3 发酵时间对酱油品质的影响

由表5 可知,发酵时间短,原料中的蛋白质未得到充分利用,酱油整体品质较差,发酵时间延长,酱油品质提升,当发酵时间为15、18 d 时,酿造出的牡丹籽粕酱油氨基态氮含量达到最大,均为0.78 g/100 mL;感官品质最佳,为90 分。考虑生产时间和成本,选定15d 为发酵时间。

表5 发酵时间对酱油品质的影响Table 5 Effect of fermentation time on soy sauce quality

2.4 牡丹籽粕酿造酱油工艺优化试验

依据单因素试验结果,采用正交试验优化了牡丹籽粕酱油的酿造工艺条件,试验结果见表6。

表6 正交试验结果Table 6 Result of orthogonal test

由正交试验分析得知,各因素对牡丹籽粕酱油质量影响的主次顺序为A>B>C,即牡丹籽粕与豆粕质量比>盐水浓度>发酵时间,各因素最佳水平组合为A2B2C2,即牡丹籽粕与豆粕质量比为3∶7,盐水浓度为13.5%,发酵时间为15 d。在此条件下进行验证试验,进行3 次平行试验,所酿造的酱油呈棕褐色,酱香浓郁,味鲜美、醇厚,感官评分为92,氨基态氮含量达到0.80 g/100 mL,优于其他试验组,且符合低盐固态发酵酱油的标准。

3 结论

以酱油感官评定和氨基态氮含量为指标,在单因素试验的基础上,对牡丹籽粕与豆粕质量比、盐水浓度和发酵时间进行正交优化,通过试验确定牡丹籽粕酱油工艺优化条件为牡丹籽粕与豆粕质量比为3∶7,盐水浓度13.5%,恒温发酵15 d,所制得的牡丹籽粕酱油符合低盐固态发酵酱油的标准。因此牡丹籽粕可替代部分蛋白质原料生产酱油,拓展了牡丹籽粕的用途。但牡丹籽粕所含有的多酚、黄酮、苯甲酸、多糖、单萜苷类化学成分等活性成分,影响了牡丹籽粕蛋白质原料的发酵,其影响机理尚不清晰,需进一步研究。