我国煤矿井下110工法用切缝钻机研发现状与发展趋势

2022-01-26李旭涛

李旭涛

(中煤科工集团西安研究院有限公司,陕西 西安 710077)

切顶卸压自动成巷无煤柱开采技术又称为“110”工法,采煤工作面回采前,在需留巷巷道顶板岩层采用爆破进行顶板预裂切缝,切断留巷和工作面煤层顶板在一定深度范围内的联系;回采后,在巷道顶板周期来压的作用下,采空区自然垮落形成采空区采场初步稳定的结构,并填充巷帮,进而保留留巷为邻近采煤工作面使用,该工法实现了1个工作面1条巷道无煤柱开采[1-3]。“110”工法的关键在于“拉得住、切得开、下得来、护得住”,即恒阻锚索能拉得住上覆岩层基本顶,聚能爆破装置预裂顶板时能切得开顶板形成裂缝,采场周期来压时顶板能沿着预裂顶板时切开的裂缝下来,自动成巷后巷道能够护得住[4-6]。其中,顶板预裂钻孔又是顶板切得开的重要环节,切缝钻孔是由切缝钻机在切缝线每隔一定距离施工而成,主要用于爆破过程中放置聚能管、控制切顶深度[7-9]。切缝孔的施工必须满足定位精确、钻孔角度误差小、所有钻孔需成一条直线等要求,因此,切实可行的切顶卸压方法及可靠的切缝钻机显得尤为关键。

1 水力切顶卸压方法及切缝钻机研发现状

1.1 水力切顶卸压方法

中国矿业大学许兴亮、田素川等人发明了“一种巷道水力割缝定向爆破切顶卸压方法”[10],水力压裂切顶卸压的原理是在指定岩层中施工钻孔,然后在钻孔中安装高压封隔器。当高压泵启动时,高压水会通过管路进入该封隔器,首先促使封隔器两端的胶囊膨胀,两端封堵钻孔。当压力逐渐升高至10MPa时,封隔器中间段的压力单向阀会自动开启,高压水通过阀眼进入钻孔。水压力逐渐升高至岩层的极限强度时,孔壁开裂,破坏其完整性,弱化其力学性能,从而降低矿压显现。与现有技术相比,水力割缝与定向爆破相结合方式,具有可操控性好、方便易行、切顶速度快、耗药量少、切顶成型控制好等特点。解决了传统爆破切顶时,可控性差,爆破过度或爆破不足现象频发的问题,解决了纯水力割缝切顶时,速度慢、时间长,不利于煤矿高产、高效的问题。目前,水力割缝定向爆破切顶卸压方法已在长平煤矿、王坡煤矿、杜儿坪矿及寺河煤矿等矿区进行大范围推广使用[11-13],具有安全性高、施工简单、成本低等优势,在解决本每层及邻近煤层卸压护巷、上隅角悬顶和瓦斯积聚等问题上具有良好的效果。

1.2 DCA-45型切缝钻机

为推进“110工法”的快速实施,2014年,山东兖煤黑豹矿业装备有限公司与中国科学院院士何满潮及其带领的深部岩土力学与地下工程国家重点实验室,基于长臂开采110工法用煤矿切顶卸压沿空成巷无煤柱开采技术研究联合研制DCA-45型自动成巷超前切缝钻机,专门用于切缝爆破钻孔施工。

DCA-45型切缝钻机整机功率45kW,钻臂2个,额定转矩300N·m,额定转速460r/min,推进行程1470mm(矮型钻机1070mm),适应钻杆长度为1.4m(矮型钻机1m),长×宽×高=2.4m×0.7m×1.8/2.3/3.3m,根据巷道高度不同,共3种机型可选,可适应巷道高度分别为1.9~2.5m、2.4~3.2m、3.4~4.2m,钻臂中心距2.4/2.5m可调。该钻机采用S29型钻杆,准48mm钻头,钻孔深度可达15m。钻机结构紧凑,采用履带行走,通过性强,双钻臂可独立旋转,能够满足钻孔轴线与铅垂线夹角的要求,钻机配备夹持机构、钻机支顶装置,方便钻杆的拆卸。DCA-45型切缝钻机分别在神南柠条塔煤矿、中煤唐山沟煤矿、大屯煤电姚桥煤矿、神木哈拉沟煤矿、延安禾草沟煤矿进行现场应用,该钻机在钻孔效率和成孔质量上,得到了较好的验证。

1.3 ZDY2-300LM型切缝钻机

2016年,为积极响应“110”工法顶板预裂钻孔施工的特殊要求,中煤科工集团西安研究院有限公司发挥其在钻探技术与装备领域的优势,率先组成研发创新团队,在吸收、消化再创新的基础上,并结合国内煤矿“110工法”施工的具体条件进行创新设计,申请了名为“实现等间距双钻孔同时施工的调角装置及其液控方法”的发明专利[14],并研制了ZDY2-300LM型切缝钻机。

研制成功的ZDY2-300LM型切缝钻机主要用于“110工法”顶板预裂钻孔施工作业,亦可用于煤矿巷道顶板、边帮锚杆(索)孔施工。该钻机主要由双钻臂、双先导操作台、稳固支腿、调角装置、电机泵组及履带车体等部件组成,电机功率45kW,长×宽×高=3.1m×0.85m×2.1m,额定转矩300N·m,额定转速350r/min,最大给进力20kN,给进行程1.1m,采用准38mm钻杆(钻杆长L=1m),配套准50mm PDC弧角钻头[15]。ZDY2-300LM切缝钻机具有多功能稳固支腿,可用于钻机机身稳固和切缝角度调整,具有液控先导控制功能,具备控制灵活精准、操作简单,操作人员可远离钻孔落水区操作施工,具备钻孔中心距2.4m和2.5m灵活、单独调节,满足矿方切缝孔间距0.4 、0.5 、0.6m施工范围。ZDY2-300LM型切缝钻机钻臂具有侧向移动机构,满足所有钻孔在一条直线上,顶板沿预裂切缝线切落后成巷质量好,减少日后巷道维护工程量;钻机配备钻杆夹持机构、钻机支顶装置,能够方便钻杆的装卸及钻杆的导向,成孔质量好,易于装入定向爆破聚能管。该钻机施工作业前,要求巷道高度不小于2.3m。

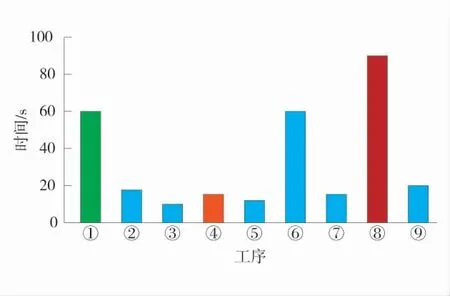

2018年10月,ZDY2-300LM型切缝钻机在韩城象山煤矿进行现场应用,结果表明:切缝钻孔单根钻杆平均用时90s,双臂同时施工深度10m的切缝钻孔(准50mm)平均用时25min;锚固钻孔单根钻进平均用时40s,双臂同时施工深度8m的锚索孔(准32mm),平均用时20min,ZDY2-300LM型切缝钻机打钻工序用时示意图如图1。工序为:①-移机移位;②-支腿稳固;③-钻架侧移;④-钻架回转;⑤-上顶稳固;⑥-循环介质;⑦-单根安装;⑧-单根钻进;⑨-单根卸钻。

图1 ZDY2-300LM型切缝钻机打钻工序用时示意图Fig.1 Schematic diagram of drilling operation time of ZDY2-300LM type seam cutting drill

2019年1月至2019年10月ZDY2-300LM型切缝钻机在龙煤集团双鸭山矿业有限公司东荣二矿进行现场应用[16],切缝钻机共计无故障累计进尺10045 m,采用 准38mm钻杆(L=1m),配套 准50mm PDC弧角钻头,双臂同时施工深度9m的切缝钻孔平均用时25min。施工效率较其他钻机具有明显优势,为东荣二矿“110”工法的顺利实施与推广,提供了保障。

1.4 ZDY2-1000LF型双臂切缝钻机

为适应煤矿井下“110工法”顶板预裂钻孔施工中深钻孔的需求,中煤科工集团西安研究院又开发出ZDY2-1000LF型矿用分体式双臂切缝钻机。

ZDY2-1000LF型双臂切缝钻机采用履带分体结构,井下移动快捷,现场布置灵活,具有双工作臂,钻机功率75kW,额定转矩280~1000N·m,额定转速280~90r/min,给进行程1.2m,钻车运输尺寸:长×宽×高=4.4m×1m×2.8m,泵车运输尺寸:长×宽×高=2.9m×1m×1.8m,可实现前后倾角-90°~+25°,垂直360°仰俯角全断面钻孔施工作业,钻臂间距可在3.4~4m的范围内调整,侧移距离0.3m,满足不同钻孔布置要求。

2018年7月,ZDY2-1000LF型切缝钻机在山西高河能源有限公司E2308运输巷进行了现场工业性试验[17]。试验共完成钻孔施工6次,完成钻孔10个,最大钻孔深度200m,其中100m钻孔5个,200m钻孔2个,累计钻孔深度1065m。当使用静压水作为冲洗液时,单工作臂2.5h完成100m钻孔,双工作臂3h完成2个100m钻孔;当使用液压水泵提供的水作为冲洗液时,单工作臂2h完成100m钻孔。

1.5 CMQ系列切顶卸压钻机

近年来,为解决煤矿井下“110工法”缺乏专用装备的需求,江苏中煤矿山设备有限公司发挥自有优势,先后研发了CMQ1-1200/30型、CMQ2-1200/45型、CMQ2-3200/55型3款切顶卸压钻机。

CMQ1-1200/30型切顶卸压钻机采用单工作臂结构,电机功率30kW,额定转矩800N·m,额定转速30r/min,钻架给进行程1.1m,最大钻孔深度可达50m,长×宽×高=3.7m×0.8m×2.4m可实现-25°~+25°前后角,垂直360°俯仰角的全方位切顶作业,并可在不移机的情况下实现钻车钻臂前后平移600 mm,左右平移300mm,适用于岩石坚固性系数f=14的各种煤层、岩层。该设备钻机动力头扭矩大、行程长,钻进效率高,可大幅度提高作业效率,液压系统配备了快速推进功能,可节约装、卸钻杆时间2倍多。并配带有装、卸钻杆的部件,降低了操作人员的劳动强度。但是该钻机采用单工作臂,施工效率较低,且该钻机未安装稳固支腿,当钻机在靠近巷道侧帮水沟一侧打钻施工时,因底板不一定平整,进而导致施工钻孔不一定形成一条直线,影响爆破切顶效果。

CMQ2-1200/45型和CMQ2-3200/55型切顶卸压钻机整机功率分别为45kW和55kW,额定转矩分别为800N·m和2800N·m,额定转速分别为30r/min和80r/min,长×宽×高=4.5m×1.1m×2.4m,钻孔直径 准30mm~准75mm,2款钻机采用双工作臂,且回转器扭矩大,钻孔施工效率显著提高,作业安全,能显著减轻工人的体力劳动强度。适用于各种断面的平、斜巷道施工,但是该两款钻机仍未设计稳固调角支腿,当巷道底板条件较差时,难以保证爆破切顶施工效果。

1.6 智能钻锚机器人和智能链臂切顶机

1)智能钻锚机器人。冀凯河北机电科技有限公司开发了智能钻锚机器人。智能钻锚机器人主要由动力系统、伸缩履带底盘、操控系统、四连杆竖直升降机构、调角装置、钻臂系统和钻杆库组成。该钻机特点是自动钻孔,一键自动钻进操作,无需人工干预,配套安装有钻杆库和机械手,自动续接和拆卸钻杆,最大钻孔深度11m。该机采用远程无线操作,可全断面施工切缝钻孔和锚杆(索)孔,钻机长×宽×高=3.5m×0.8m×1.5m,履带底盘可自动伸缩到1.2 m,满足打钻施工过程中整机稳定性。根据预先设定好的钻孔参数,自动定位钻孔孔位,自动装、卸钻杆,实现无人自动化施工作业。

2)智能链臂切顶机。现阶段,“110工法”开采工艺中,普遍采用打孔、装药、爆破方法进行切顶卸压,工人劳动强度大,风险高,切顶成型效果难以保证,因此,上海创力集团股份有限公司研制了KLJ7智能链臂切顶机[18]。该设备推动了无煤柱采煤工艺由“人工爆破切顶”向“机械精准切顶”转变。KLJ7智能链臂切顶机,长×宽×高=11.2m×1.84m×2.73m,整机功率75kW,质量30t,最大切割深度7m,链臂切割速度0°/h~90°/h,链条转速范围0~0.8m/s。该机主要由切顶装置、支顶装置、对刀装置、伸缩回转装置、机架装置、电控系统、液压系统、行走装置和支地装置组成,切顶装置是切顶机的核心部件,主要由减速机、链臂架体及链条组成,链条上安装有金刚石刀具,用来切割岩石,链臂架体安装有水雾喷嘴,用来降尘抑爆。但是该设备结构尺寸较大,对于巷道条件要求高,巷道适应性差,另外,该设备最大切割深度仅为7m,对于顶板较硬岩层,需要切割更大深度切缝孔时,难以满足切缝设计要求。2019年,KLJ7智能链臂切顶机在同煤集团塔山煤矿三盘区8311小煤柱开采工作面2311巷道进行工业性试验[19],切缝深度6.6m,宽度42mm,切割效率达2m/h,切缝贯通率100%,切面光滑,沿空侧侧向悬顶给巷内支护产生的附加作用力较小,大大降低沿空巷道顶板压力。

2 切缝钻机研制关键技术

1)等间距双钻孔施工的工作机构。“110工法”顶板预裂钻孔施工作业,大多数煤矿钻孔直径50 mm,钻孔深度10m左右,孔距0.5m,但各个煤矿巷道因顶板地质条件不同,钻孔参数稍微有所差异,且钻孔施工数量巨大,因此,为提高施工效率,切缝钻机采用双钻臂结构,保证1次移机可同时施工2个钻孔,根据钻孔孔距0.4 、0.5 、0.6m施工要求,切缝钻机双钻臂间距2.5m和2.6m可调,因此设计一款等间距双钻孔施工的工作机构是保证钻孔施工效率的前提。

2)预裂切缝钻孔施工的调角装置。煤矿巷道普遍存在地质条件复杂,巷道底板平整度较差,施工设备调角困难等问题,为保证所有钻孔轴线均处于预先设定的一条直线上,防止交叉串孔,每个钻孔在施工前需调整方位角和倾角。切缝钻机调角装置主要由调平机构、侧推机构和偏转机构组成,调平机构主要保证履带车体处于水平状态,侧推机构主要用于调整钻机机身和巷道侧帮距离,偏转机构保证预裂切缝钻孔角度,通过3种机构调整,确保切缝角度满足设计要求。

3)高效的钻孔施工钻具。因顶板预裂钻孔数量多,所以高效、可靠的钻孔施工钻具是保障“110工法”钻孔施工效率的重要部件。切缝钻机在钻孔施工过程中,考虑排渣效果,一般采用S29或准38mm钻杆,钻杆长度根据钻架给进行程和施工效率而定,钻杆接头采用摩擦焊接,确保钻杆柱强度。钻头一般采用准50三翼弧角和两翼内凹钻头,两翼内凹钻头切削岩层速度快,但是由于冷却水从钻头侧面喷出,易导致出矸不畅,影响钻进效率。三翼弧角钻头采用3组金刚石复合片,强度好,钻头整体强度好,而且设计合理出水流畅,因此其切削岩层速度较两翼内凹钻头高。

3 切缝钻机发展趋势

针对我国煤矿井下“110工法”用切缝钻机研发现状和面临的问题,切缝钻机的发展趋势将重点体现可靠性、集成化和智能化等方面。

1)提高切缝钻机的可靠性和高效性。切缝钻机在狭长巷道施工作业面临作业空间紧促,作业环境复杂等难题。且“110工法”顶板预裂钻孔数量特别巨大,不能因设备故障和施工效率低下而影响采煤工作面正常推进,因此,要求切缝钻机在结构尺寸尽可能小的情况下,其必须具有足够的可靠性和钻孔施工的高效性。

2)提高切缝钻机的集成化,实现一机多用。“110工法”顶板预裂钻孔施工,主要涉及钻孔、捅孔、安装聚能管、装药、封孔、爆破及爆破效果检验等工序,现阶段,每道工序都需要1台甚至多台设备进行施工作业,导致本已狭小的作业场地,更加难以进行设备调动,设备之间干涉问题屡见不鲜,因此,要求切缝钻机能够实现功能集成和一机多用,比如,钻机能够自动拆卸钻杆的同时还能完成安装聚能管,完成装药和封孔等工作。

3)提高切缝钻机智能化控制水平。顶板预裂钻孔施工工况就已经表明,切缝钻机具有如下施工特征:①钻机移动频繁,通过人工液控操作难以避免钻机走偏;②钻机姿态调整困难,特别是巷道底板条件未知,通过人工感观对钻机进行姿态调整,导致钻孔施工易出现交叉串孔,所有钻孔轴线未必在一条直线,进而导致切顶成型效果差。因此,必须提高切缝钻机智能化控制水平,包括巷道空间位姿精确感知、行走路径规划和自适应姿态调整。通过位姿精确感知,实时感知巷道周围环境信息,并分析接收和处理数据,控制钻机自主行走,按照预先设计的开孔角度、开孔位置及钻孔间距等信息精准完成施工作业。

4 结 语

长臂开采切顶短臂梁理论及其110工法,这一技术的成功应用标志着我国进入第三次矿业科学技术变革,研发顶板预裂钻孔切缝钻机是保证“110工法”顺利实施的重要一环。目前切缝钻机研制进展缓慢,尚处于机械化、自动化阶段,智能化程度普遍较低,实现等间距双钻孔施工的工作机构、钻机调角装置及高效的钻孔施工钻具等关键技术正在尝试突破。提高切缝钻机的可靠性、高效性、集成化及智能化控制水平是其发展方向。