长锚固与卸压协同控制在深部强采动巷道的控制效果研究

2022-01-26金声尧邓金平杨兴国王苏健赵世帆刘文静

金声尧,崔 琦,邓金平,杨兴国,王苏健,赵世帆,刘文静

(1.陕西煤业化工技术研究院有限责任公司,陕西 西安 710100;2.煤炭绿色安全高效开采国家地方联合工程研究中心,陕西 西安 710065;3.中国矿业大学 矿业工程学院,江苏 徐州 221116)

随着煤炭开采逐渐向深部转移,巷道围岩的力学环境日趋复杂,巷道支护困难的问题也在不断增加[1-5]。深部开采时,围岩在高应力状态下出现非连续性变形、大范围失稳破坏等一系列问题,冲击矿压等动力灾害问题也时有发生,巷道维护困难,维护费用大幅增加,严重影响煤矿正常安全生产[6-9]。近些年来,大量学者为了研究深埋巷道的围岩控制问题,提出了很多理论和措施。王庆牛[10]等提出采用1套以锚杆锚索主动支护为基础的预应力锚注加固技术进行巷道修复,有效地控制了巷道围岩的变形,取得了良好的支护效果;王猛[11]等系统研究了卸压钻孔参数(长度、直径和间排距)对深部巷道围岩稳定性的动态作用规律,完善了钻孔卸压技术体系;王卫军[12]等研究了支护阻力对深部高应力巷道围岩变形与塑性区的影响,提出了支护结构应满足围岩大变形的协调支护原则和巷道围岩预留变形控制技术;李彦斌[13]等在分析高应力软岩巷道围岩破坏特征的基础上,提出了置孔释压刚柔耦合一次成巷技术;王琦[14]等提出了深部高强锚注切顶自成巷方法,利用高强锚注提高巷道顶板完整性,利用顶板预裂切缝切断采空区与巷道顶板之间的应力传递,有效控制了巷道围岩变形。

以上研究针对深埋巷道的围岩变形破坏提出了多种有效控制方法,但对深埋巷道在受工作面强烈采动干扰时产生变形破坏的相关控制方法缺乏研究。因此,以建新矿4203工作面回风巷为背景,对深部强采动巷道围岩变形影响因素进行分析,采用FLAC3D软件对3种支护方案的支护效果进行模拟分析,提出了长锚杆与卸压协同支护的支护方案。

1 工程背景

建新井田位于黄陵矿区南部,4203回风巷位于42盘区西部,呈西南-东北方向布置,其西为4201工作面(已闭采),东界为42盘区巷道保护煤柱,南界为4-2煤层可采边界。巷道埋深700~800m,巷道净宽和净高分别为5200mm和4400mm。4203回风巷与4201采空区之间留有15m大煤柱。4203工作面开切眼靠近4-2#煤层可采边界,煤层赋存稳定,厚度变化较大,平均厚度为7.2m。巷道布置平面图如图1。

图1 巷道布置平面图Fig.1 Roadway layout plan

煤层直接顶为粉砂岩与4-1煤层,厚度为3.7m;基本顶为细砂岩与粉砂岩互层,平均厚度为13.9m,深灰色,微波状层理;直接底为粉砂质泥岩,平均厚度为1.93m;基本底为粗砂岩,平均厚度为10.6m。

2 巷道维护

2.1 巷道维护特征

1)巷道埋深大导致的高应力。建新矿4203回风巷埋深为700~800m,平均750m,属于典型的深部高应力巷道围岩控制问题。巷道处于高应力环境时,围岩变形表现出脆-塑性转化、流变及扩容等明显特性。并且深部巷道围岩变形速度快、非对称变形范围大,围岩松散破碎范围大,给巷道围岩控制带来很大的困难。

2)明显侧向支承压力影响。4203回风巷沿4201采空区边缘留15m煤柱布置,受相邻工作面残余支承压力影响剧烈。采空区基本顶发生破断形成的关键块体在回转力矩作用下发生回转下沉,在煤柱靠近采空区侧形成侧向支承压力,15m煤柱难以承受侧向支承压力的影响,使巷道产生变形破坏。

3)巷道底板含较多泥质矿物。4203回风巷底板泥岩成分主要为高岭石、石英,黏土矿物高岭石的含量高达80.7 %。高岭石、伊利石等黏土矿物颗粒细小,具有较强的亲水性,当泥岩中的裂隙有水浸入时,细小的岩粒由于吸附了水膜膨胀,部分胶结物软化或被溶解,这会引起岩石的体积膨胀和软化崩解,使巷道失稳破坏。

2.2 巷道维护现状

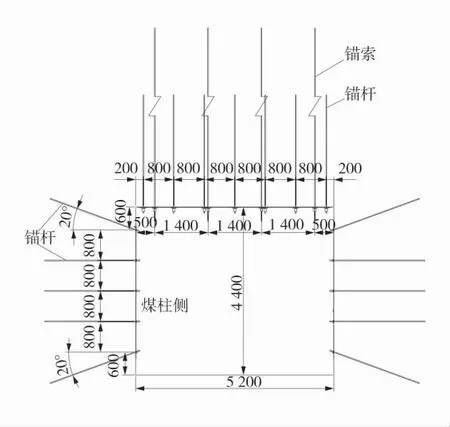

4203回风巷顶板支护采用7根 准20mm×2500 mm右旋螺纹钢锚杆,预紧力30kN,间排距800 mm×900mm;4根 准21.8mm×8300mm锚索,预紧力130kN,间排距1400mm×1000mm。帮部支护采用5根准20mm×2500mm右旋螺纹钢锚杆,预紧力30kN,间排距800mm×900mm。巷道锚杆布置如图2。通过现场调研,支护效果不理想,巷道顶板出现下沉,支护结构产生破坏,底鼓严重,掘进期间巷道底鼓量达到600~700mm,两帮变形严重。

图2 巷道锚杆布置Fig.2 Roadway bolt layout

3 数值模型的建立与方案模拟

3.1 模型的建立

煤岩层力学参数见表1,共取13个层位,自上而下分别是细粒砂岩、炭质泥岩与细砂岩互层、细粒砂岩、3#煤、细砂岩与粉砂岩互层粉砂岩、粉砂岩、4-1煤、粗砂岩、粉砂岩、4-2煤、粉砂质泥岩、粗砂岩、细粒砂岩,它们厚度则分别取为20、2.0 、3.3 、1.4 、13.9 、1.0 、1.5 、2.1 、1.2 、7.2 、1.2 、3.9 、10.6m。数值模型图如图3,岩层本构模型选用摩尔-库伦模型,最终建立模型大小为169m×100m×70m,并在模型左、右及底边界固定位移,在模型上方边界施加垂直应力18.2MPa,x方向与y方向施加应力24.2MPa。

图3 数值模型图Fig.3 Figure of numerical model

表1 主要岩层力学参数表Table1 Main rock mechanics parameters table

本数值模拟方案通过模拟建新煤矿4203综放工作面回风巷邻近工作面回采、巷道掘进及本工作面回采的全过程,分析巷道掘进及回采过程中的总体变形及煤柱内应力分布,进而确定巷道支护体系的支护效能及巷道服务期间的整体性能。

3.2 模拟方案

根据建新煤矿确定的工作面环境,建立基于建新煤矿工作地质条件的计算模型,对模型进行不同支护方案的模拟。共分为3种方案。

1)原支护方案。顶板支护采用7根 准20mm×2500mm右旋螺纹钢锚杆,预紧力30kN,间排距800mm×900mm;4根 准21.8mm×8300mm锚索,预紧力130kN,间排距1400mm×1000mm。帮部支护采用5根准20mm×2500mm右旋螺纹钢锚杆,预紧力30kN,间排距800mm×900mm。

2)新支护方案1。顶板支护参数采用6根准22 mm×3000mm螺纹钢锚杆,预紧力50kN,排距900 mm,4根 准21.8mm×4800mm短锚索,预紧力130 kN,排距1800mm。帮部支护参数采用各5根准20 mm×2500mm无纵筋全螺纹钢锚杆,预紧力30 kN,间排距800mm×900mm。

3)新支护方案2。顶板支护参数采用6根准22 mm×3000mm螺纹钢锚杆,预紧力50kN,排距900 mm,4根 准21.8mm×4800mm短锚索,预紧力130 kN,排距1800mm。帮部支护参数采用各5根准20 mm×2500mm无纵筋全螺纹钢锚杆,预紧力30kN,间排距800mm×900mm。在实体煤侧中心钻孔,孔深10m;底板中心切槽,切槽设置为宽800mm,深1.5m的矩形。

3.3 不同支护方案应力分布规律

采用不同支护方案的垂直应力分布如图4。通过对比原方案与新方案1、新方案2的垂直应力云图,分析发现新支护方案1和新支护方案2的应力峰值均小于原支护方案的应力峰值,尤其实体煤侧的应力峰值变化更为明显。并且相对于原方案和新方案1,在使用了新方案2即卸压后实体煤侧的应力峰值距离巷道更远,这将降低巷道的支护难度,并且更加有利于维护巷道的稳定状态。

图4 不同支护方案垂直应力分布图Fig.4 Vertical stress distribution of different supporting schemes

为了更加详细直观的分析增加锚杆长度以及卸压对巷道围岩应力的改善作用,在FLAC3D数值模型巷道顶板2.5m处布置1条垂直应力测线和1条水平应力测线,巷道掘进并且支护后测线测得的数据如图5和图6。

图5 巷道顶板2.5m层位垂直应力分布图Fig.5 Vertical stress distribution of2.5m layer in roadway roof

由图5可以看出,掘进后在原支护方案下,煤柱侧最大应力为35MPa,实体煤侧垂直应力最大增至36MPa,承压较大。增大锚杆长度后,实体煤侧最大垂直应力为33MPa,对底板和实体煤侧卸压后,实体煤侧最大垂直应力为26MPa,可见卸压对巷道围岩应力坏境改善明显。

由图6可以看出,相比于垂直应力,新支护方案对巷道水平应力坏境改善更见明显,相对于原支护方案的水平应力峰值为30MPa,新支护方案1和新支护方案2的水平应力峰值分别为25MPa和21MPa。

图6 巷道顶板2.5m层位水平应力分布图Fig.6 Horizontal stress distribution of2.5m layer in roadway roof

3.4 不同支护方案位移分布规律

不同支护方案巷道围岩变形量如图7,新方案控制围岩变形降低率见表2。

表2 新方案控制围岩变形降低率Table2 New scheme to control surrounding rock deformation reduction rate

图7 不同支护方案下的巷道围岩变形量Fig.7 Deformation of roadway surrounding rock under different supporting schemes

通过对比原支护方案与新方案1和新方案2的巷道位移变化量,可以明显看出,无论是顶底板变形量,还是两帮变形量,新方案1、新方案2都明显优于原支护方案。掘进期间相比较原方案,新方案1和新方案2底鼓量分别降低了17%和48.7 %;顶板下沉量分别降低了6.5 %和76.9 %;煤柱侧变形量分别降低了21.3 %和62.9 %;实体煤侧变形量分别降低了10.4 %和59.8 %。工作面回采期间相比较原方案,新方案1和新方案2底鼓量分别降低了18.6 %和48.1 %;顶板下沉量分别降低了19%和66.5 %;煤柱侧变形量分别降低了18.1 %和61.6 %;实体煤侧变形量分别降低了14.9 %和43.2 %。从巷道掘进期间和回采期间的位移变化分析可知,使用新方案1支护后,巷道围岩变形量减少,可见增加锚固长度和预应力大小可有效改善围岩变形;使用新方案2即对底板切槽和对实体煤侧中心钻孔卸压后,围岩变形量的减少更加明显。由此可见,长锚固与卸压协同控制可有效抑制巷道围岩变形。

4 工业性试验

为了验证上述模拟,在4203回风巷1720~1820巷段布置了试验段,根据现场监测,巷道顶板下沉量和底鼓量分别为280mm和230mm,巷道两帮移进量分别为290mm和170mm,分别在观测第12d和第10d巷道变形趋于稳定。对于深部强采动巷道,本次试验巷道顶底板变形量均在280mm以内,两帮收敛量在290mm以内,处于可控范围内。

5 结 语

1)通过对建新矿4203回风巷所处地质条件和维护现状分析,巷道所处的高应力环境、明显的侧向支撑压力以及岩性差等多种因素共同影响使巷道产生严重变形破坏。

2)通过对3种方案在掘巷期间巷道围岩应力环境的分析,发现增加锚杆长度对巷道围岩应力环境的改善效果有限,卸压可有效减小围岩应力集中程度,使应力集中区远离煤壁,提高巷道维护的稳定状态。

3)采用长锚固与卸压协同控制后,掘巷期间顶底板变形量分别降低了76.9 %和48.7 %,两帮变形量分别降低了62.9 %和59.8 %;回采期间顶底板变形量分别降低了66.5 %和48.1 %,两帮变形量分别降低了61.6 %和43.2 %。可见长锚固与卸压协同控制可极大的减小巷道围岩变形。