沙钢高炉钛矿经济护炉技术研究

2022-01-25周夏芝周大勇马恒保张建良焦克新

雷 鸣 杜 屏 周夏芝 周大勇 张 健 马恒保 张建良 焦克新 徐 震

(1.沙钢集团有限公司铁前办,江苏 张家港 215625;2.北京科技大学冶金与生态工程学院,北京 100083;3.江苏集萃冶金技术研究院有限公司,江苏 张家港 215625)

随着高炉炼铁技术的不断进步和完善,高炉寿命大幅度提高。然而,高炉的强化冶炼导致大量高炉出现炉缸侧壁温度异常升高甚至炉缸烧穿的情况,为炼铁等实际生产带来诸多安全隐患。目前,钛矿护炉是高炉炼铁最常用且有效的护炉手段[1],其在炉缸薄弱区域形成高熔点Ti(C,N)保护层能够隔离铁水,起到保护炭砖的作用。已有很多学者对钛矿护炉高炉内Ti(C,N)的形成机制及促进Ti(C,N)生成的热力学进行了研究[2-4]。此外,部分学者对钛矿护炉模型及其经济性进行了分析[5-6],以确保炉缸护炉效果的同时降低护炉成本。

2018年4 月以来,沙钢3号2 680 m3高炉炉缸侧壁温度异常升高,热电偶最高温度达到700℃以上,严重影响高炉正常运行。通过对炉缸侧壁炭砖残厚的计算,发现炉缸西铁口下方1 m处的炭砖厚度仅为517 mm,严重降低炉缸寿命[7]。为了缓解炉缸侵蚀,沙钢炼铁部采取加钛矿护炉措施以降低炉缸侵蚀速率,取得了良好效果,但生产成本增加。本文以沙钢钛矿护炉实践为研究对象,通过热力学计算有效护炉的最低[Ti]含量,并分析影响铁渣间钛分配比的因素,力求降低钛矿使用量,从而降低护炉成本,达到经济护炉的目的。

1 钛化物形成

1.1 渣铁界面TiO2的还原

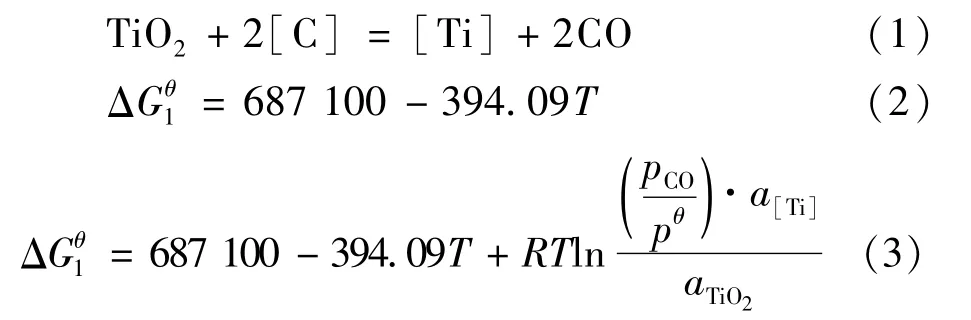

在高炉生产过程中,添加含钛炉料可有效延长高炉寿命[8-10]。其主要原理是,炉渣中的TiO2被还原进入铁水,与铁水中溶解的[C]或[N]等发生反应,形成高熔点的Ti(C,N)沉积于炉缸侵蚀严重部位,从而起到保护炉衬的作用[11]。由于高炉内存在过剩的C以及渣铁良好的润湿和接触,渣中TiO2可被溶解在铁水中的碳直接还原,其反应式为[12]:

[Ti]的活度系数f[Ti]与温度的关系函数为[13]:

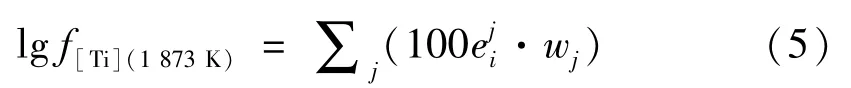

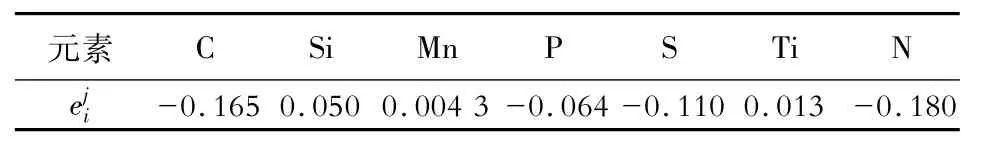

1 873 K时铁水中元素的活度系数fi为:

式(5)中1 873 K时铁水中元素的相互作用系数eji可从文献[14]中查出,如表1所示,取文献[15]中TiO2的活度系数fTiO2=0.89。沙钢3号高炉铁水成分如表2所示,炉腹煤气压力约为0.375 MPa,富氧率(氧气体积分数)为6.2%,N2和CO的体积分数分别为56%和43%。

表1 铁水中Ti元素与其他元素的相互作用系数(1 873 K)Table 1 Interaction coefficient between Ti element and other elements in molten iron (1 873 K)

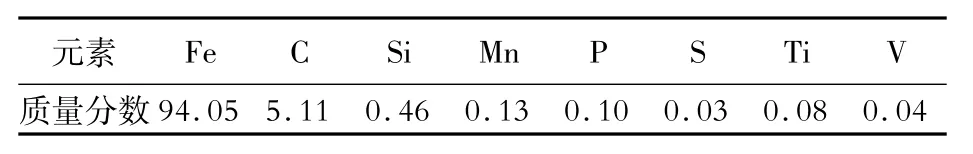

表2 沙钢3号高炉铁水成分Table 2 Composition of molten iron of Shasteel’s BF No.3

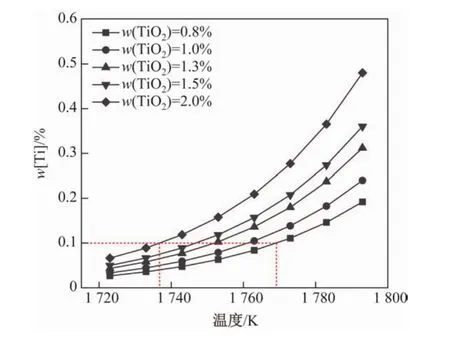

图1 为w(TiO2)分别为0.8%、1.0%、1.3%、1.5%和2.0%时,不同温度下与TiO2平衡的w[Ti]。若仅考虑渣中TiO2被[C]还原,当w(TiO2)一定时,随着温度的升高,与渣中TiO2平衡的w[Ti]迅速增加;当铁水温度相同时,w(TiO2)增加,与渣中TiO2平衡的w[Ti]亦随之增加。

图1 不同温度及TiO2含量条件下铁水中平衡钛含量Fig.1 Equilibrium [Ti]content in molten iron under condition of different temperatures and TiO2contents

1.2 高炉铁水中Ti(C,N)生成

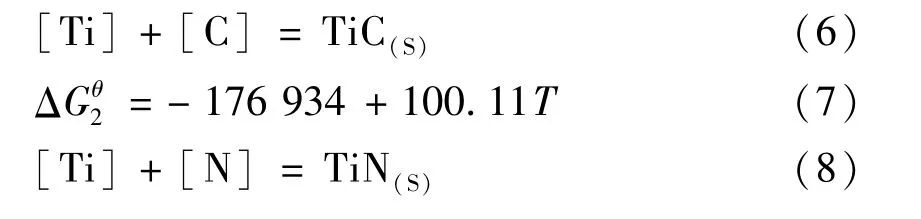

当溶解在铁水中[Ti]和[C]的浓度积或[Ti]和[N]的浓度积达到一定值后,便析出Ti(C,N)颗粒,其反应式为:

表3 铁水中元素间相互作用系数(1 873 K)Table 3 Interaction coefficient between elements in molten iron (1 873 K)

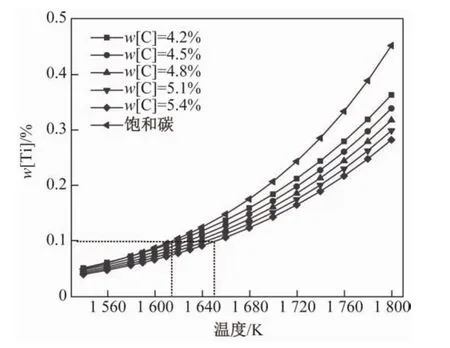

图2为沙钢高炉铁水在不同氮分压和温度条件下形成TiN所需的临界[Ti]含量(即平衡[Ti]含量)。沙钢高炉铁水中钛质量分数为0.08%,当铁水温度低于1 837 K时,TiN便能从铁水中析出。在高炉实际冶炼过程中,铁水温度约1 773 K,TiN可稳定存在于铁液中。图3为不同[C]含量和温度条件下铁水中平衡[Ti]含量。由图3可知,随着铁水中w[C]的增加,平衡w[Ti]不断减少,TiC析出温度远低于铁水温度,考虑到炉缸侧壁和炉底的冷却强度,TiC可在炉底和炉缸侧壁附近低温区域形成。

图2 不同氮分压和温度条件下铁水中平衡[Ti]含量Fig.2 Equilibrium [Ti]content in molten iron under condition of different nitrogen partial pressures and temperatures

图3 不同[C]含量和温度条件下铁水中平衡[Ti]含量Fig.3 Equilibrium [Ti]content in molten iron under condition of different[C]contents and temperatures

2 钛矿护炉铁水中平衡[Ti]含量

2.1 [C]含量对平衡[Ti]含量的影响

不同温度、[C]含量、氮分压及加入TiO2条件下铁水中平衡[Ti]含量如图4所示。由Ti-Fe相图[17]可知,Ti在铁水中有一定的溶解度,且当铁水中[Ti]含量达到一定值时,钛化物才会析出。从图4可以看出,当TiO2还原生成的[Ti]含量大于[Ti]在铁水中的溶解度时,有TiC、TiN固体颗粒析出,从而减缓铁水环流对炉缸砖衬的侵蚀。沙钢3号高炉铁水在w[Ti]为0.08%、1 595 K 时就可以形成TiC。当铁水中[Ti]含量继续增加,TiC、TiN析出动力学条件更加充分,温度较高时也能析出TiC、TiN,但此时铁水流动性变差,不利于高炉操作。因此铁水中钛含量应控制在一定范围内,根据铁水中[C]含量的变化,w[Ti]应控制在0.076%以上,相应温度为1 600 K。

图4 不同温度、[C]含量、氮分压及加入TiO2条件下铁水中平衡[Ti]含量Fig.4 Equilibrium [Ti]content under condition of different temperatures,[C]contents,nitrogen partial pressures and TiO2addition

2.2 [Si]含量对平衡[Ti]含量的影响

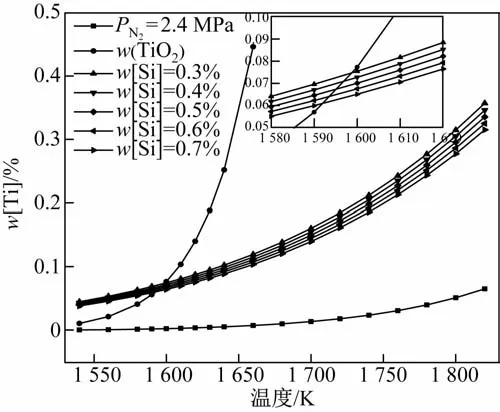

[Si]含量对TiC析出的影响主要是基于[Si]与[Ti]之间的相互作用系数。[Si]与[Ti]之间的相互作用系数为正值,因此提高[Si]含量有利于提高铁水中[Ti]的活度,从而促进TiC的形成。从图5可以看出,沙钢3号高炉铁水中w[Si]为0.30% ~0.70%,开始析出TiC 的w[Ti]为0.050% ~0.075%。随着[Si]含量的增加,平衡[Ti]含量降低,TiC开始析出的温度也降低。根据沙钢高炉铁水成分,将w[Si]从0.46%适当提高至0.50%,可使析出TiC的临界w[Ti]降低至0.07%以下。

图5 不同温度、[Si]含量、氮分压及加入TiO2条件下铁水中平衡[Ti]含量Fig.5 Equilibrium [Ti]content under condition of different temperatures,[Si]contents,nitrogen partial pressures and TiO2addition

2.3 [C]、[Si]含量对临界[Ti]含量的影响

图6为析出TiC的临界[Ti]含量随铁水中[Si]、[C]含量的变化。可以看出,随着铁水中[Si]、[C]含量的增加,临界[Ti]含量降低,两者几乎呈线性关系。但相比[C]含量,[Si]含量对临界[Ti]含量的影响更大。因此,在正常生产条件下,可通过调节铁水中[Si]和[C]含量来降低析出TiC的临界[Ti]含量,从而达到降低入炉钛负荷的目的。

3 铁水温度和成分对钛分配比的影响

在沙钢3号高炉护炉过程中,钛负荷为3~7 kg/t。研究发现[18],当钛负荷小于7 kg/t时,铁水中钛的质量分数随钛负荷的增加而增加;当钛负荷大于7 kg/t时,铁水中钛的质量分数随钛负荷的增加而减小,甚至出现负值,因此不能仅通过增加钛负荷来提高钛分配比。图7为钛分配比与铁水成分之间的关系。从图7(a)可知,提高铁水中[Si]含量,钛分配比也随之增大,两者总体呈正线性关系。由此可知,在钛矿护炉条件下,提高铁水[Si]含量有利于增大渣铁间钛分配比,提高铁水钛含量。从图7(b)可知,铁水中[S]含量增加,钛分配比也随之减小,两者总体呈负线性关系,说明提高铁水[S]含量不利于增大钛分配比。在实际生产过程中,控制铁水中硫含量不仅可以减轻铁水环流对炉衬的侵蚀,还可增大钛分配比,改善护炉效果[19]。但是考虑到铁水中[Si]和[S]含量都相对较低,铁水温度对钛分配比的影响可能更显著[20]。

如图7(c,d)所示,钛分配比随铁水温度和[C]含量的升高而升高,这与蔡皓宇等[4]的研究结果一致。这一方面是由于渣中TiO2与[C]之间的氧化还原反应是吸热反应,温度的升高有利于反应的进行;另一方面,铁水温度升高,增大铁水中[C]和[Ti]的传质速率,使铁水[C]含量增加,从而改善渣中TiO2还原的动力学条件。因此,控制铁水温度较高也是保证铁水钛含量的重要措施。

图7 钛分配比随铁水成分和温度的变化Fig.7 Titanium distribution ratio as a function of composition and temperature of molten iron

根据沙钢3号高炉的生产实际,铁水温度应控制在1 495~1 505℃,同时降低铁水[S]含量,适当提高[Si]和[C]含量,有利于提高渣铁间钛分配比,降低钛矿护炉成本,实现高效护炉。

4 结论

(1)对平衡[Ti]含量的热力学计算发现,沙钢高炉铁水中[Ti]可以形成稳定的TiN,且在1 595 K时可以形成TiC。实际生产中反应平衡还与[C]和[Si]含量有关,根据沙钢高炉铁水的实际[C]和[Si]含量,其护炉铁水中Ti质量分数应控制在0.076%以上。

(2)析出TiC 的临界[Ti]含量与铁水中[C]、[Si]含量呈线性关系。因此,可通过使铁水保持较高的[C]含量并适当提高[Si]含量来降低析出TiC 的临界[Ti]含量。

(3)钛分配比与铁水温度、[C]及[Si]含量呈正相关,与[S]含量呈负相关。为实现护炉效果的同时降低护炉成本,应适当提高铁水[Si]和[C]含量、降低[S]含量,并控制铁水温度在1 495~1 505℃。