含硼10B21冷镦钢铸坯表面开裂原因及控制

2022-01-25赵文渊石春阳陈永峰陶群南

赵文渊 石春阳 邹 虎 黄 雁 陈永峰 陶群南

(芜湖新兴铸管有限责任公司,安徽 芜湖 241000)

近年来,随着钢材朝着“轻量化”方向发展,对钢材性能提出了更高的要求,通过添加Al、Ti、B等合金元素实现细晶强化及析出强化的高强度钢发展迅猛,并被广泛应用于石油化工、交通运输、海洋工程等领域[1-3]。线材用含硼10B21冷镦钢通过添加硼元素来提高淬透性,连铸凝固过程中B、Ti的碳氮化物沿奥氏体晶界呈链状析出,起钉扎奥氏体晶界的作用,有效阻止再结晶奥氏体的晶界和位错运动。但晶界附近的无析出带显著降低了晶间结合力,导致铸坯热塑性降低,开裂敏感性增大[4-7]。国内某钢厂生产的含硼10B21冷镦钢连铸坯表面易产生星状裂纹,本文分析了裂纹形成的原因,并提出了预防措施,即优化二次冷却工艺,取得了良好的效果。

1 铸坯表面裂纹的特征及原因

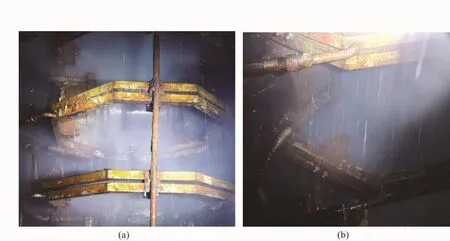

生产含硼10B21冷镦钢铸坯的工艺流程为120 t转炉→120 t精炼炉→180 mm×180 mm连铸,铸坯表面裂纹的宏观和微观形貌如图1(a,b)所示。裂纹近似簇状或不闭环的多边形,沿奥氏体晶界扩展,深487 μm,裂纹附近无脱碳现象。另外,采用扫描电子显微镜附带的能谱仪分析了近裂纹处的成分,结果如图1(c)所示,无卷渣和有害元素富集。

图1 10B21钢铸坯表面裂纹的宏观(a)和微观(b)形貌以及近裂纹处的能谱分析(c)Fig.1 Macrograph(a)and micrograph(b)of the surface crack,and energy spectrum analysis(c)near the crack at the 10B21 steel cast billet

裂纹处无脱碳、卷渣及有害元素富集,说明10B21钢铸坯表面裂纹并不是在结晶器内而是在连铸二冷区产生的,因此对原有的二冷制度进行评估,并提出优化措施。

2 连铸机原有二冷制度

2.1 连铸机二冷区结构参数

连铸机二冷区结构参数见表1。从表1可以看出,拉坯方向二冷各段长度逐渐增加,有利于铸坯在拉坯方向均匀冷却,确保铸坯表面质量。

表1 连铸机二冷区结构参数Table 1 Structural parameters of the secondary cooling zone in the continuous caster

2.2 连铸二冷水控制模型

连铸二冷水控制模型是二冷区各回路水量随拉速变化的工艺控制模型,公式如下:

式中:Q表示二次冷却水量,L/min;v表示连铸机拉坯速度,m/min;a为系数。

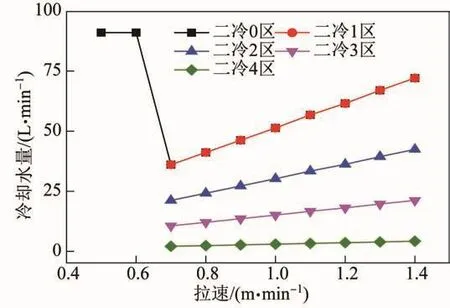

某厂生产含硼10B21冷镦钢时连铸机二冷区各回路水量随拉速的变化如图2所示。从图2可以看出,拉速低于0.6 m/min时(开浇或浇铸末期的非稳态阶段),该工艺模型的控制方式仅开启0区水量,且自动关闭1~4区水量,以确保开浇时不漏钢。但此阶段铸坯表面回温高,即铸坯在0区时表面温度低,进入1区后表面温度瞬间上升。图3为低拉速条件下铸坯表面中心/角部温度的变化。从图3可以看出,铸坯表面中心的回温速率为298℃/m,角部回温速率达630℃/m,均不符合冶金准则所要求的特殊区内(如二冷区过渡段和空冷段等)铸坯表面最大回温速率不超过100℃/m[8],对铸坯表面质量控制不利。

图2 二冷区各回路水量随拉速的变化Fig.2 Variation of water quantity of each circuit in the secondary cooling zone with casting speed

图3 低拉速连铸时10B21钢铸坯表面和角部温度随与弯月面距离的变化Fig.3 Variation of surface and corner temperatures of the 10B21 steel billet with distance from meniscus during continuous casting at low casting speed

另外,从式(1)可以看出,该工艺模型仅建立了瞬时拉速与二冷水量之间的线性变化关系,即水量随瞬时拉速的变化而变化,易导致非稳态浇铸条件下二冷区连铸坯表面温度产生较大波动。该模型也未考虑过热度对铸坯表面温度的影响,过热度变化会影响二冷区连铸坯温度波动,可能造成表面温度偏离要求或凝固终点位置的改变,对二冷末端电磁搅拌、轻压下、重压下等装备的使用效果及铸坯质量产生不利影响[9]。总之,实际生产中该工艺模型难以保证二冷区铸坯表面温度的均匀性,需进一步优化二冷工艺模型。

2.3 二冷工艺制度

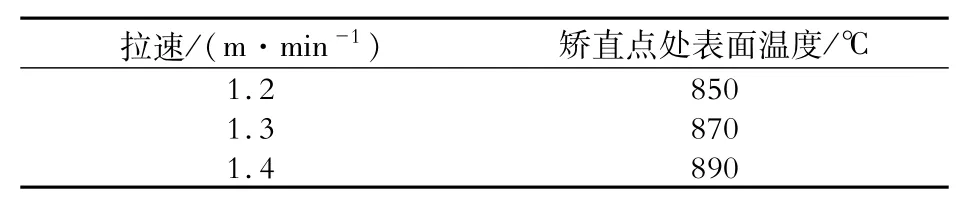

铸坯表面的温度梯度决定于二冷工艺制度。不同拉速条件下10B21钢铸坯矫直点处的表面温度如表2所示。

表2 以不同拉速连铸的10B21钢铸坯矫直点处的表面温度Table 2 Surface temperatures at straightening point of the 10B21 steel billet continuously cast at different casting speeds

从表2可以看出,不同拉速连铸的10B21钢铸坯矫直点处的表面温度均低于900℃,未能避开铸坯的二次低延性区[10-11],不利于防止表面裂纹的产生。

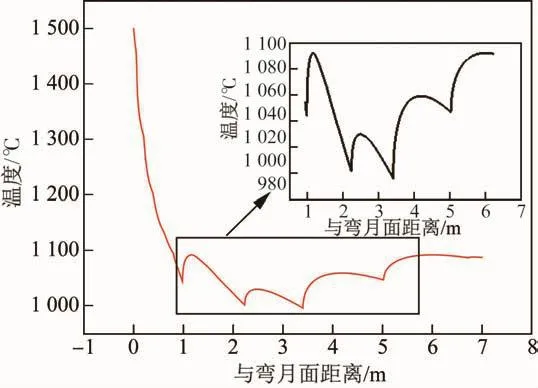

根据矫直点处的温度修正了二冷区的传热边界条件,计算出1.4 m/min拉速条件下10B21钢铸坯表面温度,如图4所示。从图4可以看出,铸坯在二冷区的温度波动大,不利于铸坯的表面质量。另外,在原二次冷却水分配制度下,随着拉速的增大,3区、4区的水量基本不变。图5为原二冷工艺条件下二冷3区、4区的喷淋冷却状况。从图5可知,原二次冷却制度下3区、4区的冷却水喷淋效果差,二次冷却不均匀,不利于确保铸坯表面质量。其主要原因是二冷喷嘴有最小水量(或最小水压)的要求,当水量小于要求的最小值时,喷嘴压力不足,雾化效果差,喷淋面积小,冷却强度低。因此,二冷工艺制度也需进一步优化。

图4 以1.4 m/min拉速连铸的10B21钢铸坯表面温度随与弯月面距离的变化Fig.4 Variation of surface temperature of the 10B21 steel billet continuously cast at casting speed of 1.4 m/min with distance from meniscus

图5 原二次冷却制度下二冷3区(a)和4区(b)的喷淋状况Fig.5 Spray conditions of secondary cooling zones 3 (a)and 4 (b)under the original secondary cooling system

3 连铸机二冷区工艺优化

3.1 二冷工艺模型的优化

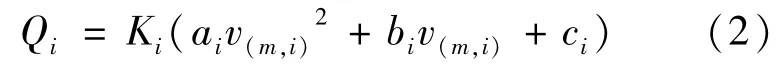

一般情况下,二冷工艺模型采用二冷各段(各冷却回路)水量与拉速的变化为一元二次曲线的形式,公式如下:

在此基础上,本文采用修正的有效拉速代替实际拉速,并综合考虑了钢液过热度、二冷进水温度等因素对二冷水量的影响,公式如下:

式中:Qi为二冷某一喷淋冷却段的水量,L/min;v(m,i)为第i回路修正的有效拉速,m/min;i为二冷喷淋冷却区的段数,i =0 ~4;ai、bi、ci为仿真优化计算数据回归获得的系数;d为过热度影响系数,即过热度增加(减小)1℃所需增加(减小)的水量,与钢种、铸坯截面尺寸、铸机的二冷结构等因素有关,L/(min·℃);Fi为系数,与二冷水温有关;E为目标过热度;ΔT为中包过热度;Ki为修正系数。

3.1.1 系数ai、bi、ci的确定

在确定钢种(即钢的热物理性能)、最常用的过热度和拉速后进行仿真和反复模拟及优化计算,即可获得一定拉速下的二冷区各喷淋段的合适的冷却水量。在上述计算的基础上,将二冷区各段水量随拉速变化的数据进行多项式回归,获得二冷区各段水量与拉速的变化关系,即可确定合理的ai、bi、ci系数,如表3 所示。

表3 二冷区各段模型系数ai、bi、ci值Table 3 Values of model coefficients ai,biand ci of the secondary cooling system

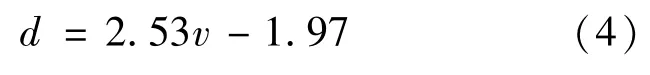

3.1.2 系数d 的确定

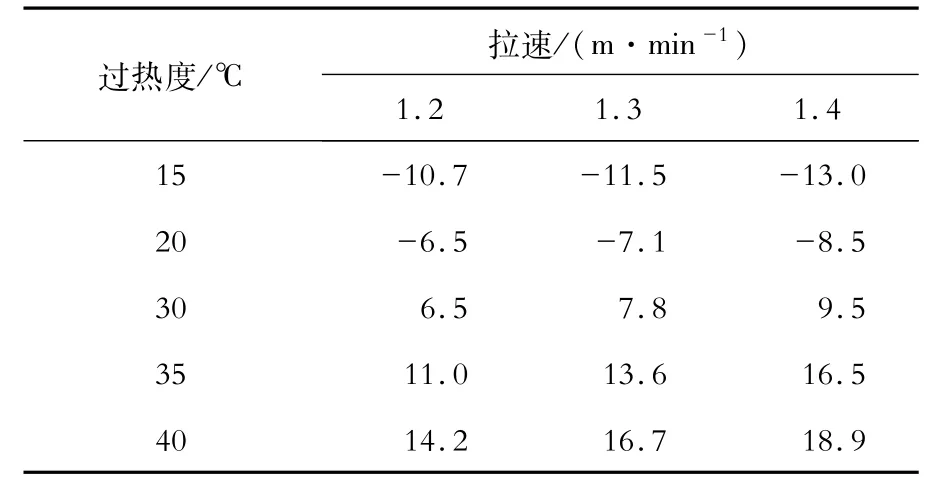

确定d值的原则和方法为:在不同浇铸温度下,通过数值仿真计算,保持在相同拉速下凝固点的位置基本不变。通过离线仿真计算的不同过热度条件下二冷区总配水量的变化(调整过程中需保持铸坯凝固点的位置不变)如表4所示。在此基础上,通过线性拟合得出系数d随拉速的变化,如图6所示,线性关系如下:

表4 过热度影响系数d值随拉速的变化Table 4 Superheat influence coefficient d value versus the casting speed L/(min·℃)

图6 过热度影响系数d随拉速的变化Fig.6 Variation of the superheat influence coefficient d with the casting speed

3.1.3 系数Fi的确定

系数Fi的确定应考虑不同季节二冷水的温度,通常主要考虑夏季和冬季。现场测温发现,夏季二冷水的进水温度为45℃,冬季二冷水的进水温度为20℃ 。蔡开科等[11]研究发现,二冷水温主要影响喷淋的换热系数h,具体关系如下:

式中:h为水的换热系数;a、b为系数;W为水流密度;tw为水温,℃。经计算与模拟仿真,最终得出不同季节二冷区各段Fi值,如表5所示。

表5 不同季节二冷区各段Fi值Table 5 Fivalues of the secondary cooling system in different seasons cold zones

3.2 二冷制度的优

从以上计算分析可知,如果执行原二冷制度,二冷区铸坯表面温度波动大。为确保铸坯表面温度(矫直点处表面温度)均匀,采用新的二冷工艺模型,对不同拉速下二冷区各段的水量进行优化。优化后的二冷区配水量如表6所示。

表6 拉速与优化后的二冷区配水量之间的关系Table 6 Relation of casting speed to optimized water distribution in the secondary cooling zone

3.3 仿真结果与分析

根据所确定的10B21钢二冷配水及工艺模型,采用仿真技术可获得相关的二冷工艺模型系数,如图7~图9所示。图7为冷却水量随铸坯拉速的变化,图8为低拉速下(0.6 m/min)铸坯表面温度,图9为正常浇铸速度下(1.4 m/min)铸坯表面温度。

图7 冷却水量随铸坯拉速的变化Fig.7 Quantity of cooling water versus casting speed

从图8可以看出,采用优化的二冷模型和二冷制度,大幅度减少了铸坯在二冷区的表面回温。从图9可以看出,在正常浇铸速度下铸坯在二冷区的表面温度波动明显减小,且表面回温速率仅80℃/m,符合冶金准则。以不同拉速连铸的10B21钢铸坯矫直点处的表面温度如表7所示,均高于900℃,避开了铸坯的二次低延性区,能有效防止铸坯矫直时角部开裂等缺陷。

图8 低拉速连铸时铸坯表面温度随与弯月面距离的变化Fig.8 Variation of surface temperature of the billet with distance from meniscus during continuous casting at low casting speed

图9 以正常拉速连铸时铸坯表面温度随与弯月面距离的变化Fig.9 Variation of surface temperature of the billet with distance from meniscus during continuous casting at normal casting speed

表7 拉速与10B21钢铸坯矫直点处表面温度之间的关系Table 7 Relation of surface temperature at straightening point of the 10B21 steel billet to casting speed

另外,采用优化的二冷模型和二冷制度使二冷各区水量达到了喷嘴最小水量(或最小水压)的要求,从而确保了各冷却区的喷淋效果,如图10所示。

图10 二冷制度优化后二冷3区(a)和4区(b)的喷淋状况Fig.10 Spray conditions in the secondary cooling zones 3(a)and 4(b)after secondary cooling system being optimized

3.4 应用效果

为将新开发的二冷工艺模型用于实际生产,开发了二冷控制软件平台,如图11所示。采用该二冷控制技术生产的含硼10B21冷镦钢铸坯表面裂纹明显减少,如图12所示。目前,新二冷工艺模型已在该企业应用,2020年7月至2021年3月生产的含硼10B21冷镦钢铸坯,表面裂纹产生的概率从采用新模型前的12.1%降到了0.5%以下,有效保障了含硼等微合金钢连铸坯的高质量与高效化生产。

图11 二冷模型软件平台Fig.11 Software platform of the secondary cooling model

图12 二冷制度优化后铸坯的宏观形貌Fig.12 Appearance of the cast billet after the secondary cooling system being optimized

4 结论

(1)含硼10B21冷镦钢铸坯表面裂纹处无脱碳、卷渣及有害元素富集,可认为裂纹产生于连铸二冷区。

(2)原二冷工艺模型和工艺制度的优化显著减小了二冷区铸坯的表面温差,以正常速度浇铸的铸坯在二冷区的表面回温速率仅为80℃/m,符合冶金准则。此外,以不同拉速连铸的铸坯矫直点处的表面温度均高于900℃,避开了铸坯的二次低延性区,能有效防止铸坯矫直时表面开裂。

(3)在新二冷工艺模型的基础上开发了二冷模型软件平台并成功应用于连铸生产,含硼10B21冷镦钢铸坯表面裂纹产生的概率从原来的12.1%降到了0.5%以下。