80万吨/年乙烯装置脱甲烷塔设备选型计算

2022-01-25刘凤川

王 静,刘凤川

(首辅工程设计有限公司,四川成都 610041)

1 脱甲烷塔数据

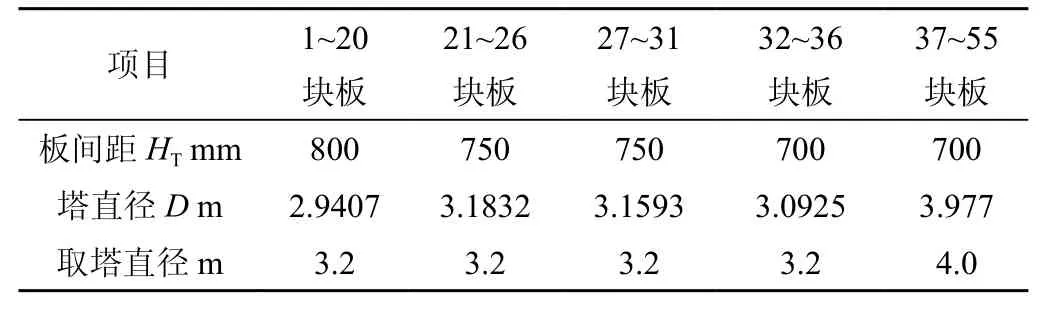

将精馏塔分成五部分,具体分割及分割后各相关数据列于表1。

表1 脱甲烷塔中各种数据

2 塔径和板间距

其计算步骤如下:

2)选取板间距HT和清液层高度hL;

3)根据HL-hL和的值求取C;

6)取实际空塔气速u=0.7umax;

计算结果如表2所示:

表2 各段直径和板间距计算相关数据

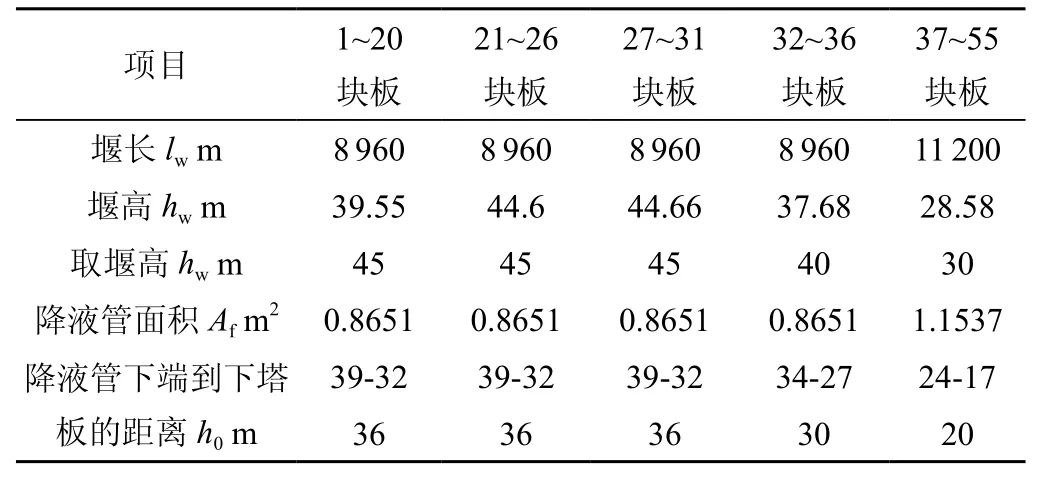

3 堰及降液管

其计算步骤如下:①求堰长;弓形:lw=0.55D;中间:l′w=0.9D;梯形:l″w=0.7D;②求堰宽及降液管面积弓形:由lw/D=0.5查降液管宽度WD与截面积Af,中间:取W′D=0.2,A′f=W′D×l′w;梯形 :取W′D=0.2,A″f=W″D×l″w;③根据液体的体积流量Lh(m3/h)和堰长lw(m)求取堰上液层高度how,计算式如下:mm;④求堰高hw=hL-how根据实际条件和计算值选取实际堰高。⑤根据板间距HT、液相流率Ls和降液管面积Af求取停留时间τ,计算如下:⑥判断停留时间是否大于3s,符合则设计合理,不符则必须重选取lw/D值进行计算。⑦由hw-h0=6~13 mm计算并选取降液管下端到下塔板的距离h0。具体计算数据见表3。

表3 堰及降液管计算相关数据

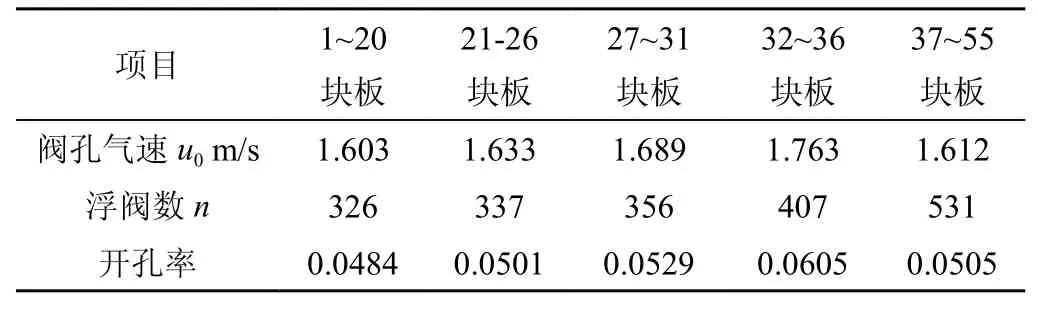

4 塔板设计

4.1 塔板设计数据

(1)选取浮阀动能因素F0=9~12,计算阀孔的速度,阀孔的直径为39mm。采用计算式为m/s;

(3)选取入口安定区Ws=75 mm,边缘区Wc=70 mm,阀孔的中心距分别取95 mm、92 mm、92 mm、90 mm、90 mm;

(4)开孔区面积计算:

(5)计算塔板开孔率A0/AT,

具体计算数据如表4中所示。

表4 塔板设计数据

4.2 板压降计算

计算步骤:①令阀全开前和全开后干板压力降相等,则可以求临界流速uc;②判断实际流率与临界流率的大小以选择相应的干板计算公式;③计算穿过液层的压力降Δp液=0.5hL=0.5(hw+how);④总的压力降Δp=Δp干+Δp液m液柱。

具体计算数据如表5中所示。

表5 板压降计算相关数据

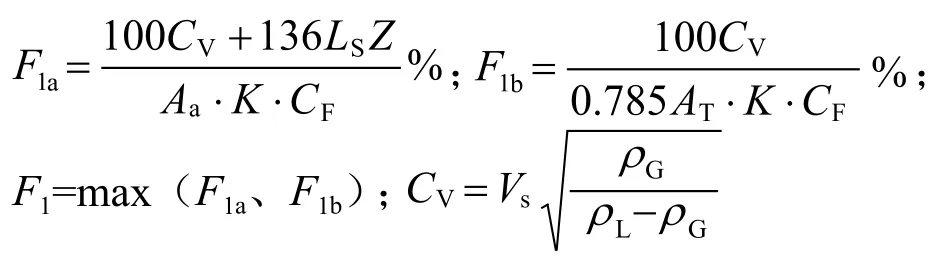

4.3 极限校核

(1)雾沫夹带

泛点率由以下两个公式计算:

式中:F1a、F1b、F1为泛点率%;CV为气相负荷因素m3/s;VS、LS为气、液相流量m3/s;Z为液流路程长度m,对于多流型塔板:Z=D-2Wd;其中Wd为降液管的宽度,m。

Aa为液流面积;m2;AT为塔径截面积;m2;CF为泛点负荷因素;K为物性系数;其反映了起泡性的严重程度,由于脱甲烷塔的中等起泡性,在这里选K=0.85。

具体计算数据如表6中所示:

表6 雾沫夹带校正计算数据

(2)液泛校核

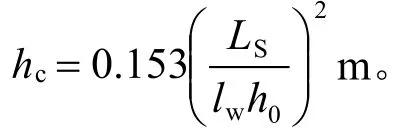

液体通过降液管阻力由下式计算:

式中:hc为液体通过降液管阻力,m液柱;LS为液体体积流量,m3/s;h0为降液管底端到下塔板的距离,m;lw为堰长,m;降液管中液柱高度由下式计算:Hd=Δp+hc+hL

表7 液泛校核计算数据表

由上表可知Hd<0.5HT,装置能稳定操作。

5 结论

脱甲烷塔作为乙烯装置深冷分离流程中的核心设备,通过计算选型优化,选取恰当的塔径、塔高及塔内件等,将有利于装置的高效、低耗、安全、稳定运行。