淤浆环管聚乙烯工艺反应器结皮原因分析及处理措施

2022-01-25姬生伦王文杰

杨 洋,姬生伦,王文杰

(中化泉州石化有限公司,福建泉州 362000)

中化泉州石化有限公司的高密度聚乙烯装置,采用雪佛龙菲利普公司和道达尔公司合作共同开发的MarTECHTMADL淤浆环管聚合工艺,用以生产密度为920~963kg/m3的高密度双峰/单峰聚乙烯产品。装置规模为40万t/a,年操作时间8 000h,平均小时产率50t/h,装置操作弹性60%~110%。该工艺能使用钛系、铬系、茂系[1]三种类型的催化剂,在两台环管反应器分别生产单峰和双峰的高密度聚乙烯产品,可用于注塑、中空、拉丝薄膜、管材等下游产品的制备。

高密度聚乙烯装置正常运行一段时间后,按照排产计划铬系中空产品向钛系注塑料转产。Cr催化剂向ZN催化剂的切换,属于不连续切换,在这种情况下,要将反应器内的聚合物和催化剂全部清除干净,然后注入新的催化剂,反应器重新开车。但在转产过程中出现了反应器器壁黏附大量聚乙烯的现象,针对此次反应器结皮现象进行了分析,并提出了相对应的处理措施和预防措施,保证生产装置的平稳运行。

1 反应器结皮的危害

在正常生产时,部分聚合物会溶解在溶剂内,这些溶解的聚合物能够转移到反应器壁上,当与冷反应器壁接触时便凝固在壁上,导致反应器壁上形成一层薄的聚合物层,会降低反应器热传递效率和增加循环阻力。反应器结片产生的一个最严重的问题就是反应器冷却性能受到影响,以及会增加反应器堵塞的风险。乙烯聚合反应是一个放热反应,1kg的聚乙烯的生产能够放出3 400kJ的热量,当反应器结皮严重时,放出的热量无法通过冷却水循环出去,乙烯会在高温下发生剧烈聚合反应,生产的聚乙烯树脂会瞬间熔融成大块的树脂团,完全堵塞反应器,造成巨大损失。因此,在正常生产时要避免反应器结皮现象的发生。

2 反应器结皮原因分析

2.1 反应器结皮过程描述

由于不同催化剂间的转产,在转产前HDPE装置执行停工转产方案,停工当天10:45停乙烯进料,11:00反应器注入杀死剂,程序会自动关闭所有进料,停止聚合反应,接着开始异丁烷循环。第二天,7:00注入烷基铝TEAL做开工前准备。7:14反应器轴流泵P4201功率由1 390kW上涨至1 520kW;轴流泵进出口压差由0.22MPa上涨至0.33MPa;反应器循环量由8 500m³/h下降至5 400m3/h,如图1所示。以上三种迹象表明反应器内部有结垢或块料产生。经分析判断后,采取停止第二反应器TEAL进料,并提高R4201的异丁烷进料量的方法将垢化的物质冲洗出反应器,但是,循环一段时间后轴流泵功率未见好转,振动有所增加,于是将反应器轴流泵停止运行,并检查反应器内部状况。

图1 烷基铝注入前后趋势图

2.2 反应器结皮料组分分析

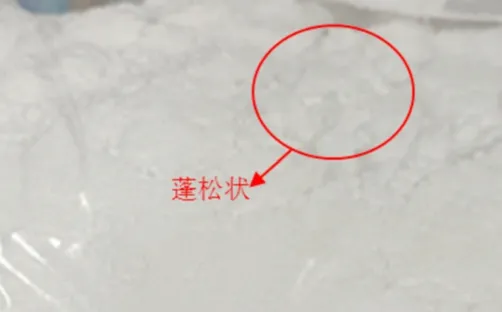

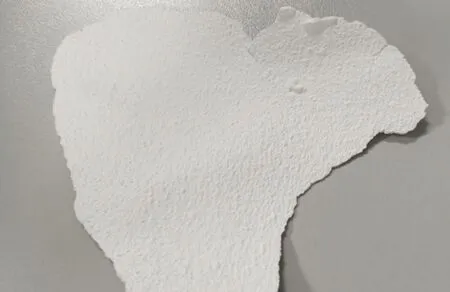

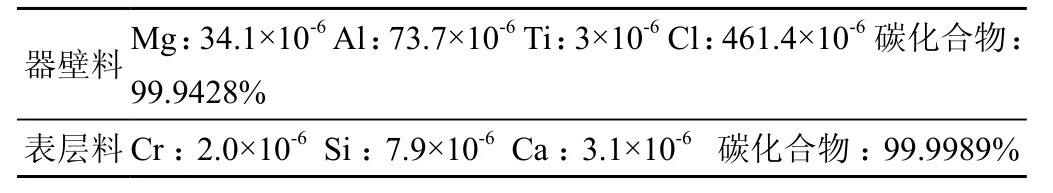

将反应器中的物料完全退完后,打开反应器检查,发现反应器器壁有大量聚乙烯黏壁料。黏附的聚乙烯分为两层,表层为粉状疏松料,靠近反应器器壁处为片状料,如图2~图4所示,将这两种物料进行成分分析,如表1所示。

图2 反应器器壁黏附的聚乙烯

图3 内部表皮处疏松状粉料

图4 靠近反应器器壁的结皮料

表1 两种物料组分分析

通过分析结果可看出:靠近器壁结垢的聚乙烯,含有大量的残钛和残铝,应为钛系生产期间由于反应器器壁处的温差造成的结垢[2],为长时间形成。表面疏松状聚乙烯内含有大量的残铬,熔融指数分析时,发现基本不具有流动性,该层聚乙烯为铬系大分子量聚乙烯。

2.3 理论分析

在生产钛系产品时,加入三乙基铝是为了清除反应器中大部分的毒物,更是为了与钛系催化剂形成一个有机金属络合物,该有机金属络合物是一个缺电子活性中心,可以与给电子体乙烯分子发生作用,插入金属和引发链中,当乙烯插入后,活性中心经过重排仍然空出,以利于更进一步的反应。聚合物链随着乙烯的插入而增长,每个催化剂颗粒包含许多活性中心,因而可以产生更多的聚合物链。

在生产铬系产品时,为了能够发生聚合反应,六价Cr需要被还原成二价Cr,由于六价Cr的强氧化性,它将与聚合单体乙烯反应产生催化剂毒物,如乙醛、叔丁醇。当催化剂进入反应器时,催化剂并没有立即表现出活性,而是经历了一个休眠期(称作诱导期),在这个时间段,观察不到它的活性。当有三乙基铝加入时,三乙基铝与聚合单体乙烯与铬中心竞争配位的关系,三乙基铝能够使六价Cr迅速还原成二价Cr而形成活性中心,消除了诱导期,这就使得在反应器中发生剧烈的聚合反应,放出大量的热量,热量无法得到有效撤出后,乙烯会在反应器中发生爆聚,产生严重后果。另外,三乙基铝的加入会对活性中心过度还原,使催化剂失去活性[3]。

结合上述表征分析可以看出,在铬系产品转产钛系产品时,铬系催化剂与三乙基铝发生了剧烈反应,并使聚合物黏附在反应器器壁上。铬催化剂在聚合反应终止及异丁烷循环后仍然残留在反应器中,是造成此次事故的发生主要原因。

2.4 铬系催化剂在反应器中残留的原因分析

此次造成轴流泵功率突然上升,反应器循环量下降应源于外层疏松状聚乙烯的形成。残留在反应器的铬催化剂遇到烷基铝,激活了铬系催化剂的活性[4],发生聚合反应。由于此时反应器中无氢气,且反应器温度较低,生成了大分子量的聚乙烯,并黏附在反应器器壁上,造成反应器内的流道变窄,轴流泵功率猛然上升,震动上升,反应器循环量下降。

此次铬系催化剂在反应器中残留的原因可以归纳为以下几点:

(1)反应器器壁垢化后,形成了一个能够黏附催化剂活性中心的温床。当反应器注入杀死剂后,虽然催化剂终止注入,但异丁烷循环期间将催化剂活性中心冲刷至反应器的表面,当遇到注入的烷基铝后,重新激活了活性中心,发生了聚合反应。

(2)反应器注入杀死剂后,催化剂管线内仍有催化剂,为了避免管线堵塞,需要继续冲洗催化剂泵至反应器之间的管线,此时残留在催化剂管线内的催化剂就被冲刷到反应器内。

(3)反应器的异丁烷循环量或循环时间不足,导致催化剂未被完全置换出去,并停留在反应器内。

(4)催化剂注入的自动阀内漏,可能会造成催化剂继续进入反应器。

3 反应器结皮的处理措施

反应器结皮会造成反应器换热不均,严重时会发生聚合物完全堵塞环管反应器,造成更严重的经济损失。所以当发生类似现象时,可以采取以下处理措施:

1)立即停止反应器的烷基铝进料,加大异丁烷的循环量至最大量进行置换。

2)立即注入杀死剂,终止可能存在的聚合反应。

3)调整反应器的压力设定,通过上下重复设定反应器的压力,使异丁烷冲刷反应器。

4)向反应器中引入大量的抗静电剂,防止聚合物在静电的作用下产生较大块的物料,难以循环出来。

5)向反应器中引入氢气,避免大分子量聚合物的产生。

6)反应终止后将催化剂罐出料手阀关闭,必要时盲板隔离。

4 反应器结皮的预防措施

通过该次事故的过程与原因分析,可以通过采取以下措施预防反应器结皮的发生:

1)在终止反应器前,要提前停止反应器催化剂的进料,减少催化剂在管线中的残留。

2)在反应器注入杀死剂30min后,通过适度终止系统再次注入少量的杀死剂,确保催化剂彻底失活。

3)反应器注入杀死剂后,在确保高压闪蒸系统不带液的情况下,提高反应器的异丁烷进料量,将反应器中的固相彻底循环干净。

4)催化剂停止注入后,立即关闭催化剂至催化剂泵的现场手阀,防止自动阀内漏,导致少量催化剂持续被带入反应器。

5)在烷基铝注入反应器前,先通入氢气,防止超高分子量聚乙烯的形成。

6)在烷基铝进入反应器前,进入适量的抗静电剂,防止产生静电,聚乙烯黏附在反应器器壁上。

5 结束语

通过分析反应器结皮现象发生的原因,提出了相应的处理措施和预防措施,有利于在装置开停工及牌号转产过程中更好地操作,更好地维持装置的平稳生产。此外,在日常生产中装置任何系统发生异常现象要及时判断出原因,并及时进行处理,防止事故的进一步扩大。