矿井水废水零排放分盐项目的应用

2022-01-25赵静

赵 静

(麦王环境技术股份有限公司,上海 200082)

由于受国家环保政策影响和地方环境条件限制,矿井水零排放已经成为行业必然趋势,成为煤矿企业安全生产的重要环节,是煤矿企业健康可持续发展重点。随着零排放及结晶盐资源化利用技术的客观需求,以及行业标准的不断提高,国内外各种新技术、新产品不断涌现,极大促进了该领域的技术进步和发展。

1 项目概述

本项目地处内蒙古鄂尔多斯市,是年产1 500万t特大型煤矿,项目总投资70亿元。本项目的煤矿可采储量大,开采条件优越,煤炭质量高,是鄂尔多斯地区优质矿井。本项目建设质量优,环境美,已经成为鄂尔多斯地区工业旅游项目,得到社会的高度认可。

1.1 原水水质及水量

矿井水深度处理膜浓缩单元一、二期处理能力为井下涌水600m3/h,最大处理水量不低于14 400m3/d(不含系统自身循环水量),实际处理水量 为12 600m3/d。

设计进水TDS按3 000mg/L考虑,并用TDS为5 000mg/L来校核设计能力,具体指标见表1。

表1 进水指标

上述指标中总矿化度、总碱度、钠离子、铁离子、碳酸根及氯离子较高,阳离子以钠离子为主,阴离子以硫酸根和氯离子为主;其他指标:CODcr≤50mg/L,SS≤10mg/L。

1.2 产水水质

本项目出水主要作为煤矿生活和生产用水,包括锅炉用水,职工洗浴用水及其他生活、生产设施用水,矿井水深度处理厂成品水主要指标达到《生活饮用水卫生标准》(GB 5749—2006)。

1.3 结晶盐

硫酸钠:符合GB/T 6009—2003工业硫酸钠Ⅲ类合格品,硫酸钠含量≥92%(wt),含水率≤4%;

氯化钠:符合GB/T 5462—2003日晒工业盐二级指标,氯化钠含量≥92%(wt),含水率≤4%;

杂盐:含水率≤8%;

2 工艺流程

本项目分为预处理+膜浓缩和蒸发结晶两个工艺单元,矿井水经过絮凝、反应、沉淀、过滤后,自流进入净化水池,经过预处理+膜浓缩处理后,淡水进入成品水外送水池。膜浓缩产生的浓水,进入蒸发结晶单元,最终得到无水硫酸钠产品,实现结晶分盐,产出合格的氯化钠和硫酸钠。工艺流程见图1。

图1 预处理+膜浓缩工艺流程图

上述工艺产生的淡水、冷凝水进入成品水外送水池。蒸发结晶工艺前设事故水池,蒸发结晶冷却水采用净化水池中的矿井水冷却,同时对净化矿井水升温。蒸发结晶分盐工艺流程图见图2。

图2 蒸发结晶分盐工艺流程图

2.1 预处理

由于来水中的铁以Fe2+的状态存于水中,水有异色异味,污染离子交换树脂而降低交换能力,长时间后生成铁垢,影响传热,能腐蚀设备。故设计在来水水池内进行曝气和加入氧化剂,将铁离子变成氧化铁后,通过锰砂过滤器,使其在滤层中发生接触氧化反应,依靠滤料表面生物化学作用和物理截留吸附作用,最终使铁离子沉淀去除。用于地下水除铁和除锰的天然锰砂滤料,锰的形态应以氧化锰为主。含锰量(以MnO2计,下同)不应小于35%的天然锰砂滤料,既可用于地下水除铁,又可用于地下水除锰;含锰量为20%~30%的天然锰砂滤料,只宜用于地下水除铁;含锰量小于20%的锰矿砂则不宜采用。根据实际运行数据,可以使铁离子从0.12×10-6降至0.08×10-6,约40%的去除率。通过锰砂过滤器后,仍有大量的SS需要去除,故后面设置了超滤系统。

超滤膜是一种孔径规格一致,额定孔径为0.01μm以下的微孔过滤膜。在膜的一侧施以适当压力,就能筛出小于孔径的溶质分子,以分离分子量大于500道尔顿(原子质量单位)、粒径大于10nm的颗粒。超滤膜的筛分过程,以膜两侧的压力差为驱动力,以超滤膜为过滤介质,在一定的压力下,当原液流过膜表面时,超滤膜表面密布的许多细小的微孔只允许水及小分子物质通过而成为透过液,而原液中体积大于膜表面微孔径的物质则被截留在膜的进液侧,成为浓缩液,因而实现对原液的净化、分离和浓缩的目的。每米长的超滤膜丝管壁上约有60亿个0.01μm的微孔,其孔径只允许水分子、水中的有益矿物质和微量元素通过,而最小细菌的体积都在0.02μm以上,因此细菌以及比细菌体积大得多的胶体、铁锈、悬浮物、泥沙、大分子有机物等都能被超滤膜截留下来,从而实现了净化过程。超滤设计回收率为95%,SDI≤3。

2.2 膜浓缩

超滤处理后的水进入矿井水反渗透装置、浓水反渗透装置及DTRO装置进行三级浓缩,三级浓缩的产水进入产品水池进行回用,最终的浓缩液进入蒸发结晶系统进行分盐处理。由于经过二级浓缩后的浓缩液,盐分及污染物相对较高,三级浓缩工艺段采用了高抗污染的DTRO装置。

DTRO分离膜组件技术是反渗透技术领域取得的较大技术进展,其在垃圾渗滤液处理、海水、苦咸水脱盐净化、物料脱盐浓缩以及废水处理有广泛的应用和成功案例。

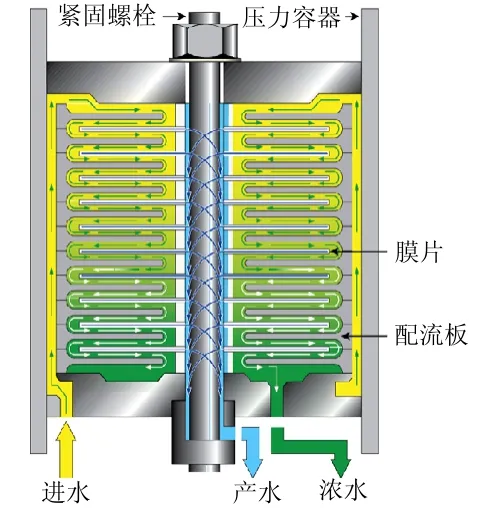

DTRO膜组件是一种新型平板结构膜组件,与传统的卷式膜截然不同。其内部机理如下:料液通过入口进入压力容器中,从导流盘与外壳之间的通道流到组件的另一端,在另一端法兰处,料液通过8个通道进入导流盘中(如图3所示),被处理的液体以最短的距离快速流经过滤膜,然后 180°逆转到另一膜面,再从导流盘中心的槽口流入下一个导流盘,从而在膜表面形成由导流盘圆周到圆中心,再到圆周,再到圆中心的双“S”形路线,浓缩液最后从进料端法兰处流出。DT 组件两导流盘之间的距离为3mm,导流盘表面有一定方式排列的凸点。组件核心的过滤膜包由两张同心环状膜片组成,膜片中间夹着一层丝状网形成透水格网,通过膜片的净水沿丝状格网流到中心拉杆外围的透过液通道,导流盘上的O型密封圈防止原水进入透过液通道。透过液从膜片到中心的距离非常短,且对于组件内所的过滤膜片均相等。

图3 导流盘内料液流动示意

DTRO膜组件的这种特殊的水力学设计使处理液在压力作用下流经滤膜表面遇凸点碰撞时形成湍流,增加透过速率和自清洗功能,从而有效地避免了膜堵塞和浓度极化现象,成功地延长了膜片的使用寿命;清洗时也容易将膜片上的积垢洗净,保证 DTRO 膜组件适用于恶劣的进水条件。三级浓缩的设计参数见表2。

表2 三级浓缩设计参数

最终产水的TDS<1 000mg/L,浓水的TDS>65 000mg/L。

2.3 蒸发结晶分盐

(1)硫酸钠蒸发结晶工段

经预处理后由膜浓缩工段浓缩后的浓盐水通过蒸发结晶上料泵依次进入乏汽预热器、生蒸汽冷凝水预热器,预热后的物料依次进入一效、二效、三效蒸发系统,浓缩到一定程度后由硫酸钠出料泵送至硫酸钠稠厚器,进入硫酸钠离心机分离得到硫酸钠晶体,此工段最后的产品为工业级的硫酸钠,离心分离母液返回到原料罐。

(2)硫酸钠冷冻结晶工段

该工段是将由三效分离室溢流所得一次母液打入冷冻结晶器,结晶器采用连续冷却结晶器,控制结晶器内的冷冻温度,将硫酸钠蒸发器离心母液中的硫酸钠尽可能全部以十水硫酸钠的形式析出,使得剩余冷冻母液中的硫酸钠的含量尽可能少。

离心后的十水硫酸钠返回到原料罐,调整盐硝的比例,冷冻母液进入氯化钠蒸发器。

(3)氯化钠蒸发结晶工段

该工段是将冷冻母液进行蒸发结晶,得到工业级的氯化钠产品,该工段工艺采用的是氯化钠单效强制循环蒸发器进行蒸发结晶浓缩工艺,饱和的氯化钠溶液通过离心机分离得到合格的氯化钠固体,离心母液到杂盐处理工段进行处理。

(4)杂盐处理工段

氯化钠蒸发结晶工段产出的剩余母液中含有有机物和其他杂盐,在杂盐工段进行处理,处理工艺采用滚筒式干燥机,最后得到少量的杂盐集中处理。

3 技术经济分析

3.1 投资概算

该项目工程总投资9 300万元,包含一二期膜浓缩设备及安装调试,一期蒸发结晶系统土建、设备及安装调试。

3.2 运行费用

(1)药剂费用

为保障系统正常运行,需投加如下药剂:NaClO、非氧化性杀菌剂、还原剂、阻垢剂、盐酸、NaOH、纯碱、清洗药剂。按一期处理水量300m³/h计算,合计药剂运行费用3.14元/t。

(2)蒸汽费用

厂区有锅炉房供给蒸汽作为蒸发结晶系统的热源,按照吨煤市场单价计算,蒸汽单价在53元/t,按一期处理水量300m³/h计算,合计蒸汽运行费用1.34元/t。

(3)电费

电价按0.36元/度电计算,按一期处理水量300m³/h计算,合计运行电费1.76元/t。

合计总运行费用(药剂费+蒸汽费+电费)为6.24元/t。

4 结论

本项目运行多年,也暴露出诸多设计问题。由于矿井水的水量和水质波动较大,多个指标超标,包括硬度、硅等指标超标,带来了膜系统的污堵、频繁清洗、通量衰减等严重问题。

1)对矿井生产不同阶段的涌水量要有长期预测,做好整体水平衡;

2)对于矿井水的来水情况,需做好充分的预判,尤其井下作业的特殊阶段,来水中会有大量的浮油,建议调节池设置撇油装置,防止对后续的膜系统造成污染;

3)需充分考虑硬度对系统整体的影响,在初浓缩工艺段需设置化学软化工艺,减轻后续膜系统的污堵;

4)需考虑系统的冗余,提高系统的应对能力,关键膜系统单元,超滤、一、二、三级膜系统需考虑一定的备用量;

5)蒸发结晶分盐需充分考虑盐比例变化对系统的冲击,及时对盐平衡进行一定的调整,保证顺利出盐;

6)蒸发结晶布置时,需考虑将蒸发区域和出盐区域分开,防止盐分对设备造成的腐蚀;

7)蒸汽的稳定性对于蒸发结晶工段的运行是关键因素之一,需建立单独分气缸,保证蒸汽压力的稳定。