抗氧剂、光稳定剂在聚碳酸酯和改性材料中的应用

2022-01-25唐旭

唐 旭

(海南华盛新材料科技有限公司,海南东方 570000)

社会生产与居民生活离不开各种各样的塑料制品,塑料制品确实可以为人们带来便捷,但是工业排放与生活废物中也同样会存在大量的塑料,这些塑料被统称为白色垃圾,不可降解的塑料垃圾给环境带来了严重污染。在自然环境下,塑料制品会在氧气、紫外、红外的共同作用下出现氧化、热降解、光氧化反应,致使塑料制品失去原有的色泽以及原有的性能,给社会生产造成损失。

1 抗氧化剂与光稳定剂的功能

1.1 抗氧化剂

塑料材料的生产、回收、使用全过程中,使用频率最高的高分子材料就是抗氧化剂[1]。常见的塑料材料类型有聚乙烯、聚丙烯、苯乙烯、聚碳酸酯、改性材料。

实际生产中常用的塑料抗氧化剂,按照结构与作用机理可以进一步划分为受阻酚类、亚磷酸酯类、含硫类、复合类、受阻胺类。其中受阻酚类是塑料抗氧化剂当中的主抗氧剂,在受阻酚类的作用下可以使塑料材料中 因氧化产生的自由基R·、ROO ·反应,使活性链增长被中断。

图1为受阻酚类抗氧剂结构式,取代基R为—CH3、—CH2—、—S—,X 为—C(CH3)3。

图1 受阻酚类抗氧剂结构式

受阻酚类抗氧剂具有良好的抗氧化效果,是因为其在结构上具有独特性。一类苯环—OH的两端存在取代基化合物,并且在多数情况下同时含有两个叔丁基。空间会对羟基造成一定的限制,由此导致H很容易从原结构上脱落,失去H的结构与过氧自由基(ROO-)、烷基自由基、羟基自由基相似,失去原有活性,由此造成氧化反应缓慢,从而提升塑料材料的使用寿命与稳定性[2]。

1.2 光稳定剂

光稳定剂具有屏蔽光线、吸收能量、转移能量、捕捉自由基的能力。在众多的光稳定剂当中,受阻胺稳定剂(HALS)最为常用,属于空间位阻效应有机胺类化合物,大部分的受阻胺稳定剂母体为2,2,6,6 -四甲基-4-哌啶基,图2为受阻胺稳定剂结构式。

图2 受阻胺稳定剂结构式

R=甲基CH3;R1=各种基团;R2=H,O·,CH3,OR等。

受阻胺稳定剂具有捕获自由基的功能。因为受阻胺官能团属于一种脂环胺类结构,因此不会吸取超过260nm的光线,更不会猝灭激发态分子,不过在氧存条件下,被氧化的受阻胺可以生成对应的氮氧自由基,这是一种非常稳定的化合物,可以捕捉因为聚合物光氧化降解生成的活性自由基,并且在稳定条件下可以再生,而正是因为这种再生功能使受阻胺稳定剂在同类稳定剂里别具一格[3]。图3为人工作用基础上更正的自由基捕获机理。

图3 受阻胺稳定剂捕获自由基

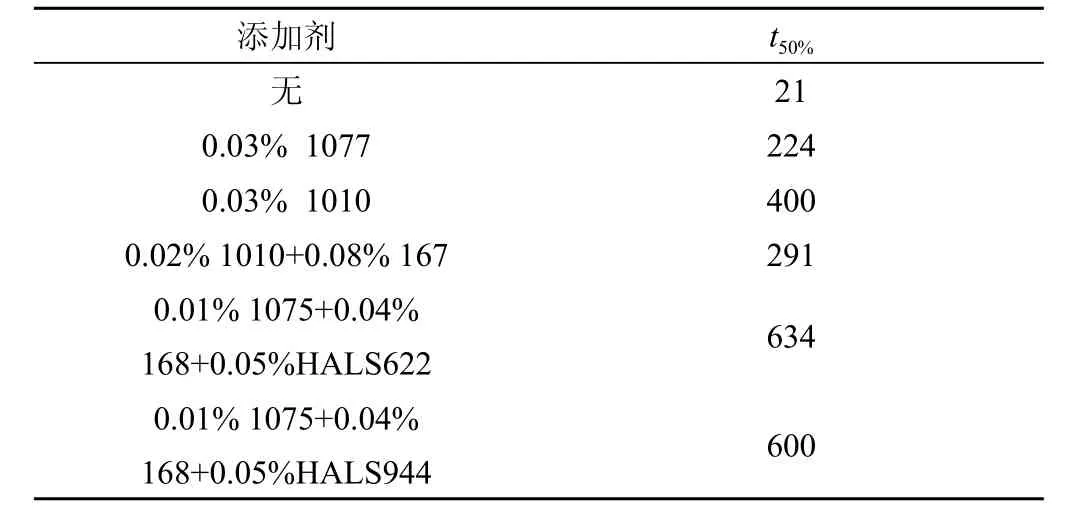

为了测试聚合型高分子受阻胺稳定剂的热稳定性,本次研究中使用厚度为0.1mm的LLDPE薄膜进行测试(表1)。

表1 0.1mm LLDPE薄膜聚合型高分子受阻胺稳定剂热稳定性测试

2 抗氧剂、光稳定剂在聚碳酸酯、改性材料中的实际应用

2.1 光稳定剂在聚碳酸酯与改性材料中的实际应用

运用紫外线可以控制聚碳酸酯在加工条件下的稳定性,并最大限度上延缓变黄,维持适当的强度。组合使用紫外线吸收剂和受阻胺HALS类光稳定剂,推荐使用 N -烷基、N-烷氧基的受阻氨光稳定剂,同时紫外线吸收剂的质量比重需要大于受阻胺HALS类光稳定剂。

进口合金与国产合金相对比,国产的ABS材料中拥有丁二烯,丁二烯不饱和双键稳定性差,因此极容易出现色变,尤其是受到紫外线照射以后,聚碳酸酯制品极其容易出现变色、褪色的现象,此时聚碳酸酯的力学性能也会下降。使用0.8%不同的抗氧化剂,在此基础上配合1%紫外线吸收剂,按照国家标准,结合紫外老化灯管、60℃温度环境、持续8h暴露紫外线辐射,再进行50℃、4h无辐射环境下交替切换,持续1 560h,拉伸强度得到增强。

2.2 聚碳酸酯与改性材料使用抗氧化剂

聚碳酸酯加工时所需要的温度条件超过塑料的实际加工温度。为了使聚碳酸酯的稳定性不受到高温影响,因此在聚碳酸酯加工的过程中需要使用亚磷酸酯类抗氧剂,维持聚碳酸酯的稳定性。

表2为聚碳酸酯330℃多次挤出后的熔体流动速率和色泽变化数据,聚碳酸酯挤出前的熔体流动速率为5.0(2.16 kg/260℃,g/10min)。

表2 聚碳酸酯330 ℃多次挤出后的熔体流动速率和色泽变化

结合实验数据可以发现,330℃高温条件下,使用亚磷酸脂抗氧化剂168可以有效保护聚碳酸酯加工过程中的稳定性。

聚碳酸酯制品实际使用过程中,如果是温度较低且干燥的环境下,端基主要发生热氧化老化过程的位置,部分侧基出现断裂,不过聚碳酸酯的主体结构并没有发生太大的变化,即便是聚碳酸酯经过了热氧化,依然具有出众的拉伸性能,不过断裂性能却随着老化时间的增加而开始逐渐降低。

实践表明,在小于加工温度330℃的高温条件下,热氧化降解反应是热氧降解的主要形式,并且在此过程中引起端基、侧基发生的变化,会造成聚碳酸酯的力学性能出现下降。因此为了确保聚碳酸酯加工全过程的稳定性,可以选择使用亚磷酸脂配合受阻酚抗氧剂,或者选择使用硫代酯类抗氧剂予以辅助。

表3为在聚碳酸酯实际加工过程中添加不同的抗氧化剂,且在140℃的条件下,性状发生的变化。

表3 不同抗氧剂条件下聚碳酸酯热老化试验的相对黏度和色泽变化数据

3 抗氧化剂改性材料案例——抗氧剂 1010 在聚烯烃材料的注塑析出性

3.1 性能测试与结构表征

DSC分析:准确称取少量样品,在差热扫描量热仪上进行DSC分析,测试在氮气氛围中进行,气体流速为20mL/min,温度为30~220℃,升降温速率均为10℃/min。红外测试:样品在傅里叶变换红外光谱仪上进行全反射红外测试。波数为4 000~400cm-1,分辨率是4.0cm-1,扫描次数为16次。对于不同深度的反射红外扫描,是先将样板表面削去相应厚度的表层,然后进行表面反射红外测试。光泽度测试:光泽度测试是在光泽度仪上进行的,通过对比添加各种助剂的制件表面光泽度与对应配方中未添加助剂制件表面光泽度的差值来表征各助剂的析出情况,见表4。

表4 实验配方(质量分数,%)

3.2 结果

图4为实验配方1#和2#经注塑样板后的对比照片。从图4可以看出实验配方1#对应样板表面出现明显的雾痕,而当不添加相关抗氧剂和光稳定剂的配方2#,注塑样板的表面并没有雾痕,光泽度也较高。两样品的表面光泽度测试结果为:不添加抗氧剂和光稳定剂时,光泽度为74.4;而添加了相关抗氧剂和光稳定剂后,材料光泽度下降到了34.6,光泽度差值达到了-39.8。由此可见,雾痕是抗氧剂或光稳定剂引起的。因此在配方中分别单独加入抗氧剂1010、抗氧剂168和光稳定剂来确定雾痕具体是由哪种物质产生的(如配方3#至5#)。从表5中光泽度差值的结果可以看出,雾痕的产生主要与抗氧剂1010相关。

图4 添加与未添加抗氧剂和光稳定剂的制件表面反射情况对比

表5 样板的表面光泽度值

3.3 PP和POE 对抗氧剂 1010 析出的影响

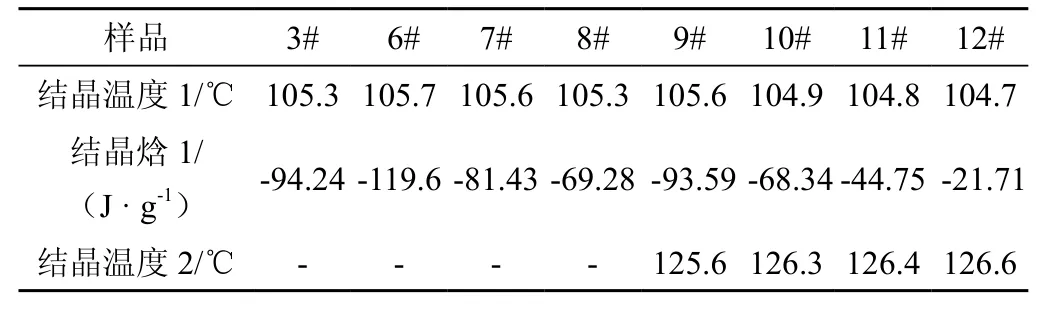

通过改变PP/PE改性材料的配比,来考察体系结晶温度对抗氧剂1010析出的影响。由于PP的结晶温度较PE的高,因此随着PP质量分数的提高,体系中高结晶温度的比重也就随之增加,从而体系的结晶温度也得到提高。表面反射红外结果表明,随着PP质量分数的提高,抗氧剂1010在1 740 cm-1处对应的特征吸收峰逐渐下降,且光泽度的下降程度逐渐变小(见表6),表明抗氧剂1010的析出量明显减少。其原因是,随着PP的加入,样板在注塑冷却过程中,得以在较高的温度下就结晶固化下来,从而使抗氧剂1010的主要析出时间缩短,析出量明显减少。

表6 样品结晶温度及结晶焓值

4 结论

在聚碳酸酯、改性材料生产过程中添加抗氧剂、光稳定剂,可以有效提升耐热性、耐氧性、耐光性。紫外线吸收型光稳定剂决定聚碳酸酯、改性材料光稳定性。抗氧剂、光稳定剂只有在特定条件下才可以有效使用,如果环境发生了细微的变化,抗氧剂、光稳定剂的实际性能都会受到很大的影响。