东鞍山贫杂铁矿石选矿技术研究进展

2022-01-25杨光苏兴国马自飞张小龙李艳军

杨光,苏兴国,马自飞,张小龙,李艳军

1.鞍山钢铁集团有限公司 东鞍山烧结厂,辽宁 鞍山 114000;2.东北大学 资源与土木工程学院,辽宁 沈阳 110819

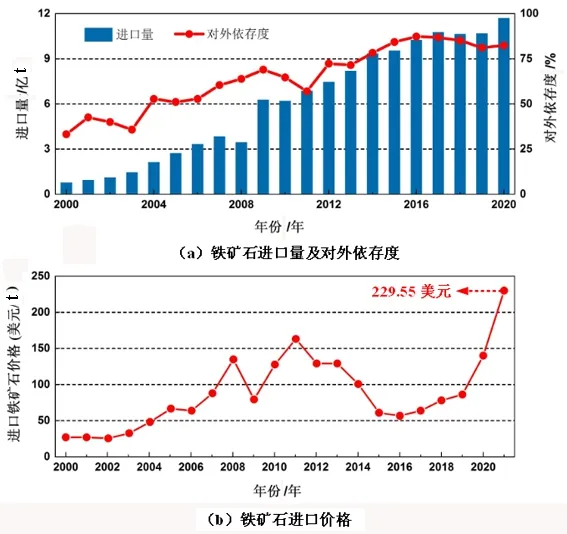

钢铁工业为国民经济发展的支柱型产业,其发展水平是衡量一个国家综合实力的重要体现。铁矿石作为我国钢铁工业的保障性资源,属国家的重大战略需求。我国铁矿资源总量丰富,但绝大部分铁矿资源原矿品位低、嵌布粒度细和矿物组成复杂,致使国内铁矿石无法满足我国钢铁产业的需求,从而导致我国多数大型钢铁企业不得不从海外进口大量铁矿石[1-3]。从2016—2020年,我国铁矿石进口量已连续4年超过10亿t,对外依存度超过80%(图1a)。2020年我国进口铁矿石更是高达11.7亿t,创历史新高,对外依存度达到82.3%。与此同时,由于中国的制造业和建筑业正以十年来前所未有的速度扩张,中国与最大铁矿石供应国澳大利亚之间关系不稳定,印度钢铁制造商呼吁印度政府停止出口铁矿石,致使全球铁矿石市场再度掀起波澜。2021年5月铁矿石现货价上涨至229.55美元/t(图1b)。中国钢铁工业的国际话语权和资源安全性进一步降低,这将不仅对我国钢铁产业的发展造成重大影响,对我国经济的健康可持续发展也构成了巨大挑战。由此可见,随着我国经济建设的不断发展,在可预知的将来,资源约束将会保留逐渐上升为我国经济发展道路上的主要矛盾,铁矿石供不应求已成为制约我国国民经济发展的“瓶颈”,成为我国实现工业化强国进程中所必须要面临的重大现实问题。因此发展自主创新技术,实现贫杂铁矿资源的高效开发利用,提高我国铁矿石的自给率,具有重要的战略意义[7-14]。

图1 我国2000—2020年铁矿石进口量及进口价格

鞍钢集团矿业公司东鞍山烧结厂是我国第一个大型贫杂赤铁矿选烧联合企业,是鞍钢重要的钢铁原料基地之一。鞍钢集团东鞍山烧结厂处理的铁矿石是典型的贫杂赤铁矿,具有品位低、矿物组成复杂、结构构造复杂、嵌布粒度细以及磨矿特征差等特点,是我国最具代表性、开展相关研究工作较多且应用也较早的难选贫赤铁矿石[15-21]。为了更好地摸清东鞍山贫杂铁矿石选矿技术研究现状,了解东鞍山贫杂铁矿石选矿技术发展趋势,本文概述了该矿石的资源特性、近年来开发出的选矿新技术和获得的成果,并分析了东鞍山贫杂铁矿石选矿技术发展趋势。

1 东鞍山贫杂铁矿石资源概述

东鞍山铁矿的矿床类型属于沉积变质“鞍山式”铁矿床,矿体下盘的富铁矿为热液成因的裂隙充填脉状矿床,平均铁品位为32.86%,铁矿石中的假象赤铁矿、赤铁矿、镜铁矿、磁铁矿、褐铁矿和针铁矿中的铁主要以氧化物的形式存在,而菱铁矿、鲕绿泥石、铁闪石、铁方解石、铁白云石、黄铁矿等矿物中的铁主要以其他化合物的形式存在;脉石矿物则主要为石英和鲕绿泥石,同时还有少量的阳起石、透闪石、方解石、含锰方解石及微量的磷灰石等。矿石结构主要为残余结构、骸骨结构、镶边结构和溶蚀结构等由风化淋滤后交代作用形成的结构,其次为由结晶和沉淀作用形成的晶粒结构、自形晶结构、半自形晶结构和他形晶结构等。矿石的构造类型主要为条带状构造,其次为隐条带状构造和块状构造,部分为揉皱状和角砾状构造,在碳酸盐矿石中还分布较多的网脉状、蜂窝多孔状和土状构造。矿石嵌布粒度相对较细,矿石中的铁矿物主要分布于34 μm粒级以下。东鞍山贫杂铁矿石主要分为赤铁矿矿石及含碳酸盐铁矿石,其中赤铁矿矿石原矿品位低、矿物组成复杂、矿物嵌布粒度微细;含碳酸盐铁矿石中的碳酸盐矿物(菱铁矿和铁白云石)在磨矿过程中易泥化,且碳酸盐矿物的中等可浮性以及泥化后易罩盖在矿物表面,严重影响浮选指标,致使常规选别技术难以实现其高效清洁利用。

2 东鞍山贫杂铁矿石选矿生产现状

2.1 难选赤铁矿石选矿现状

东鞍山烧结厂所处理铁矿石为典型的贫杂赤铁矿,是我国最具代表性、开展相关研究工作较多且应用也较早的难选鞍山式贫赤铁矿石。东鞍山烧结厂选矿工艺到目前为止发展了单一碱性正浮选、弱磁选—强磁选—酸性正浮选和两段连续磨矿—中矿再磨—重选—磁选—阴离子反浮选联合选矿工艺等三个阶段。

东鞍山贫赤铁矿最初的选矿工艺流程为:连续两段磨矿、两次粗选、一次扫选、三次精选的单一碱性正浮选工艺,该工艺投产于1958年,可获得精矿TFe品位59.98%、尾矿TFe品位14.72%、铁金属回收率72.49%的选矿技术指标。然而,采用上述两段连续磨矿-单一碱性正浮选选别流程获得的铁精矿品位较低,无法满足冶炼对高品质铁精矿的需求。

基于在弱酸性介质中铁矿物与脉石矿物的可浮性差异较大,自1994年至2002年,东鞍山烧结厂采用弱磁选—强磁选—酸性正浮选(石油磺酸钠捕收剂)选矿工艺处理贫赤铁矿石,在工业试验中取得了精矿铁品位64.15%的选别指标。研究与实践表明,相较于碱性介质正浮选工艺,弱酸性介质正浮选工艺具有重大的技术进步,该工艺可获得质量明显优于前者的易过滤高铁精矿。但该工艺对矿泥较为敏感,浮选物料时需先对其进行脱泥处理,且捕收剂消耗量较大,选矿成本较高。正浮选工艺能够在较粗的磨矿细度下获得合格产品,且其工艺流程较简单,在低品位弱磁性铁矿石的选别作业中比较适合。但由于该工艺浮选过程要求在高浓度条件下调浆、浮选药剂成本高及铁精矿团球过程中生球有热不稳定性(即热敏感),难以获得高质量铁精矿以满足现代钢铁工业的需求,导致其发展受到了限制。

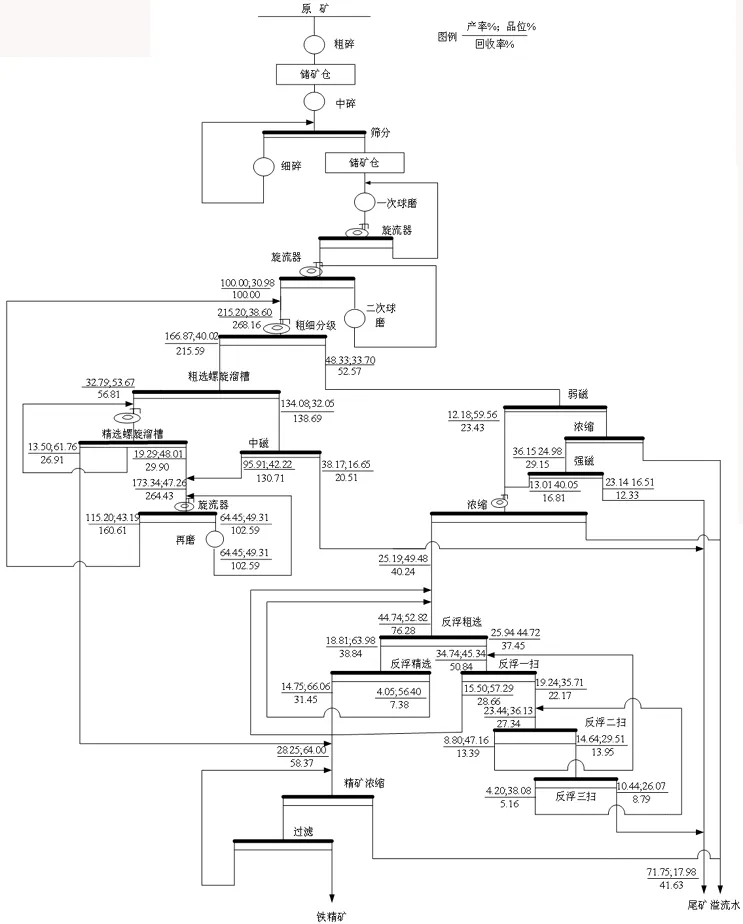

广大选矿工作者围绕提高东鞍山贫赤铁矿选矿技术开展了大量研究工作,经过多年的努力,取得了一定成果,可获得TFe品位稳定于61%~64%之间的精矿,铁金属回收率可达到72%~79%[22-27]。东鞍山选矿厂历经多年技术升级改造,一选车间于2002年将原有的两段连续磨矿—单一碱性正浮选(氧化石蜡皂+塔尔油捕收剂)流程改为两段连续磨矿—粗细分选—中矿再磨—重选—强磁选—阴离子反浮选(RA系列捕收剂)联合分选的工艺流程,该工艺流程一直沿用至今,最终获得精矿TFe品位64.00%、尾矿TFe品位28.25%、铁金属回收率58.37%的选别指标。

针对东鞍山贫赤铁矿现有选矿工艺流程,东北大学联合东鞍山烧结厂对其进行了流程考察,其工艺流程图如图2所示。考察结果发现,采用现有选矿流程,现场生产基本顺行,但选矿技术指标不高,选别工艺存在诸多不足:如粗细分级和再磨分级效率相对较低,再磨磨矿产品细度不够,导致浮选的选别效果较差,尾矿品位偏高;重选—扫中磁作业存在较多问题,粗螺的给矿品位和精矿品位均未达到作业指标要求;精螺的给矿浓度高于作业指标要求而精矿品位低于作业指标;扫中磁处理能力过剩,但尾矿品位高于作业要求,磁选回收率较低。

图2 东鞍山烧结厂现有工艺流程考察结果

2.2 含碳酸盐铁矿石选矿现状

含碳酸盐铁矿石在东鞍山铁矿东西部矿区均有分布,东部矿区其含量占铁矿石总量的4%~4.5%,西部矿体其含量则占铁矿石总量的25%以上,且随着开采进度的增加其比例会越来越高。东鞍山含碳酸盐赤铁矿石中的碳酸盐主要为菱铁矿和铁白云石,选矿生产实践表明,在磨矿过程中菱铁矿和铁白云石等碳酸盐矿物极易泥化,其中等可浮性以及泥化后罩盖在赤铁矿和石英矿物表面上,起到活化作用进而影响浮选,故碳酸盐矿物的存在会极大恶化赤铁矿反浮选过程,使分选过程中出现精尾不分的现象,从而使得该类矿石无法处理而造成了大量堆存,不仅占用了大量土地,浪费土地资源,而且对当地生态环境也带来了巨大破坏[28-31]。

基于东鞍山含碳酸盐铁矿石无法利用现状,东北大学针对该矿石开展了系统的工艺矿物学及浮选分离特性研究,提出了先在中性条件下采用正浮选分选菱铁矿,然后在碱性条件下采用反浮选分选赤铁矿工艺处理难选碳酸盐铁矿的分步浮选新工艺。采用“分步浮选”工艺,在第一步浮选时消除大部分菱铁矿后,将显著降低菱铁矿对赤铁矿可浮性的不利影响,进而改善了第二步反浮选时的浮游环境,促进了赤铁矿的分选[33-37]。2006年1月起,含碳酸盐赤铁矿石“分步浮选”工业试验于鞍钢集团公司东鞍山烧结厂进行,工业试验进行至第三天整个分选过程就已稳定运行,系统考察了不同菱铁矿含量、不同类型含碳酸盐赤铁矿石、不同药剂制度等对“分步浮选”工艺分选效果的影响。历时三个多月的工业试验结果表明,“分步浮选”工艺可实现含碳酸盐赤铁矿石的高效利用,是实现含碳酸盐铁矿石“变废为宝”的历史性的突破。

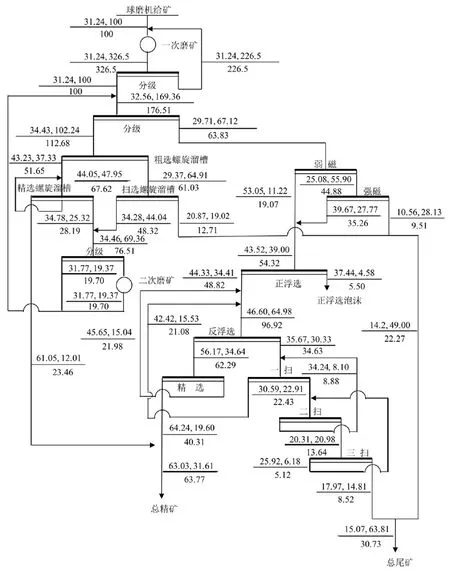

为了更好地衡量“分步浮选”工艺处理东鞍山含碳酸盐赤铁矿石的效果,针对东鞍山烧结厂“阶段磨矿—粗细分选—重选—磁选—分步浮选”工艺进行全流程考察,其工艺流程图如图3所示。图3结果显示,含碳酸盐赤铁矿采用阶段磨矿—粗细分选—重选—磁选—分步浮选的工艺流程,最终可获得Fe品位为63.03%的精矿,且回收率可达63.77%,表明含碳酸盐赤铁矿通过“分步浮选”的工艺流程,能够获得合格的分选指标。

图3 含碳酸盐赤铁矿石阶段磨矿—粗细分选—重选—磁选—分步浮选工艺流程

3 东鞍山贫杂铁矿石选矿技术新进展

近年来,国内多家科研单位围绕东鞍山贫杂铁矿石选别工艺复杂、选矿成本较高、选矿指标欠佳、含碳酸盐铁矿石及尾矿固废资源无法利用等诸多问题,开展了大量技术攻关,并在其选矿技术开发方面取得了新进展。

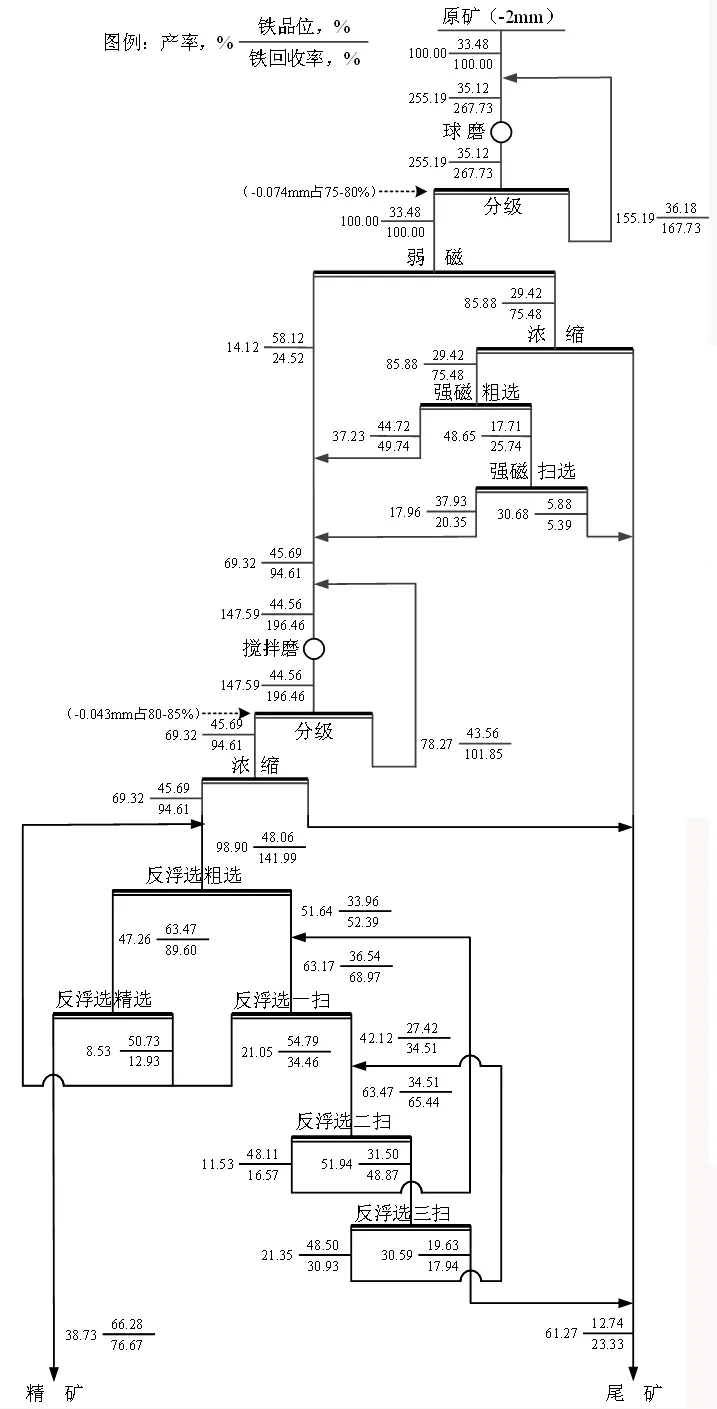

3.1 “磨矿—弱磁选强磁选抛尾—搅拌磨磨矿—反浮选”短流程新工艺

东鞍山烧结厂现有选别流程中重选作业效率低,重选精矿品位不高,导致浮选提质压力较大,严重影响最终铁精矿产量和质量。针对上述问题,结合磨矿领域最新研究成果,东北大学提出去除重选作业,并采用陶瓷球搅拌磨机再磨处理该矿石的新思路,形成了“磨矿—弱磁选强磁选抛尾—混磁精搅拌磨再磨—反浮选”短流程新技术。采用该选别流程,最终获得了精矿铁品位66.28%、铁回收率76.67%的技术指标(图4)。上述研究结果表明,采用“磨矿—弱磁选强磁选抛尾—混磁精搅拌磨再磨—反浮选”短流程工艺可以有效缩短生产工艺环节,改善选别指标,降低生产成本,对于提高东鞍山铁矿资源的利用率、提升东鞍山烧结厂经济效益具有重要意义。

图4 短流程工艺流程

吴文红等[32]针对东鞍山烧结厂现有流程中最终精矿品位较低的问题,对其工艺流程进行了优化的探索试验研究。结果表明,采用“阶段磨矿—阶段强磁选抛尾—混磁精分步浮选”的工艺流程处理该矿石,通过三段磨矿、三段强磁选抛尾,分段提前抛出合格强磁尾矿;三段混磁精采用分步浮选选别,获得铁品位为65.76%的最终精矿,较原流程提高了4.24%。

3.2 含碳酸盐难选铁矿石悬浮磁化焙烧技术

针对复杂难选铁矿石矿物组成复杂、共生关系密切和含铁矿物种类多等特点,东北大学突破磁化焙烧传统观念,提出了复杂难选铁矿石“预氧化—蓄热还原—再氧化”的多段悬浮磁化焙烧新技术。该技术将铁矿石颗粒本身作为热载体,实现加热与还原分步进行;第一步在加热系统内氧化气氛下呈快速流态化完成矿石蓄热,同时将矿石中菱铁矿和褐铁矿等转化为赤铁矿,保证给料的均一性;第二步高温铁矿石进入的还原系统,利用自身蓄热与还原气反应生成磁铁矿;第三步通过精确控制冷却过程还原温度和气氛,将磁铁矿氧化为强磁性γ-Fe2O3,可有效降低磁团聚,优化焙烧产品可选性。悬浮磁化焙烧技术可以有效地使矿石中赤铁矿、菱铁矿和褐铁矿等弱磁性铁矿物转化为磁铁矿或磁赤铁矿等强磁性矿物,再利用矿物之间的磁性差异进行磁选分离。2017年朝阳东大矿冶研究院建成3 000 t/a悬浮磁化焙烧生产线,先后完成酒钢铁矿石、海南石碌铁矿、山钢塞矿DSO尾矿、辽宁三和赞比亚铁锰矿、阿尔及利亚Gara铁矿和鞍钢东部尾矿等国内外20余种铁矿石的应用,均获得了铁精矿TFe品位60%~68%,作业回收率85%~97%的优异技术指标[38-45]。

悬浮磁化焙烧技术是处理复杂难选铁矿资源的有效手段,尽管在焙烧过程中会产生二氧化碳气体,但该技术可以大幅度提高铁精矿产品质量,从而降低铁精矿在冶炼过程的能量消耗及二氧化碳排放,且与选矿作业相比,炼铁过程中的能量消耗及碳排放所占比例较大,因此,从“选矿—冶炼”整个产业链角度来分析,悬浮磁化焙烧技术具有高效节能减排的优势。

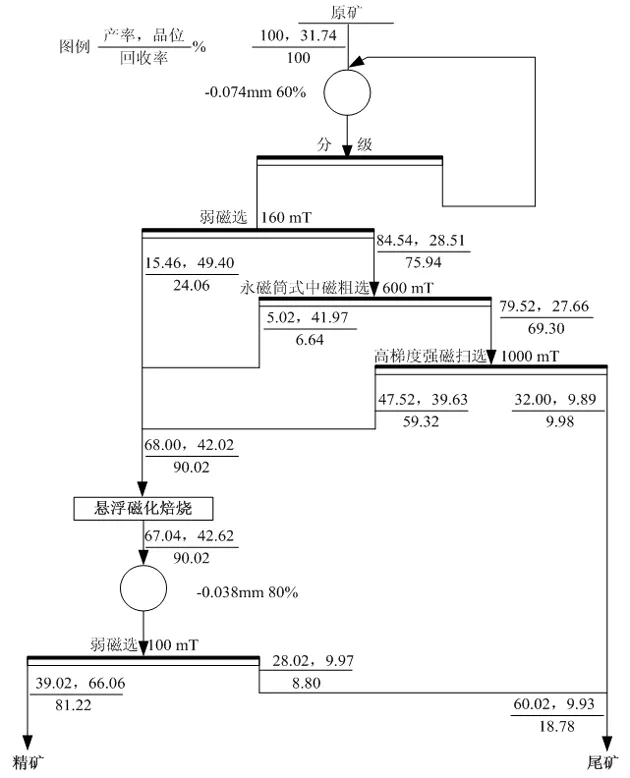

尽管采用“分步浮选”工艺可以处理东鞍山含碳酸盐铁矿石,但精矿铁回收率仅为60%~65%;同时“分步浮选”工艺优先分离出的中矿产品铁品位只有40%左右,且由于菱铁矿等难选矿物难富集、残留药剂影响大等原因,使得该工艺中矿产品开发利用难度大。基于上述问题,东北大学针对东鞍山含碳酸盐铁矿石开展了悬浮磁化焙烧半工业扩大连续试验研究[47],结果如图5所示。图5结果表明,在焙烧温度540~560 ℃,还原气体CO流量4 m3/h,流化气体N2流量2 m3/h的工艺条件下,悬浮焙烧物料磨细至-0.038 mm粒级占80%后经弱磁选(100 mT)分选可获得精矿铁品位66.06%、作业回收率90.22%以及总回收率81.22%的优异分选指标,较东鞍山烧结厂现有的分选工艺,精矿铁品位提高了3%,回收率提高了15%以上,更好地实现了该含碳酸盐铁矿石的高效利用,真正解决了我国长期以来含碳酸盐铁矿石无法利用的“卡脖子”难题。

图5 东鞍山铁矿磁选预富集—悬浮磁化焙烧—磁选工艺流程

3.3 东鞍山贫杂赤铁矿浮选尾矿再选技术

我国选矿厂每年约有10亿t尾矿产出,这些尾矿也属于我国重要的铁矿资源,然而目前我国尾矿处置和综合利用水平较低,使得尾矿的排放不仅占用大量土地,浪费土地资源,并污染环境;有时还会因管理不到位发生尾矿坝溃坝事故,致造成人员伤亡。东鞍山烧结厂年排放尾矿约400万t,目前东鞍山尾矿库中已堆存1.3亿t,该尾矿属于高硅(SiO2含量>65%)、含铁(TFe>15%)型尾矿,其铁矿物主要以赤(褐)铁矿为主,含少量菱铁矿和磁铁矿,脉石矿物主要是石英和硅酸盐矿物,有害杂质S和P含量极低,是一种宝贵的铁矿资源,但目前未得到有效开发利用。

自20世纪以来,科研工作者针对东鞍山贫杂赤铁矿浮选尾矿的回收利用开展了深入研究。张培新等[47]通过对东鞍山烧结厂浮选尾矿性质的考察,提出了采用复合团聚—磁种分选工艺选别细粒与微细粒弱磁性矿物,采用上述工艺处理-56 μm尾矿,可获得铁品位为58.28%、作业铁回收率为57.80%的铁精矿。王正国等[48]考察了Φ1.0×9固定磁系圆盘式磁选机在东鞍山烧结厂尾矿再选中的应用。结果表明,该磁选机具有较高的选别能力,在转速为8~11 r/min、磁场磁感应强度为160 mT的条件下,可获得铁品位为60.68%~66.28%的铁精矿。

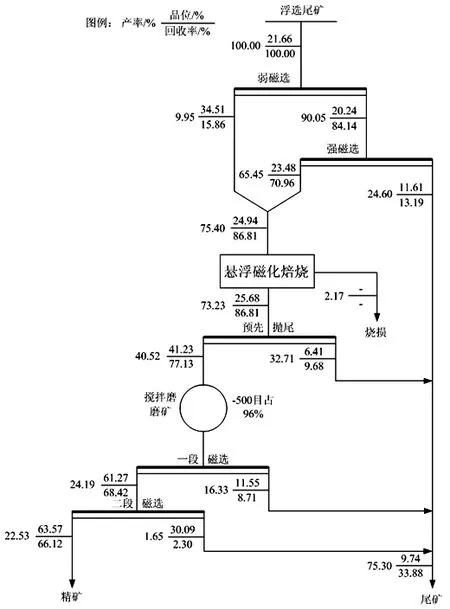

为实现东鞍山贫杂赤铁矿矿石浮选尾矿产品资源化利用,东北大学采用自主创新研发的悬浮磁化焙烧技术处理该尾矿,扩大连续试验结果表明,浮选尾矿中有用铁矿物主要为赤(褐)铁矿、磁铁矿和菱铁矿,脉石矿物为石英,采用预富集—悬浮焙烧—磨矿—磁选的工艺技术,可获得铁品位63.57%、回收率66.12%的良好选别指标,其工艺流程如图6所示。经过悬浮磁化焙烧后,尾矿中赤(褐)铁矿和碳酸铁含量明显减少,绝大部分已转变为磁铁矿,磁化焙烧效果较好,进而通过弱磁选实现了铁矿物的高效回收。经初步概算,该流程生产铁精矿的成本约为434.96元/t。预计180万t/a的浮选尾矿悬浮焙烧工业项目建成后,东烧厂每年将新增毛利润4 422.66万元。同时,采用该流程可将最终尾矿铁品位降低至10%以下,显著提高了铁矿资源的利用效率。上述研究表明,针对东鞍山贫杂赤铁矿浮选尾矿,采用预富集—悬浮磁化焙烧—磁选的工艺可显著提高尾矿中铁的回收利用水平,实现东鞍山铁矿石的高效综合利用。

图6 东鞍山浮选尾矿预富集—悬浮磁化焙烧—磁选工艺流程

4 东鞍山贫杂铁矿石选矿技术发展趋势

东鞍山烧结厂处理的铁矿石是典型的贫杂赤铁矿矿石,目前采用两段连续磨矿—粗细分选—中矿再磨—重选—强磁选—阴离子反浮选的联合分选工艺流程。该选别流程生产工艺复杂,粗细分级和再磨效率低,重选选别效果差。针对当前东鞍山烧结厂生产过程中存在的上述问题,并结合磨矿领域最新研究成果,东北大学创造性地提出去除重选作业并引入陶瓷介质搅拌磨机磨矿,开发了“磨矿—弱磁选强磁选抛尾—混磁精搅拌磨再磨—反浮选”短流程新技术。依据该短流程分选技术,东烧厂选矿工艺流程改造后,在保证精矿回收率不下降的情况下,铁精矿铁品位可达到65%以上。该技术有效缩短了选别流程,改善了选别指标,降低了选矿成本,经济效益显著。同时,针对该短流程的浮选尾矿,东北大学提出的“磁选预富集—悬浮磁化焙烧—磁选”新技术可有效实现尾矿中铁矿物的高效回收利用。因此“磨矿—弱磁选强磁选抛尾—混磁精搅拌磨再磨—反浮选”短流程技术和“磁选预富集—悬浮磁化焙烧—磁选”技术是东鞍山贫杂铁矿石选矿技术改造的重要发展趋势。

为缓解我国铁矿资源“卡脖子”关键问题,助力我国尽早实现“双碳”目标,选矿装备大型化与智能化、选矿技术高效化与绿色化是东鞍山烧结厂乃至我国各个铁矿企业的未来重要发展方向。

5 结 论

由于东鞍山贫杂铁矿石的独有特点,导致现有选矿工艺难以对其实现高效分选,给相关选矿工作者带来巨大的挑战,同时这也为我国铁矿石分选技术的进步创造了机遇。近年来,在东鞍山贫杂铁矿石资源开发利用领域形成了许多新技术和新成果,集中体现在工艺流程升级改造、含碳酸盐铁矿石高效开发利用和尾矿再选等方面。

(1)处理东鞍山贫杂铁矿石的推荐选别工艺为“磨矿—弱磁选强磁选抛尾—搅拌磨磨矿—反浮选”,该工艺与现有工艺对比,缩短了生产流程环节,增强了选别效果,为提高东鞍山铁矿资源的利用率和提升东鞍山烧结厂经济效益开辟了新途径。

(2)采用悬浮磁化焙烧—磁选技术处理东鞍山含碳酸盐铁矿石取得了历史性突破,可获得精矿铁品位66.06%、作业铁回收率90.22%(铁总回收率81.22%)的技术指标,与“分步浮选”工艺相比较,精矿铁品位提高了3%,回收率提高了15%以上,实现了东鞍山含碳酸盐铁矿石的高效开发利用。

(3)针对东鞍山贫杂赤铁矿浮选尾矿,采用磁选预富集—悬浮磁化焙烧—磁选工艺,获得了铁品位63.57%、回收率66.12%的技术指标,实现了铁尾矿资源的再次开发利用。

(4)悬浮磁化焙烧技术是处理复杂难选铁矿资源的有效手段,可以大幅度提高铁矿资源利用效率及铁精矿产品质量,有效降低“选矿—冶炼”整个产业链过程中的能量消耗及碳排放。加热和还原是悬浮磁化焙烧过程中的两个关键阶段,其中加热阶段介质可用喷煤、煤制气、高炉煤气、转炉煤气、焦炉煤气和天然气,还原阶段介质可用煤制气、高炉煤气、转炉煤气、焦炉煤气、裂解天然气和副产品氢气。在上述几种介质中,喷煤、煤制气对环境污染较严重,不符合当前国家“碳达峰、碳中和”发展需求,立项较难;天然气相对较洁净,但成本较高;高炉煤气、转炉煤气、焦炉煤气性价比相对较高,可根据企业现有条件进行选用;氢气成本较低,环境友好。面对全球绿色、低碳、可持续发展需求,基于氢能的氢基悬浮磁化焙烧(还原气体中氢气含量≥55%)技术是未来发展方向。