浮选—磁选—重选联合工艺分选某风化型黑白钨细泥研究

2022-01-25王婷霞李健民刘坤高承岗

王婷霞,李健民,刘坤,高承岗

西北矿冶研究院,甘肃 白银 730900

钨作为一种战略性资源,在航空航天、材料制造、国家安全等领域,具有不可替代的作用[1-3]。钨矿细泥往往具有粒度细、WO3品位较高和分选效果差等特点[4-5],为此,不少专家学者进行了大量的探索与试验。孙景敏等[6]对某浮金尾矿采用常温浮选—加温精选工艺,最终获得WO3品位33.68%、回收率76.37%的良好指标。陈慧杰等[7]采用重选—磁选联合工艺处理新疆某白钨矿矿石获得了良好效果。郭阶庆[8]对行洛坑钨矿采用脱泥—脱硫—常温浮选—离心选矿机精选的工艺处理钨细泥,使得精矿WO3回收率提高6.91%,药剂及电费成本减少69.51%。邓丽红等[9]用重选预先富集—浮选—重选工艺处理江西某钨矿细泥,有效回收了该钨矿资源。

某风化型黑白钨矿由于赋存深度较浅,部分矿石裸露于地表,矿石风化严重,原生矿泥含量高,且嵌布粒度微细,造成矿泥WO3品位远大于块状矿石品位。原工艺流程并未单独处理该矿泥,造成球磨过程泥化严重,浮选药耗过大,选别指标不甚理想。为了有效回收该矿山选矿厂高频振动筛下细泥中的钨资源,特进行了一系列试验研究。

1 样品性质

该矿山原矿主要金属矿物为白钨矿和黑钨矿,并伴生有少量黄铜矿、黄铁矿和闪锌矿等,主要脉石矿物为石英、云母和方解石等,矿石易泥化。本试验样品来源如图1,取自该矿山选矿厂原矿高频振动筛下细泥产品:堆积在条筛上的矿石经高压水冲洗后,大块矿石进入原矿作业流程,条筛底流矿浆则进入高频振动筛,筛上粗颗粒给入原矿作业流程球磨机,筛下细泥进入浓密机进行浓缩,再经晾干、碾碎、混匀、缩分、研磨后进行化学多元素分析及钨物相分析,分析结果分别见表1和表2。

图1 试验样品来源

表1 样品化学多元素分析结果 /%

表2 样品钨物相分析结果 /%

从表1和表2可以看出,该细泥中有用元素主要为WO3,其他元素均达不到回收标准;钨物相分析表明,钨主要以白钨矿及黑钨矿形式存在,在后续的选矿过程中要根据其不同性质考虑对其分别回收利用。

对该筛下细泥进行粒度分析,分析结果见表3。

表3 样品筛析结果

由筛析结果可知,随着粒级减小,WO3品位逐渐升高,-0.045 mm粒级WO3分布率为49.75%,粒度极细,给后续选别作业带来一定难度。

2 试验结果与分析

为了解决细泥对浮选指标及药剂成本带来的不利影响,根据矿石性质开发了该钨矿石优先浮选获得白钨矿精矿、浮选尾矿高梯度预先磁选富集黑钨矿和摇床精选产出最终黑钨矿精矿的工艺流程。由于该矿山地处南方,常年多雨雾天气,矿石含细泥较多,因此需对矿石预先洗矿,洗矿水进入浓密机浓缩,其底流为本试验样品,其原则工艺流程见图2。

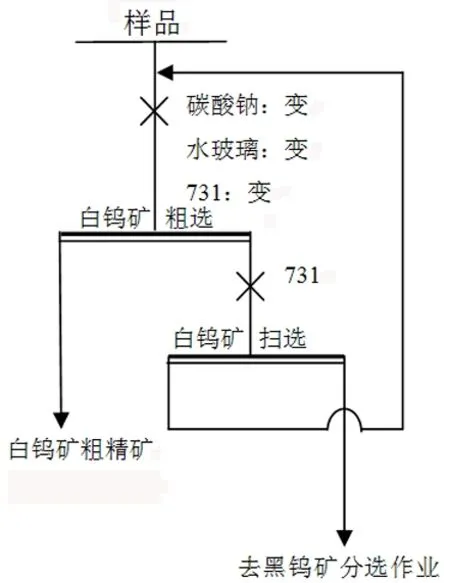

图2 白钨矿浮选工艺流程

2.1 白钨矿浮选药剂试验

由于白钨矿可浮性较好,一般考虑采用浮选工艺回收,本次试验采用高速剪切搅拌桶+旋流微泡浮选柱的设备组合,高速剪切搅拌桶利用其剪切盘对矿浆进行强烈剪切搅拌,增加药剂与白钨矿颗粒的碰撞概率,强化白钨矿矿化过程,从而增大白钨矿与脉石矿物之间的可浮性差异,结合具有高回收率、高富集比、微细粒矿物高分选性的旋流微泡浮选柱,适于浮选回收微细粒白钨矿,浮选产出的白钨粗精矿返回原工艺流程进行加温精选,以便产出最终合格白钨矿精矿。

2.1.1 碳酸钠用量试验

碳酸钠创造的碱性环境有利于白钨矿浮选,而且对碳酸盐类脉石矿物有一定的抑制作用。在固定捕收剂731用量300 g/t和水玻璃用量3 000 g/t的条件下,进行碳酸钠用量试验,结果如图3所示。由图3可以看出,白钨精矿品位及回收率均随着碳酸钠用量增加先升高后降低,因此,最终选定碳酸钠用量为3 000 g/t。

图3 碳酸钠用量对白钨矿浮选的影响

2.1.2 水玻璃用量试验

水玻璃主要用来抑制硅酸盐矿物,且对矿泥具有一定的分散作用,在固定捕收剂731用量300 g/t和碳酸钠用量3 000 g/t的条件下,进行水玻璃用量试验,结果如图4所示。由该图可看出,白钨矿精矿WO3品位随碳酸钠用量增加而升高,回收率则相反,因此,最终选定水玻璃用量为2 000 g/t。

图4 水玻璃用量对白钨矿浮选的影响

2.1.3 731捕收剂用量试验

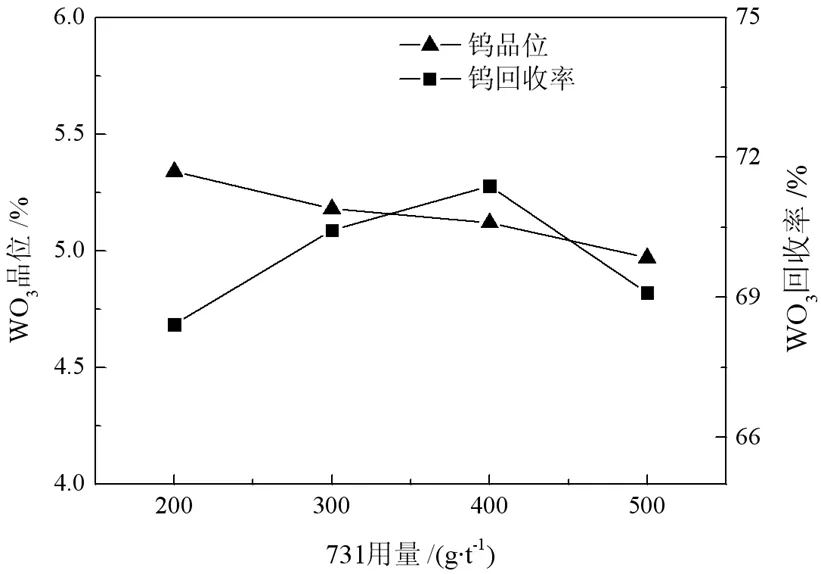

731是一种最常用的浮选白钨矿的阴离子捕收剂,具有价格便宜、来源广泛的特点,在我国有着广阔的应用市场。在固定碳酸钠用量2 000 g/t和水玻璃用量3 000 g/t的条件下,进行731用量试验,结果如图5所示。由该图可看出,随着731用量的增加,精矿品位逐渐降低,回收率则先升高后降低,因此,最终选定731用量为400 g/t。

图5 731用量试验对白钨矿浮选的影响

2.2 黑钨矿选矿试验

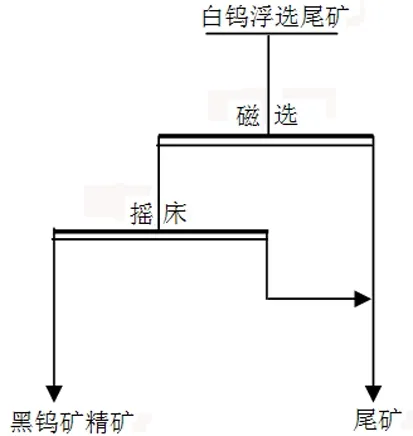

黑钨矿天然可浮性较差,采用浮选法回收率较低,由于其具有弱磁性且相对密度较高,因此本次试验对黑钨矿回收采用磁选—重选联合工艺,即磁选预富集产出黑钨矿粗精矿、摇床精选产出合格黑钨矿精矿的工艺,工艺流程如图6。

图6 黑钨矿选矿工艺流程

2.2.1 磁场磁感应强度试验

白钨矿浮选后的尾矿仍含有弱磁性的黑钨矿,采用SLon强磁机经一次磁选产出磁选黑钨矿粗精矿和可抛弃的尾矿,由于粗精矿品位较低,仍需进一步精选作业,且磁选主要考虑回收率的提高,磁选试验矿浆固体质量浓度保持在25%~30%之间,磁场磁感应强度试验结果如图7,最终选定磁场磁感应强度为1.0 T。

图7 磁场强度试验结果

2.2.2 摇床精选试验

由于黑钨矿粒度极细,因此摇床操作应采用高冲次和小冲程,矿浆固体浓度保持在20%~25%。磁选后的黑钨粗精矿经摇床一次精选后即得到最终黑钨精矿,试验结果如表4。

表4 摇床精选结果

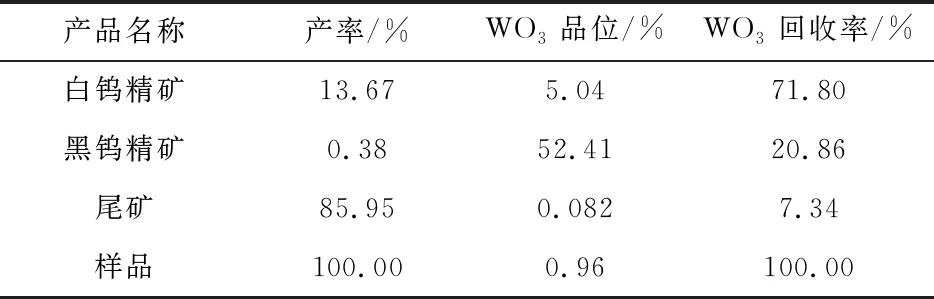

2.3 选矿闭路试验

在最终确定的各项优化条件的基础上,进行了全流程闭路试验,试验流程如图8,试验结果如表5。

图8 闭路试验工艺流程

表5 闭路试验结果

3 结语

(1)该矿石由于风化程度严重,造成矿石含泥量大,其产率约占总矿量的15%~20%。选矿厂原工艺流程未单独处理筛下细泥,因此造成选矿厂药耗过高,浮选指标不稳定。

(2)由筛下细泥的物相分析结果可知,原矿中含有白钨矿及黑钨矿,由于两者性质差异较大,因此考虑采用不同工艺对其进行综合回收。

(3)根据该筛下细泥的性质,研发了矿石洗矿—细泥浓缩—白钨矿浮选—浮选尾矿磁选预富集—磁选精矿摇床精选的选矿工艺,闭路试验取得了白钨粗精矿WO3品位5.04%、回收率71.80%,该产品可返回选矿厂原加温精选作业处理,以便产出合格的白钨矿精矿;黑钨精矿WO3品位52.41%、回收率20.86%,综合回收率92.66%的良好指标。