浮选—磁选联合工艺处理新疆某铜镍矿

2022-01-25唐劭禹许阳芳杨磊高翔

唐劭禹,许阳芳,杨磊,高翔

新疆有色金属研究所,新疆 乌鲁木齐 830000

硫化铜镍矿石的富集方法主要有优先浮选法和混合浮选法[1],但单独采用优先浮选铜时,铜精矿中镍品位较高。采用混合浮选可以高效回收原矿中的铜和镍,精矿产品中同时含有较高品位的铜和镍,导致精矿冶炼成本高。强磁选工艺会造成镍的大量损失[2]。

王朝等人[3]以2次粗选4次精选3次扫选铜镍混合浮选工艺应用于新疆瑞伦某铜镍硫化矿石,原矿含Cu 0.14%、Ni 0.51%,最终获得含Cu 26.12%、Ni 0.55%、Cu回收率76.49%的铜精矿。刘超等人[4]针对某铜镍矿石铜镍品位低、铜镍矿物嵌布粒度微细等特征,采用预先脱除脉石—铜镍混合浮选流程,通过对含Ni 0.51%、Cu 0.20%和Co 0.02%的原矿进行全流程浮选闭路试验,获得含Ni 7.78%、Cu 2.91%和Co 0.24%,回收率分别为Ni 72.98%、Cu 66.57%和Co 51.29%的铜镍混合精矿。

因此,研究一种新型高效的铜镍综合回收流程对提高新疆某铜镍矿石的综合利用率、提高铜精矿品级和降低铜镍冶炼成本将会起到至关重要的作用。

1 原矿性质

1.1 原矿化学组成

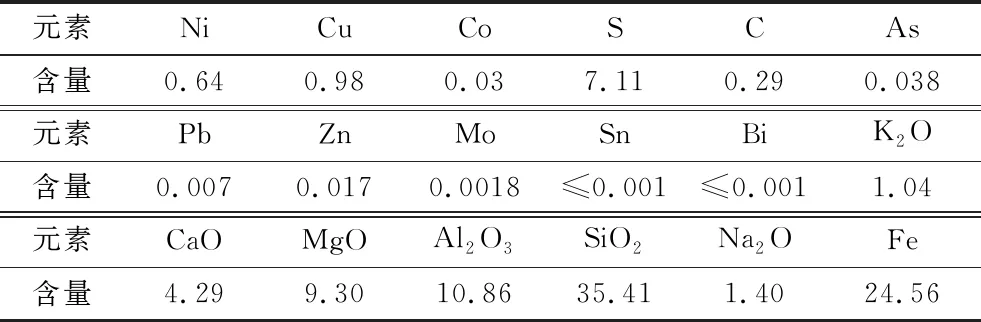

新疆某低品位铜镍矿石主要化学成分分析结果见表1。铜和镍物相分析结果分别见表2和表3。

表1 原矿化学成分分析结果 /%

表2 原矿铜化学物相分析结果 /%

表3 原矿镍化学物相分析结果 /%

由表1可知,原矿样中应考虑回收的主要金属元素分别为Cu 0.98%、Ni 0.64%。主要脉石矿物SiO2含量为35.41%,Al2O3含量为10.86%,MgO含量为9.30%。

由表2和表3可知,原矿中铜主要以原生硫化铜为主要赋存状态,其中水溶相主要为硫酸铜包括胆矾和水胆矾,氧化相主要为结合相,此两相的铜均不可回收。镍主要以硫化物形式存在,镍的氧化相和硅酸盐相主要来源于镍金属氧化物与含镍硅酸盐矿物,矿物表面均难以与捕收剂结合,不易上浮,水溶性镍多为可溶性镍盐矿物。

1.2 原矿矿物组成

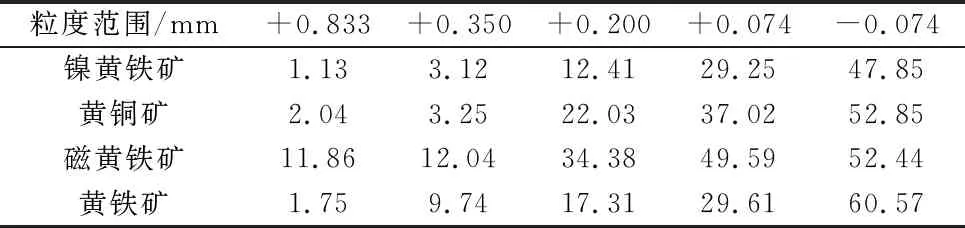

通过能谱分析、XRD分析和光学显微镜鉴定,查明该矿石由20多种矿物组成,各主要矿物(组)的相对含量见表4,主要金属矿物的单体解离度及连生关系见表5和表6。

表4 原矿矿物的相对含量 /%

表5 原矿主要金属矿物的单体解离度 /%

由表4可知,铜矿物主要以黄铜矿为主,镍矿物主要分布于镍黄铁矿中,同时具有磁性的金属矿物有磁黄铁矿、钛铁矿和赤铁矿。主要的脉石矿物以硅酸盐矿物为主,以辉石、长石和黑云母较多,其次为橄榄石和绿泥石等。

由表5和表6可知,镍黄铁矿和黄铜矿在粒度为-0.074 mm时均已达到较高的单体解离度,二者主要以独立矿物集合体形式分布于原矿中,少有相互连共生体存在,多与磁黄铁矿连共生分布。

表6 原矿中金属硫化物连生关系 /%

2 试验研究方法

2.1 工艺矿物学研究方法

采用Quanta 650E型工艺矿物自动定量分析仪(MLA)分析矿物组成、含量、粒度分布、矿物嵌布粒度分布、目标矿物单体解离度、目标矿物与其他矿物连生程度及分布等工艺矿物学参数。

X-射线衍射(XRD)用于定性分析样品中存在的物相种类及测量晶体的晶格参数。采用X’Pert3 Powder型X-射线衍射仪,产商:(荷兰) 帕纳科/PANalytical。测试条件:Cu靶Kα,测试时使用管电压为40 kV,管电流300 mA,对样品衍射速度为5°/min,扫描范围2θ为5~80°。

全谱直读电感耦合等离子发射光谱仪(ICP)用于测试矿样中各种常量和微量元属的定性及定量分析。型号为Optima 4300DV,美国PerkinElmer公司。波长范围:165~782 nm,光谱分辨率:0.006 nm(200 nm处)。

2.2 选矿试验方法

因黄铜矿与镍黄铁矿、磁黄铁矿可浮性相近,为了降低铜精矿产品中的镍损失,且实现铜镍金属的综合回收,浮选采用优先浮选—混合浮选联合工艺。优先浮选直接得到镍含量较低的铜精矿,混合浮选用于降低尾矿中的铜镍损失并得到用于冶炼低冰镍的铜镍混合精矿。浮选以单因素条件法进行试验研究,分别探究磨矿条件、药剂种类、药剂用量及矿浆碱度对各浮选产物的影响,最终得到高品级铜精矿和冶炼成本相对较低的铜镍混合精矿。

强磁选方法用于从铜精矿中分离出磁性矿物磁黄铁矿和镍黄铁矿,其目的在于进一步降低铜精矿中的镍损失。强磁选机型号为XCSQ-50×70湿式磁选机,搅拌速率为400 r/min,给矿流速为10-4m3/s。弱磁选机采用XCSQ弱磁选机,转速60 r/min。

3 选矿试验结果

3.1 铜优先浮选试验结果

3.1.1 磨矿细度试验

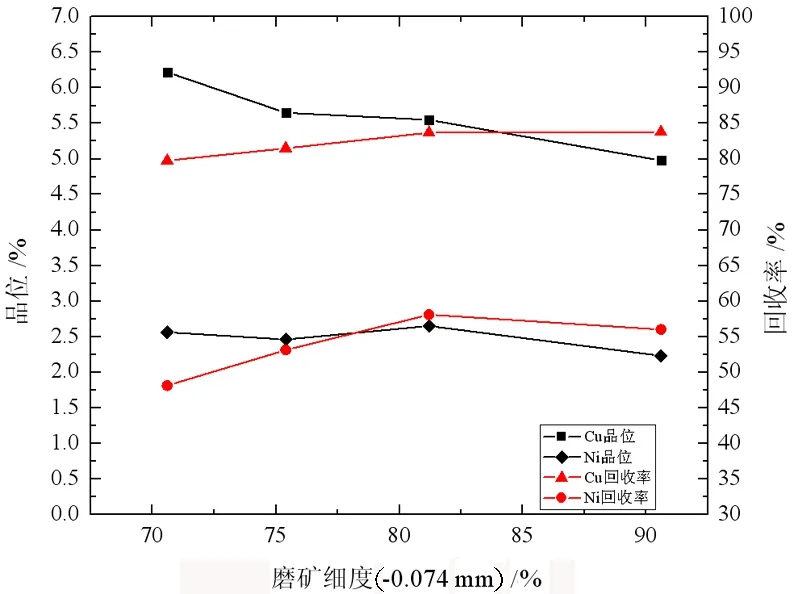

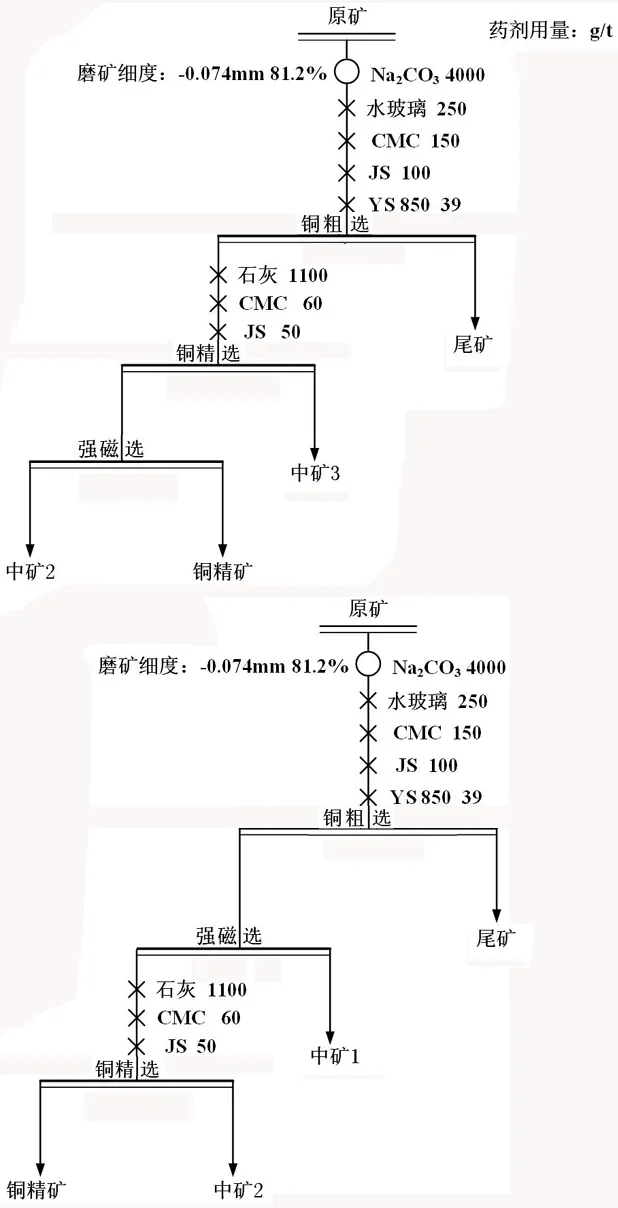

选择磨矿细度为-0.074 mm分别占70.6%、75.4%、81.2%和90.6%,助磨剂采用碳酸钠,用量为4 700 g/t。以水玻璃和CMC作为抑制剂,用量分别为300 g/t和125 g/t。捕收剂采用YS850和丁基黄药-丁铵黑药组合捕收剂。试验流程及药剂制度见图1,试验结果见图2。

图1 磨矿细度试验流程

图2 磨矿细度试验结果

由图2可知,随着磨矿细度的增大,铜镍回收率上升,但同时铜的品位也随之下降,结合工艺矿物学铜镍的粒度分布以及单体解离检测的结果表明,选择较细的磨矿细度有利于提高铜镍分选效率。磨矿细度选择-0.074 mm含量在81.2%较为合适。

3.1.2 捕收剂种类试验

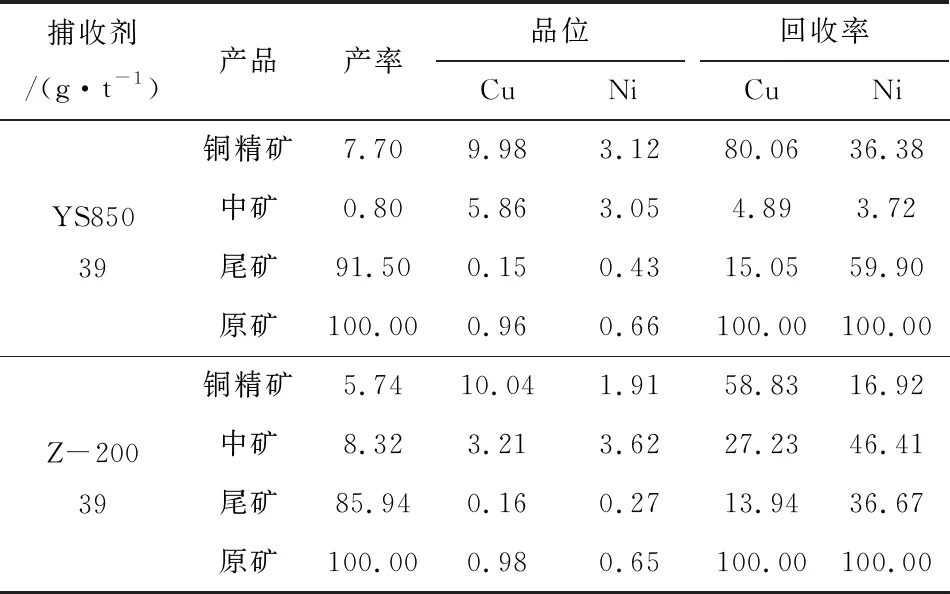

由于铜矿物与镍矿物有较为接近的可浮性,相关常规药剂的应用研究较多,本节试验主要对比工业实践捕收性能较好的Z-200和新型捕收剂YS850对优先选铜的选择性和捕收效果。Z-200化学成分为O-异丙基-N-乙基硫逐氨基甲酸,YS850为新疆有色金属研究所自主研发药剂。为探究两种捕收剂优先选铜时对铜的捕收性能,在铜粗选段只添加捕收剂并加入一段扫选,流程一次粗选一次扫选一次精选。试验流程见图3,试验结果见表7。

图3 捕收剂种类试验流程

表7 捕收剂种类试验结果 /%

由表7可知,采用YS850捕收剂,铜精矿铜品位9.98%,铜回收率为80.06%,镍回收率36.38%。在Z-200作为捕收剂的情况下,铜精矿铜品位10.04%,铜回收率58.83%,镍回收率16.92%。YS850表现出更好的捕收性,Z-200具有良好的铜选择性,为确保全流程粗选段的铜回收率,后期试验粗选段采用捕收性能较好的YS850作为捕收剂。

3.1.3 抑制剂种类试验

为了降低铜精矿中镍损失率,本节试验探究不同抑制剂对含镍矿物的抑制效果,选取六偏磷酸钠、3010和JS作为试验抑制剂,3010与JS均为新疆有色金属研究所生产的黄铁矿和镍黄铁矿抑制剂。试验流程及药剂制度见图4,试验结果见表8。

图4 铜优先浮选中抑制剂种类试验流程

表8 铜优先浮选中抑制剂种类试验结果 /%

表8结果显示,采用六偏磷酸钠为抑制剂时,铜精矿中镍损失率最低,但铜回收率仅有23.39%,说明六偏磷酸钠对铜镍矿物均有较强的抑制作用;3010抑制剂对铜镍分离具有一定的效果,但铜精矿中镍损失率达9.17%;采用JS抑制剂铜精矿品位20.41%,铜回收率达81.45%,同时镍品位0.76%,镍损失4.78%。以上试验结果表明,选用JS抑制剂对铜镍分离效果最好。

3.1.4 抑制剂用量试验

探究JS用量对选矿产品指标的影响,试验流程及药剂制度见图4,试验结果见图5。

图5 JS抑制剂用量试验结果

由图5可知,随着JS用量的增加,铜精矿中铜品位逐步提高,铜回收率逐渐降低,铜精矿中镍损失率逐步减少,说明JS用量越大,对镍矿物的抑制效果越强,当其用量达到100 g/t时,铜精矿铜品位达24.05%,镍品位0.54%,铜回收率降至53.66%,继续增大JS用量至120 g/t,得到铜品位25.94%、镍品位0.34%、铜回收率40.17%的铜精矿。结果表明,当JS用量为100 g/t时,继续增加用量虽然能进一步降低铜精矿中的镍含量,但是会导致铜的大量损失。后续试验JS抑制剂用量选择100 g/t。

3.2 铜精矿磁选试验

由以上试验结果可知,铜优先浮选可将铜精矿中的镍降至0.6%以内。但工艺矿物学研究结果表明,黄铜矿、镍黄铁矿和磁黄铁矿的单体解离度较好,均在82.6%以上,且黄铜矿与镍黄铁矿的连生比例仅在1.6%左右,在该粒度条件下浮选过程易发生气泡夹带镍矿物上浮。又因黄铜矿和镍黄铁矿、磁黄铁矿可浮性差别较小。通过铜精矿再磨以及调整药剂制度进一步降低铜精矿中镍含量可能作用不大,因铜精矿中存在有较多的镍黄铁矿和磁黄铁矿,故拟定采用磁选工艺进一步降低铜精矿中的镍含量。

3.2.1 磁选流程对比试验

探究了先浮选后磁选和先磁选后浮选对铜精矿选矿结果的影响。磁场磁感应强度为960 kA/m试验流程见图6,试验结果见表9。

图6 磁选流程对比试验流程

由表9可知,铜优先浮选获得的铜精矿镍品位为0.65%,经一次浮选精选和一次磁选后铜精矿铜品位25.07%,镍品位降至0.18%,铜回收率达53.26%,镍的损失率仅为0.32%,这说明采用磁选是能够进一步降低铜精矿中的镍含量。结果显示,在磁场磁感应强度为960 kA/m条件下,先浮选后磁选流程获得的铜精矿指标较为理想。此时获得的磁选尾矿(中矿1+中矿2)的产率为2.11%,铜和镍品位分别为10.98%和1.10%,铜和镍的回收率分别为24.50%和3.71%,可与铜镍混合浮选精矿合并作为生产低冰镍的给料。

表9 磁选流程对比试验结果 /%

3.2.2 磁场磁感应强度试验

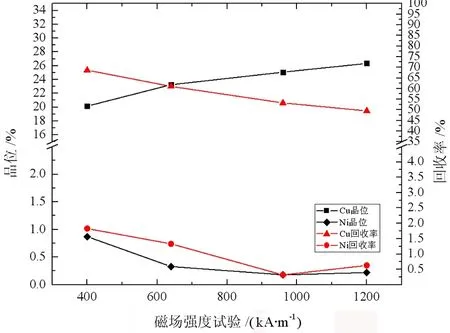

探究不同磁场磁感应强度条件下,获得的铜精矿回收率和镍含量,试验流程见图6,试验结果见图7。

图7 磁场强度试验结果

由图7可知,随着磁场磁感应强度的增加,精矿铜品位提高,铜回收率降低,镍品位随之降低,这是因为镍黄铁矿与黄铜矿实现进一步分离,且黄铜矿比磁化系数为(57.81~52.60)×10-9m3/kg,在高磁场磁感应强度条件下易损失于磁性矿物中。当磁场磁感应强度提高至1 200 kA/m时,铜精矿中的镍含量没有呈现继续降低趋势,且铜回收率降低至40%以下。所以选择最佳磁场磁感应强度为960 kA/m。最终得到铜品位25.07%、镍品位0.18%、铜回收率为53.26%的铜精矿。

3.3 铜优先浮选尾矿铜镍混合浮选试验

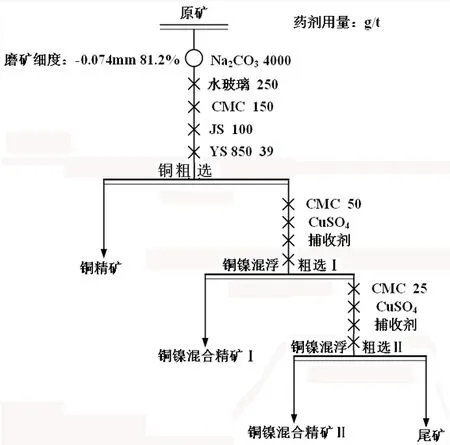

3.3.1 捕收剂种类试验

为了降低优先浮选尾矿中的铜镍损失并得到用于冶炼低冰镍的铜镍混合精矿,进行了铜镍混合浮选试验,探究不同捕收剂组合使用方案对混合浮选指标的影响,试验流程见图8,试验结果见表10。

图8 混合浮选试验流程

表10 混合浮选试验结果 /%

由表10可知,从回收率结果得知,三种组合捕收剂对铜矿物的捕收性能相差不大,对镍矿物的捕收效果丁基黑药和YS850组合最佳,铜总回收率94.56%、镍总回收率91.67%,且一次粗选就能得到镍品位较高的铜镍混合精矿Ⅰ。捕收剂采用丁铵黑药和YS850组合。

3.3.2 硫酸铜用量试验

以铜镍混合精矿Ⅰ中铜、镍品位和回收率为判断依据,探究活化剂硫酸铜用量对铜、镍矿物回收效果的影响。试验流程见图8,试验结果见图9。

图9 硫酸铜用量试验结果

由图9可知,随硫酸铜用量的增加,混合精矿Ⅰ中的铜和镍的回收率均呈上升趋势,品位均波动较小。当硫酸铜用量增加至300 g/t时,铜、镍回收率开始下降,说明硫酸铜过量,对矿浆中的硫化矿物起到了抑制作用。所以硫酸铜最佳用量为300 g/t。

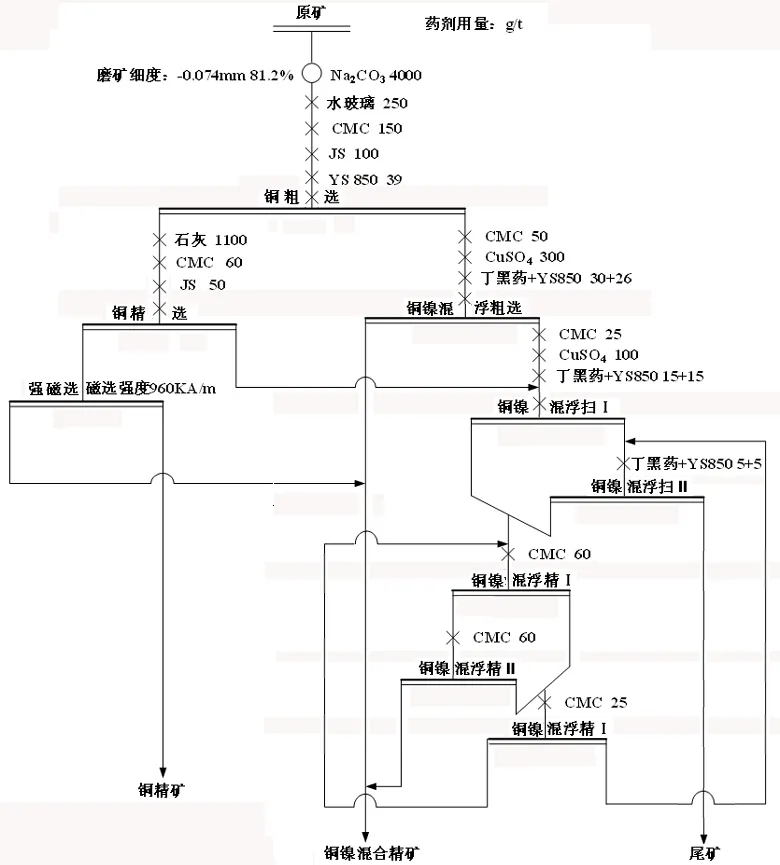

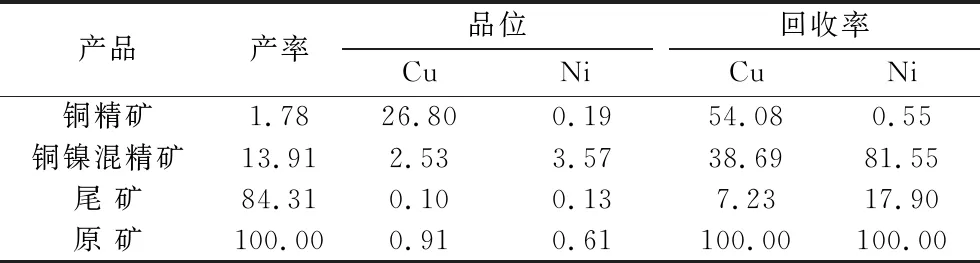

3.4 全流程闭路试验

在条件试验及开路试验基础上,采用铜优先浮选—铜优先浮选铜精矿磁选—铜优先浮选尾矿铜镍混合浮选联合流程,其目的在于增加用于生产低冰镍的铜镍混合精矿,以降低尾矿铜镍损失。全流程闭路试验流程见图10,试验结果见表11。

图10 闭路工艺流程

表11 闭路试验结果 /%

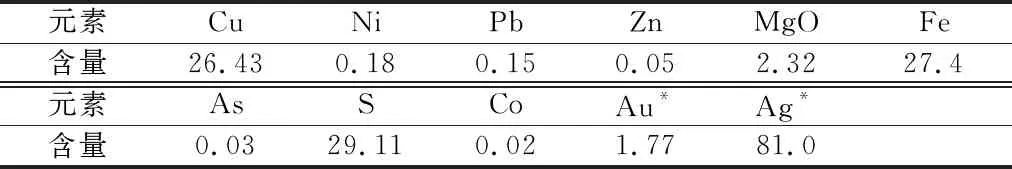

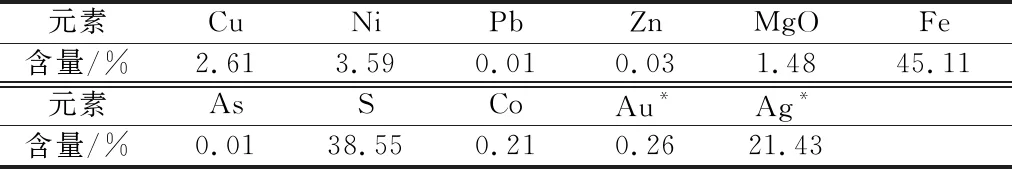

由表11可知,闭路试验获得了铜精矿铜品位26.80%、回收率52.08%、含镍0.19%和铜品位2.53%、镍品位3.57%、铜和镍回收率分别为38.69%和81.55%的铜镍混合精矿。全流程铜总回收率90.77%,镍总回收率82.10%。精矿产品ICP多元素分析,结果分别见表12和表13。

表12 铜精矿ICP多元素分析结果 /%

表13 铜镍混合精矿ICP多元素分析结果

由表12可知,铜精矿Cu含量为26.43%,As含量小于0.2%,Pb和Zn总含量未超过5%,MgO含量小于3%,属二级品铜精矿。

由表13可知,铜镍混合精矿,达到低冰镍冶炼入料要求,铜镍混合精矿进入电炉冶炼形成低冰镍,低冰镍经转炉吹炼转变成人造高冰镍矿石,用于再磨再选,或直接作为产品出售。

4 结论

(1)新疆某地铜镍矿石含铜0.98%,含镍0.64%,均以硫化相赋存于矿石中,脉石矿物以硅酸盐矿物为主,以辉石、长石和黑云母较多,其次为橄榄石和绿泥石等。矿石中镍铜矿物多以独立的矿物集合体形式赋存,镍铜矿物紧密共生形成的硫化物集合体占比低,这两种矿物均与磁黄铁矿共生紧密。

(2)采用铜优先浮选—铜优先浮选铜精矿磁选—铜优先浮选尾矿铜镍混合浮选联合流程,最终得到Cu品位25.43%、回收率52.08%、Ni品位0.19%、MgO含量2.32%的铜精矿,镍品位3.57%、镍回收率81.55%、含铜2.53%的铜镍混合精矿;全流程铜总回收率90.77%,镍总回收率82.10%。

(3)目前铜镍矿石选矿工艺多为铜镍混合浮选,该新型高效的铜镍综合回收流程提高了新疆某铜镍矿的综合利用率和铜精矿品级,降低后续铜镍冶炼成本,对工业生产有着重要意义。