均质化处理对锂基润滑脂微观结构和性能的影响*

2022-01-25王卓群蔡浩鹏王晓波

任 佳 徐 状 王卓群 蔡浩鹏 王晓波

(1.中国科学院兰州化学物理研究所固体润滑国家重点实验室 甘肃兰州 730000;2.中国科学院大学北京 100049;3.青岛市资源化学与新材料研究中心 山东青岛 266000;4.青岛中科润美润滑材料技术有限公司 山东青岛 266000)

润滑脂是滚动轴承润滑用量最大的润滑剂,约占滚动轴承所用润滑剂的90%,其性能是影响轴承运行可靠性、稳定性和长寿命的关键因素[1-3]。锂基润滑脂是润滑脂中应用最为广泛的一种,其年产量约占全世界润滑脂总量的50%[4-5]。

润滑脂是利用稠化剂增稠基础油制备的半固体润滑剂。稠化剂的微观结构一般是纤维状、棒状等[6-8],其微观结构和分散状态决定润滑脂的性能,而润滑脂稠化剂的微观结构和分散状态取决于稠化剂的类型和制备工艺[9-11]。锂基润滑脂最常用的稠化剂为12-羟基硬脂酸锂,其制备工艺一般包括皂化、炼化、降温和均质化4个重要阶段[12]。目前,关于锂基稠化剂微观结构与制备工艺之间的相关性已有较多报道。KIMURA等[13]考察了12-羟基硬脂酸锂在酯类油中炼化后的降温方式对稠化剂微观结构的影响,结果表明,较快的降温速率可得到较短的稠化剂纤维。DELGADO等[14]研究了锂基润滑脂制备工艺中不同阶段的微观结构和流变性能的变化,发现稠化剂在降温阶段形成纤维结构;流变性能与皂浓度、稠化剂相转变温度和冷却速率相关。XU等[15]在制备锂基润滑脂时采用炼化后添加不同质量冷油的方式,考察了降温方式对稠化剂微观结构的影响,结果表明随着添加冷油质量的增加,得到的稠化剂纤维长度降低。以往研究多关注皂化、炼化和降温过程对锂基稠化剂微观结构和性能的影响,而均质化对锂基润滑脂稠化剂微观结构和性能影响的研究较少,缺少指导均质化操作的基础数据,所以目前均质化阶段多依赖经验操作,导致锂基润滑脂质量批次稳定性较差,使轴承润滑存在一定失效风险。

三辊研磨机是润滑脂均质化的重要设备,随着机电控制和磨辊技术的发展,三辊研磨机可实现辊间距在微米级别的精确调控。为明确三辊研磨机的辊间距对锂基润滑脂微观结构和性能的影响,本文作者采用不同辊间距研磨处理了锂基润滑脂,表征了样品稠化剂的微观结构,测试了样品的锥入度、滴点、机械安定性、胶体安定性和流变性能,分析了微观结构与性能的关联性。

1 试验部分

1.1 试验材料及样品制备

1.1.1 试验试剂及材料

12-羟基硬脂酸(C18H36O3,12-Hydroxystearic acid)和单水氢氧化锂(LiOH·H2O)购买于上海麦克林生化科技有限公司;MVI 500购买于荆门石化总厂,40 ℃黏度为82.12 mm2/s,100 ℃黏度为8.46 mm2/s,黏度指数为62;正庚烷(98%)购买于上海阿拉丁生化科技股份有限公司。

1.1.2 锂基润滑脂的制备

在5 L的反应釜中加入2 580 g的MVI500基础油和360 g的12-羟基硬脂酸,然后开启搅拌和加热,升温至90 ℃;再将60 g单水氢氧化锂的水溶液缓慢加入到反应釜中;保温反应2 h,然后缓慢升温至220 ℃炼化20 min,开启冷凝水,冷却至室温,得到锂基润滑脂。

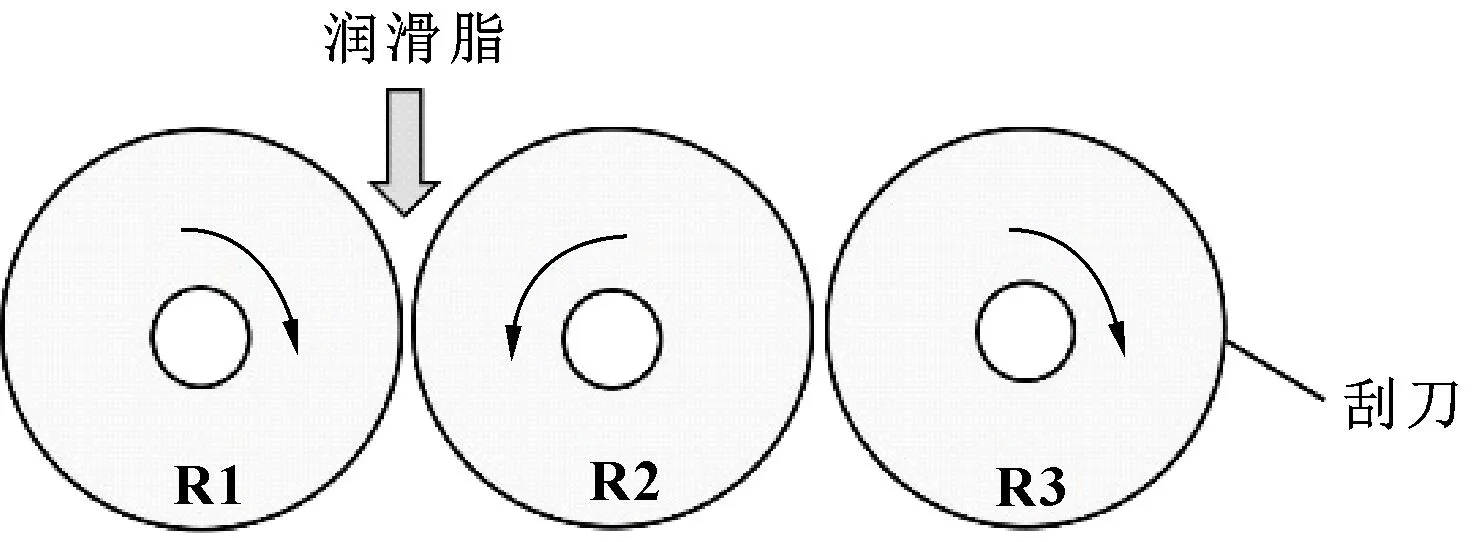

将上述制备的锂基润滑脂样品分为5份,其中4份采用辊间距可精确调整的三辊研磨机(EXAKT 80E PLUS)研磨处理。三辊研磨机示意图见图1。

图1 三辊研磨机示意

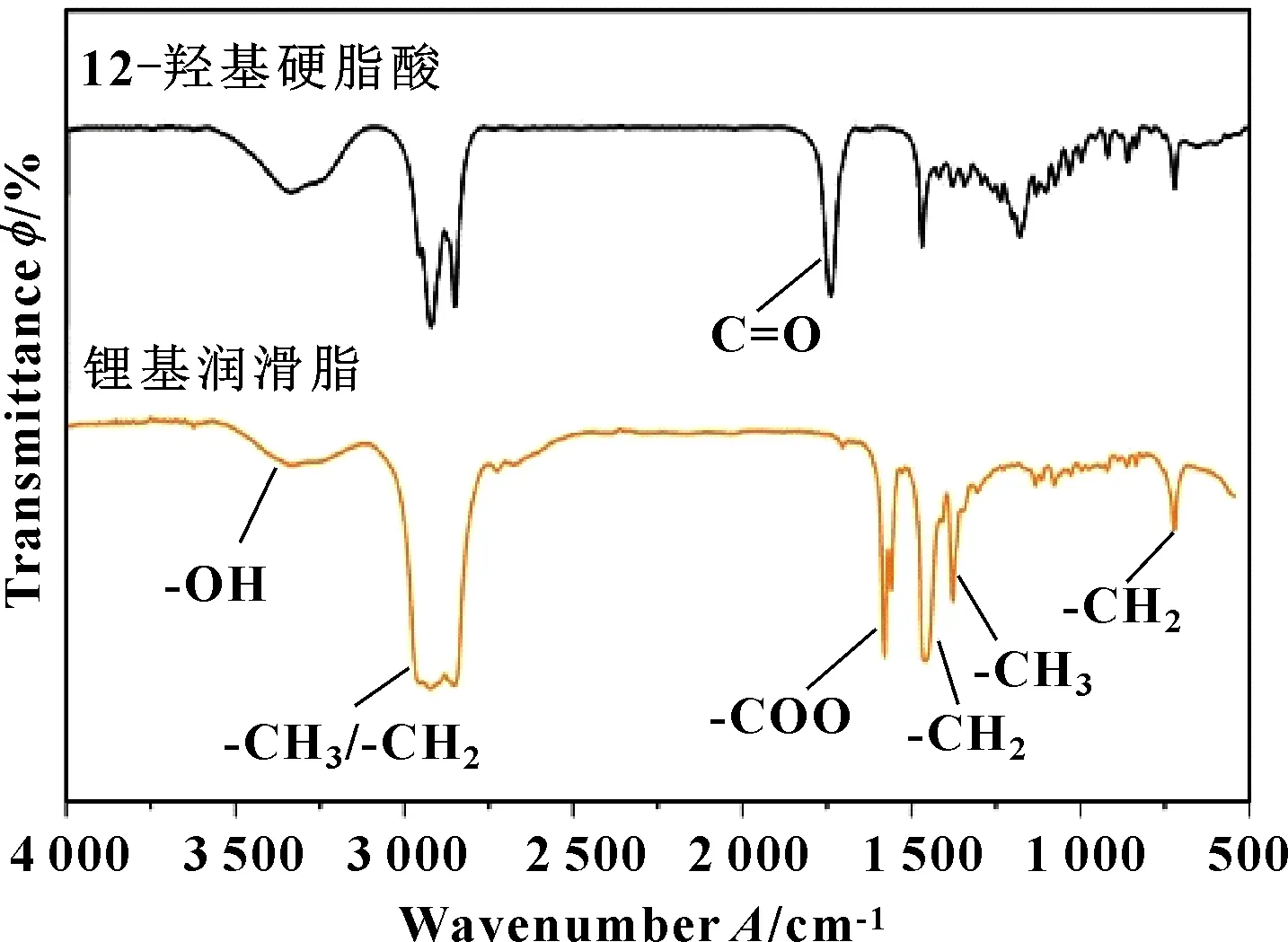

润滑脂研磨处理辊间距设置和对应样品名称见表1,研磨辊间距的设置主要参考文献[16-17],研磨辊R1、R2、R3的转速比设置为1∶3∶9,研磨辊R3的转速为300 r/min。

表1 润滑脂研磨处理辊间距设置

1.2 试验方法

1.2.1 润滑脂理化性能测试

润滑脂的工作锥入度和延长工作锥入度(105次)测试依据国家标准GB/T 269。润滑脂滴点测试根据GB/T 3498。润滑脂的钢网分油性能依据SH/T 0324。润滑脂的滚筒安定性能测试依据SH/T 0122,测试温度为80 ℃,测试周期为2 h。压力过滤分油性能测试根据ISO 22285。

1.2.2 润滑脂微观结构和流变学性能测试

润滑脂稠化剂的微观结构表征采用日本电子株式会社的扫描显微镜(JSM-7610F)。首先在碳支持膜上均匀涂抹一薄层润滑脂,然后用镊子将其平放在装有正庚烷溶剂的可密封的玻璃器皿中浸泡,直至润滑脂样品中的基础油洗脱干净,再将碳支持膜取出干燥,喷金后观察稠化剂的形貌和分散状态。

润滑脂样品的流变学性能储能模量(G′)和损耗模量(G″)测试采用Anton Parr的流变仪(MCR 302),测试模式为平板和振荡模式,测试间距为1 mm,剪切变形量设置为0.01%~200%。

2 结果与讨论

2.1 锂基润滑脂红外和微观结构表征

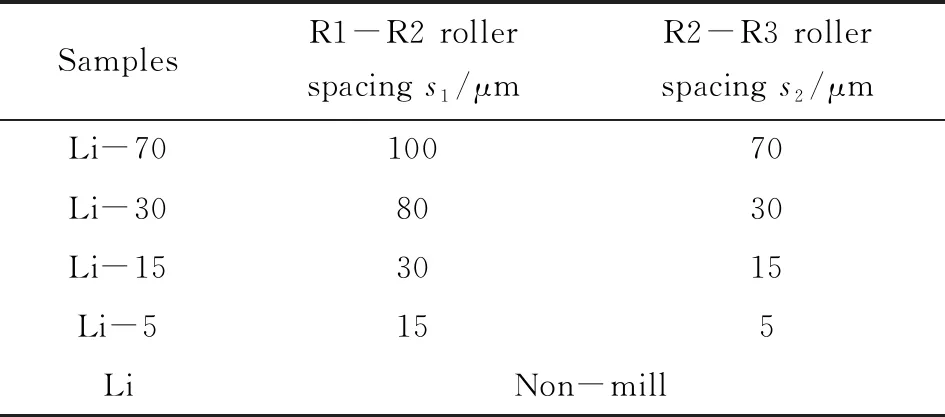

图2所示为12-羟基硬脂酸和制备的锂基润滑脂的红外谱图。从锂基润滑脂的红外谱图中可以看出,位于3 305 cm-1处的吸收峰为来自于12-羟基硬脂酸的-OH伸缩振动,位于2 900 cm-1处的强宽吸收峰是基础油MVI 500中-CH3和CH2的伸缩振动,位于1 578 cm-1处的吸收峰是12-羟基硬脂酸锂中的-COO的伸缩振动,位于1 457和1 377 cm-1处的吸收峰分别是基础油中的-CH2和CH3的变形振动,位于721 cm-1处的吸收峰是基础油-CH2-面内摇摆振动[18]。对比12-羟基硬脂酸和锂基润滑脂的红外谱图可以看出,来源于12-羟基硬脂酸中位于1 738 cm-1处的C=O特征吸收峰在锂基润滑脂的红外谱图中消失,而且位于1 578 cm-1处的羧酸锂中的-COO的伸缩振动吸收峰出现,表明12-羟基硬脂酸和氢氧化锂反应完全,成功制备锂基润滑脂。

图2 12-羟基硬脂酸和锂基润滑脂红外谱图

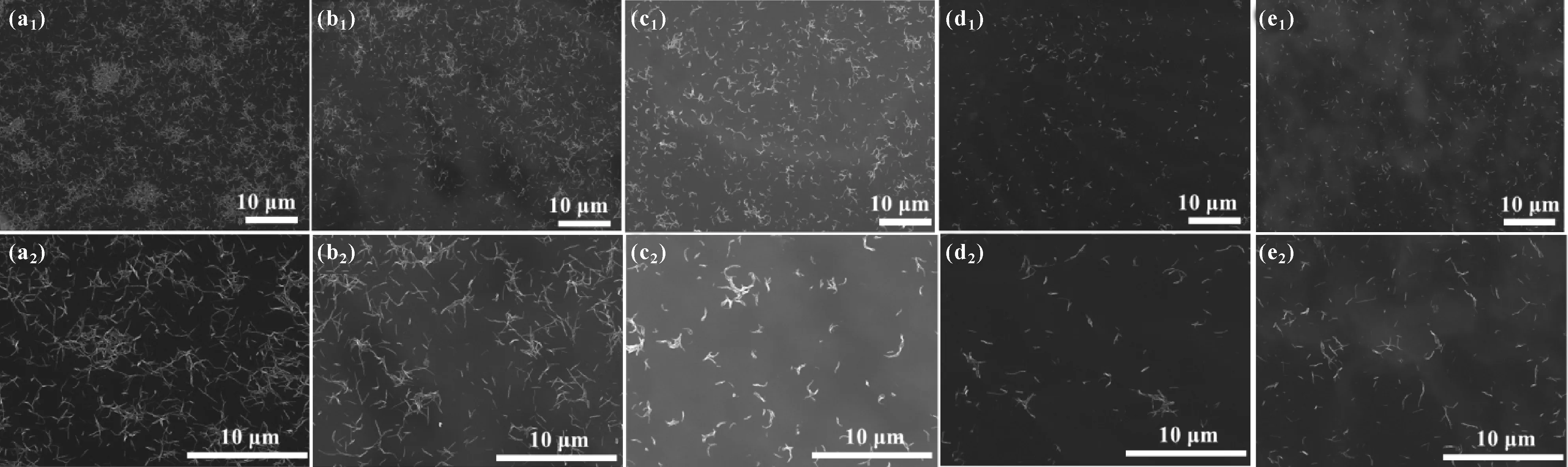

图3所示为采用不同辊间距研磨处理润滑脂稠化剂的微观结构照片。可以看出,润滑脂稠化剂为较短的纤维状。对比未研磨处理的润滑脂Li和不同辊间距研磨处理润滑脂中的稠化剂,可以看出未研磨处理的润滑脂中的稠化剂团聚严重,研磨处理后润滑脂的稠化剂趋于均匀分散,团聚体消失,这是由于研磨处理使团聚的稠化剂纤维在两研磨辊之间的剪切作用力下被打开和分散。而且稠化剂的分散程度随着研磨辊间距的减小逐渐提高,由于研磨辊间距减小,研磨辊之间的剪切应力逐渐升高,有助于稠化剂的分散[19]。三辊机的分散效应是由于研磨辊的间距中产生的高剪切应力而形成,减小研磨辊之间的间距可以增加剪切应力的强度,有助于分散效应的实现[16,20]。

图3 不同辊间距研磨润滑脂稠化剂的SEM照片:(a1),(a2) Li;(b1),(b2) Li-70;(c1),(c2) Li-30;(d1),(d2) Li-15;(e1),(e2) Li-5

2.2 锂基润滑脂基础性能测试

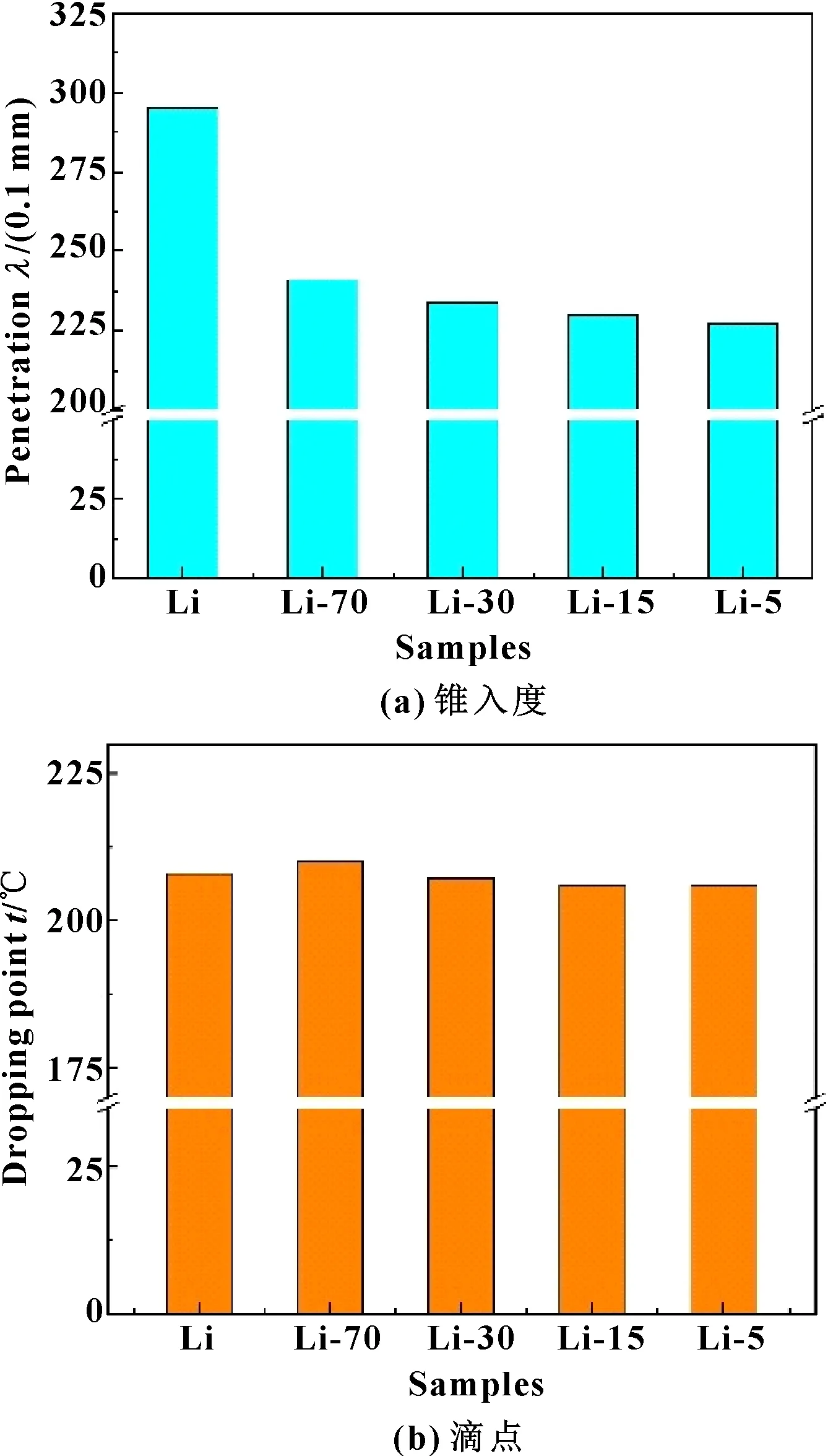

图4所示为分别采用不同辊间距研磨处理后润滑脂的锥入度和滴点变化曲线。从图4(a)中可以看出,随着研磨处理辊间距的变小,润滑脂的锥入度逐渐减小,即润滑脂逐渐变硬。研磨处理的辊间距逐渐减小,两研磨辊之间的剪切作用力逐渐增强,润滑脂中稠化剂的分散程度在较强剪切力的作用下逐渐提高[21],稠化剂的比表面积增大,因此和基础油的相互作用增强,润滑脂变硬,锥入度降低。从图4(b)中可以看出,润滑脂的滴点随着研磨处理辊间距的减小无显著变化,约为208 ℃。润滑脂的滴点主要取决于稠化剂的类型,所以滴点无显著变化[22]。

图4 不同辊间距研磨处理后润滑脂样品的锥入度和滴点

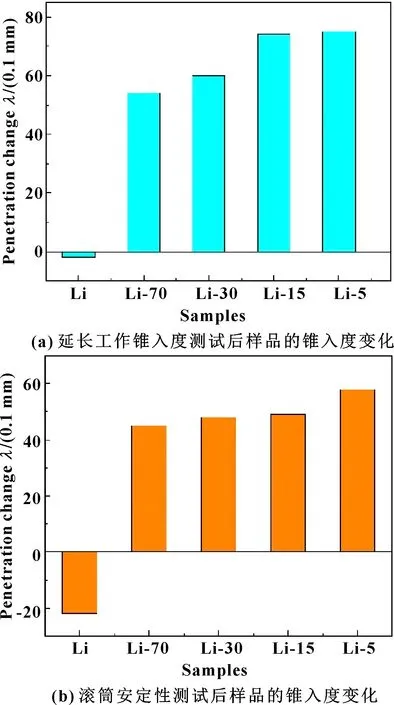

润滑脂在服役过程中的剪切作用下,其锥入度会逐渐变大。锥入度的变化代表润滑脂的机械安定性,为考察研磨处理对润滑脂机械安定性的影响,文中分别采用延长工作锥入度测试仪和滚筒安定性测试仪对润滑脂样品进行测试。图5所示为润滑脂样品的机械安定性测试后锥入度变化的柱状图,图5(a)所示为采用延长工作锥入度测试仪测试后润滑脂样品锥入度的变化,图5(b)所示为采用滚筒安定性测试仪测试后各润滑脂样品锥入度的变化。可以看出,未研磨处理的锂基润滑脂Li的锥入度在测试后减小,而研磨处理后的润滑脂样品在测试后锥入度显著升高,且随着研磨辊间距的减小,锂基润滑脂的锥入度变化值逐渐增大。这是由于未研磨润滑脂中的稠化剂分散不均匀,团聚严重,剪切作用的过程起到了分散的作用,使得稠化剂趋于均匀分散,增大了稠化剂和基础油相互作用的界面,增强了稠化剂和基础油之间的作用力,从而润滑脂锥入度变小[14]。研磨处理后的润滑脂在测试后锥入度变大是在机械安定性测试过程中的较强剪切作用破坏了稠化剂的纤维结构造成的。

图5 不同辊间距研磨处理后润滑脂样品的机械安定性

润滑脂的分油性能测试是其胶体安定性表征的重要方法,文中采用2种分油性能的测试方法评价不同辊间距研磨处理的润滑脂在温度、载荷等作用下的胶体安定性,分别为钢网分油法和压力过滤分油法。图6所示为润滑脂样品的分油曲线,图6(a)所示为润滑脂样品钢网分油的质量分数,图6(b)所示为润滑脂样品压力过滤分油的质量分数。可以看出,未处理的润滑脂Li的分油质量分数较高,研磨处理后的润滑脂样品的分油质量分数显著降低,且随着研磨处理辊间距的变小,分油质量分数逐渐减低。这是由于未研磨润滑脂Li的稠化剂团聚严重,对基础油束缚能力较弱造成的;随着研磨辊间距的变小,润滑脂稠化剂的均匀分散程度提高,对基础油的束缚能力逐渐增强,所以分油质量分数降低[17,23]。

图6 不同辊间距研磨处理后润滑脂样品的分油性能

2.3 锂基润滑脂流变性能测试

润滑脂的流变学性能与润滑脂流动特性、润滑性能和泵送性能具有重要的关联性。储能模量(G′)和损耗模量 (G″)是表征润滑脂黏弹性的重要流变性能参数,润滑脂的储能模量(G′)和损耗模量 (G″) 随着剪切应力的增强会逐渐降低并相交于一点,交点即为润滑脂由半流体态转变为流体态的转变点,交点处的剪切应力可表征润滑脂的结构强度。

图7所示为锂基润滑脂脂样品的流变学性能测试结果。图7(a)、(b)、(c)、(d)、(e)所示为储能模量(G′)和损耗模量 (G″)的曲线,可以看出,随着剪切变形量的增加,储能模量(G′)和损耗模量 (G″)在经历线性黏弹区后逐渐降低,在非线性黏弹区相交于一点,表明润滑脂从半流体态转变为流体态;且在交点之前储能模量(G′)始终大于损耗模量 (G″),表明润滑脂以弹性为主。图7(f)是根据储能模量和损耗模量曲线得到的相转变点的剪切应力柱状图,可以看出,随着研磨辊间距的减小,锂基润滑脂相转变点的剪切应力逐渐增大,即润滑脂的结构强度逐渐增强。这是由于随着研磨辊间距的减小,团聚的稠化剂被打开和均匀分散,增大了稠化剂的比表面积,增强了稠化剂与基础油的相互作用力,提升了润滑脂的结构强度[24]。

图7 不同辊间距研磨处理后润滑脂样品的储能模量(G′)、损耗模量(G″)和相转变点

3 结论

(1)与未研磨处理的润滑脂相比,研磨后润滑脂的稠化剂分散均匀,且随着研磨辊间距的减小,稠化剂分散均匀程度逐渐提高。

(2)与未研磨处理的润滑脂相比,研磨后润滑脂的锥入度显著降低,滴点无显著变化;随着研磨辊间距的减小,胶体安定性和结构强度逐渐升高,机械安定性降低。

(3)润滑脂的性能与稠化剂的微观结构具有显著的相关性,研磨处理可提升稠化剂的分散均匀程度,增大稠化剂和基础油相互作用的比表面积,从而增强其相互作用力。