干摩擦工况下Si3N4/PTFE配副材料摩擦磨损特性与转移膜形成分析*

2022-01-25李颂华隋阳宏夏忠贤王俊海

李颂华 隋阳宏 孙 健 夏忠贤 王俊海

(1.沈阳建筑大学机械工程学院 辽宁沈阳 110168;2.沈阳建筑大学分析与检测技术研究中心 辽宁沈阳 110168)

热等静压氮化硅(HIPSN)全陶瓷轴承具有耐磨损、耐高低温、耐腐蚀、刚度高、精度保持性好、寿命长、质量轻等传统轴承不具备的优良性能,在航空航天、国防军工、能源化工、装备制造等领域具有广泛的应用前景。尤其是要求在极端温度环境下服役的应用领域,全陶瓷轴承成为不可或缺的核心基础部件。例如,在大型超低温风洞中,设备服役温度会降低到110 K左右,传统轴承钢易出现冷脆现象,且常规的油脂润滑已经很难适用[1-2],这就要求轴承材料具有较好的自润滑性能和耐磨损能力;此外,还要求轴承在干摩擦工况下的精度保持性和长期运行的可靠性。研究表明,干摩擦工况下Si3N4的摩擦因数在0.4~0.7之间,磨损率在1×10-7mm3/(N·m)左右[3]。虽然Si3N4的摩擦学性能远高于金属轴承,但是在干摩擦工况下长期运转仍会对陶瓷轴承的精度寿命造成影响,因此降低全陶瓷轴承在干摩擦工况下的摩擦磨损是目前亟待解决的关键性问题。

聚合物及其复合材料因其具有优良的自润滑性、化学稳定性和可加工性,被广泛用作摩擦工程材料[4]。尤其是在干摩擦工况下,许多聚合物材料会形成转移膜,研究表明转移膜是由材料传递到对摩副表面上形成一层黏结涂层,改变摩擦副间的接触状态[5-7]。这种接触状态的改变通常使摩擦副由金属-聚合物滑动变成聚合物-聚合物滑动,起到减磨润滑的作用[8-9]。例如PTFE与钢摩擦时的摩擦因数较低,主要原因是其扩展的线性分子-(CF2-CF2)n-在钢表面形成低剪切强度的薄膜,起到润滑的作用[10-11]。转移膜的形成与滑动参数、环境温度、滑动接触时间等诸多因素相关。FEYZULLAHOGLU和SAFFAK[12]研究了干摩擦条件下不同工程塑料与钢的摩擦磨损行为,发现摩擦因数与转移膜生成有关,另外转速对材料磨损率影响最大,载荷产生的影响次之。解玄等人[13]通过实验证明了油润滑条件下PTFE与GCr15轴承钢之间的润滑性能明显比GCr15轴承钢自配副优越,而且改变GCr15轴承钢微织构表面面积可以形成持续稳定的润滑膜,提高PTFE与GCr15轴承钢之间的摩擦磨损性能。XIE等[14]通过Ni/PTFE复合材料与钢的摩擦磨损实验测量出转移膜在钢表面生成的厚度,发现转移膜厚度随着滑动速度的增加而增加,随着载荷的增加先增加后降低;另外伴随转移膜厚度的增加,摩擦因数减小,磨损体积增大。此外还有很多学者对PTFE复合材料与钢在不同载荷和速度下的磨损行为展开研究,以获取对此种复合材料摩擦磨损行为与机制更加合理的解释[15-17]。转移膜不仅会从聚合物转移到金属表面,BAHADUR[18]研究还发现聚合物与聚合物之间也会形成转移膜,而且总是从低内聚能密度聚合物向高内聚能密度聚合物转移。除此之外,学者还对陶瓷材料与聚合物的摩擦学行为展开研究。WANG等[19]研究干摩擦和水润滑条件下,PEEK与Si3N4陶瓷的摩擦磨损性能,实验结果表明水加速了PEEK转移膜生成的速度,从而导致PEEK在水润滑条件下发生更严重的磨损。TANG等[20]揭示了水润滑条件下不同滑动参数对CFRPEEK/Si3N4摩擦副间的摩擦磨损性能与机制的影响,结果表明摩擦副间摩擦因数和磨损率都比较低,其中Si3N4表面生成的CFRPEEK转移膜发挥了重要作用。上述研究发现,聚合物材料与不同材料组成摩擦副时,可以在对摩表面生成转移膜,从而起到减磨润滑的作用[21]。因此选用合适的聚合物材料可以为全陶瓷轴承在干摩擦工况下可靠运转提供解决方案。

PTFE是一种聚合物固体自润滑材料,具有摩擦因数低、耐低温和化学性能稳定等优点[22]。其耐低温性可以使其长时间服役在-260 ℃的超低温环境下仍不发脆,因此可以选用PTFE材质的保持架为全陶瓷轴承提供润滑。为保证轴承的运转精度和可靠性,需要PTFE能在Si3N4表面上形成高质量的转移膜,然而高质量的转移膜并不是在任何条件下都能生成的,需要考虑载荷、转速等影响[23]。本文作者研究PTFE与Si3N4之间的摩擦磨损性能,总结出载荷、转速对Si3N4/PTFE摩擦副间摩擦因数和磨损率的影响规律,通过SEM对Si3N4表面的转移膜形貌进行观察,分析转移膜形成原因。该研究为采用PTFE保持架作为润滑材料的全陶瓷轴承在干摩擦工况下的应用提供了依据。

1 试验部分

1.1 试验材料

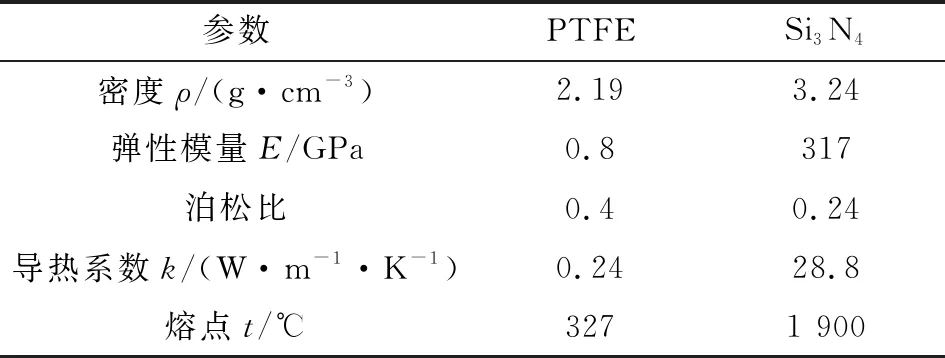

PTFE圆盘的尺寸为φ50 mm×5 mm,表面粗糙度为2~4 μm。Si3N4圆柱销的尺寸为φ5 mm×10 mm,表面粗糙度为0.04~0.05 μm。为降低Si3N4圆柱销边缘对试验结果的影响,对圆柱销边缘进行倒角处理。表1给出了PTFE和Si3N4陶瓷的物理特性。

表1 PTFE和Si3N4的物理性能

1.2 摩擦学性能测试

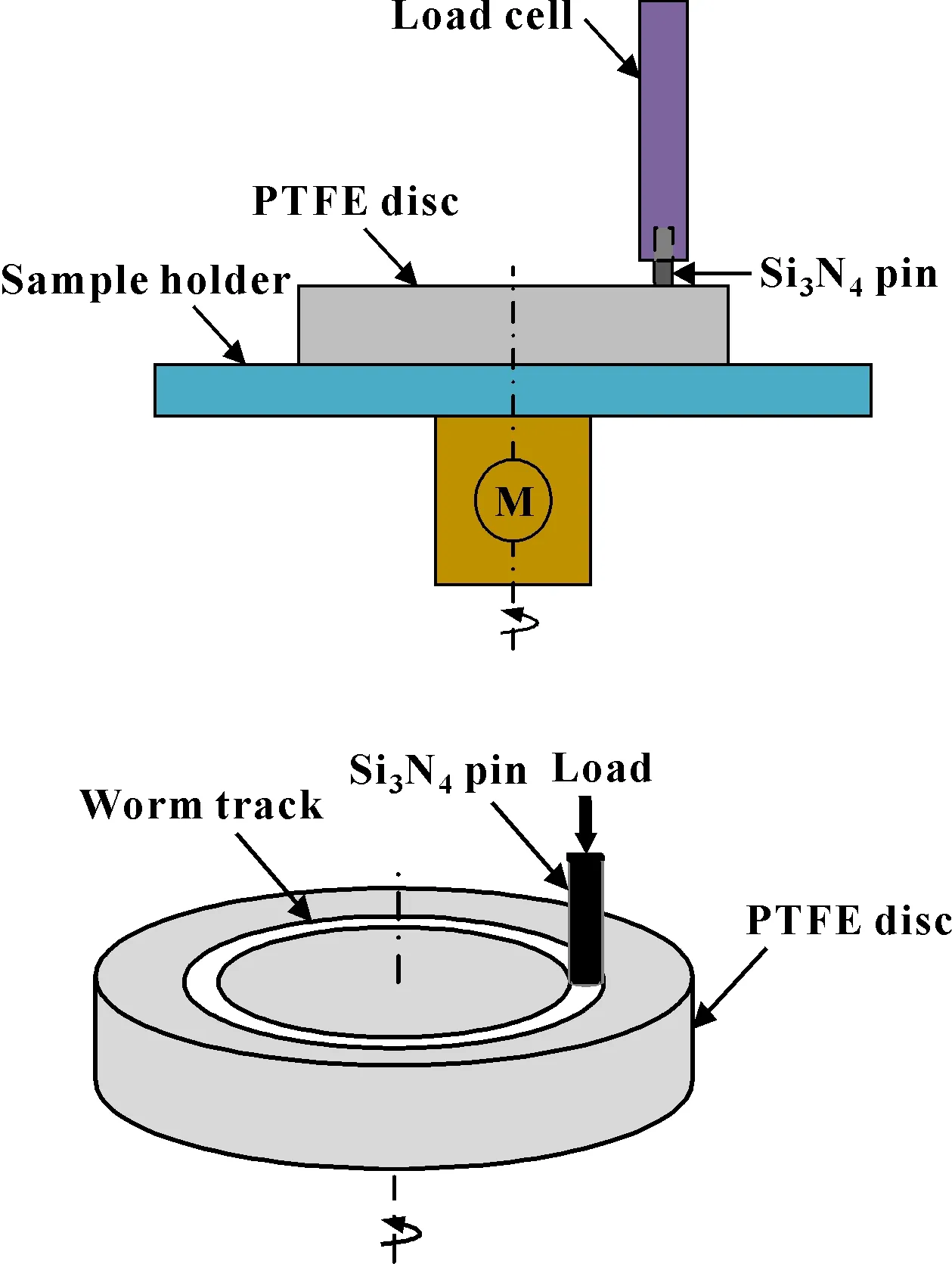

利用Rtec销/盘摩擦磨损试验机对PTFE/Si3N4进行摩擦磨损性能测试,旋转摩擦磨损试验原理如图1所示。试验在干摩擦条件下进行,载荷分别为5、10、15、20和25 N,转速分别为500、1 000、1 500、2 000和2 500 r/min,试验环境温度23 ℃左右,相对湿度50%左右。试验前用乙醇溶液对样品进行超声清洗、烘干,保证接触表面清洁。每组试验进行3次,取数据的算数平均值作为试验结果。

图1 摩擦磨损试验原理

1.3 表面转移膜分析

试验结束后,用日立S-4800扫描电镜(SEM)对Si3N4销表面转移膜形貌进行观察,分析转移膜形貌与摩擦因数和磨损率之间的关系,同时探讨PTFE转移膜形成方式。

2 结果及分析

2.1 摩擦因数分析

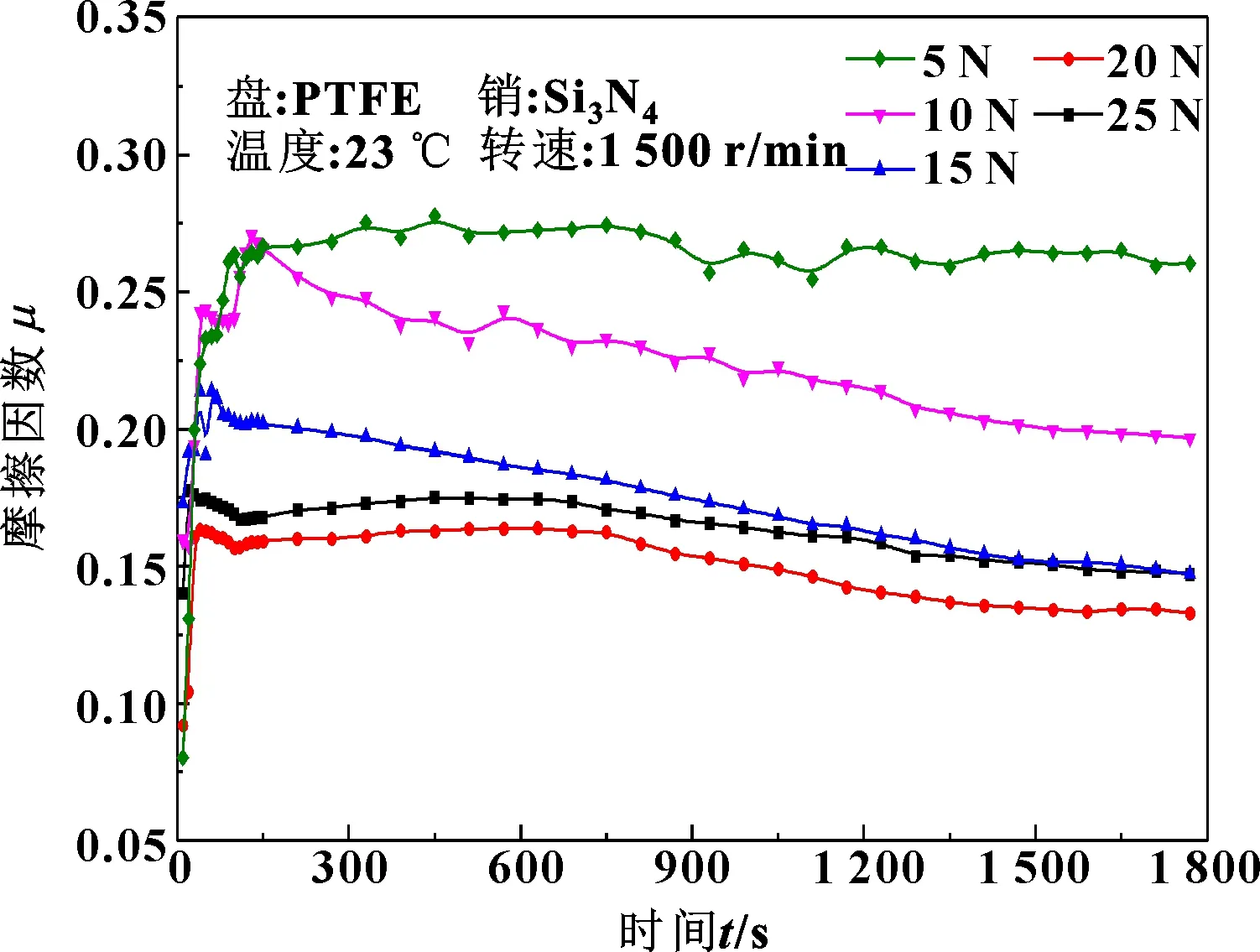

试验过程中,摩擦因数由计算机数据采集系统实时记录。在定转速为1 500 r/min时,不同载荷下摩擦副间摩擦因数随时间的变化情况如图2所示。在初始接触阶段,犁耕作用使PTFE表面的微凸体发生变形和断裂,使摩擦因数迅速上升,且有较大的波动,此阶段为磨合阶段。随着摩擦时间的增加,进入稳定摩擦阶段,此时PTFE表面微凸体被磨平,从图中可以看出,在稳定摩擦阶段摩擦因数平稳下降,这说明在摩擦的过程中摩擦副间产生能起到润滑作用的物质。值得注意的是,载荷为5 N时摩擦因数并没有明显的下降过程,此时摩擦副间的润滑作用并不明显。

图2 不同载荷条件下摩擦因数变化曲线

图3所示为固定载荷10 N,转速在500~2 500 r/min范围内变化的摩擦因数曲线。可见,摩擦因数同样经历磨合阶段和稳定摩擦阶段。在稳定摩擦阶段,转速1 000、1 500和2 000 r/min下,摩擦因数呈现下降趋势;当转速为500和2 500 r/min时,摩擦因数呈现上升趋势,说明转速过大和过小都会导致摩擦副间润滑性能变差。

图3 不同转速条件下摩擦因数变化曲线

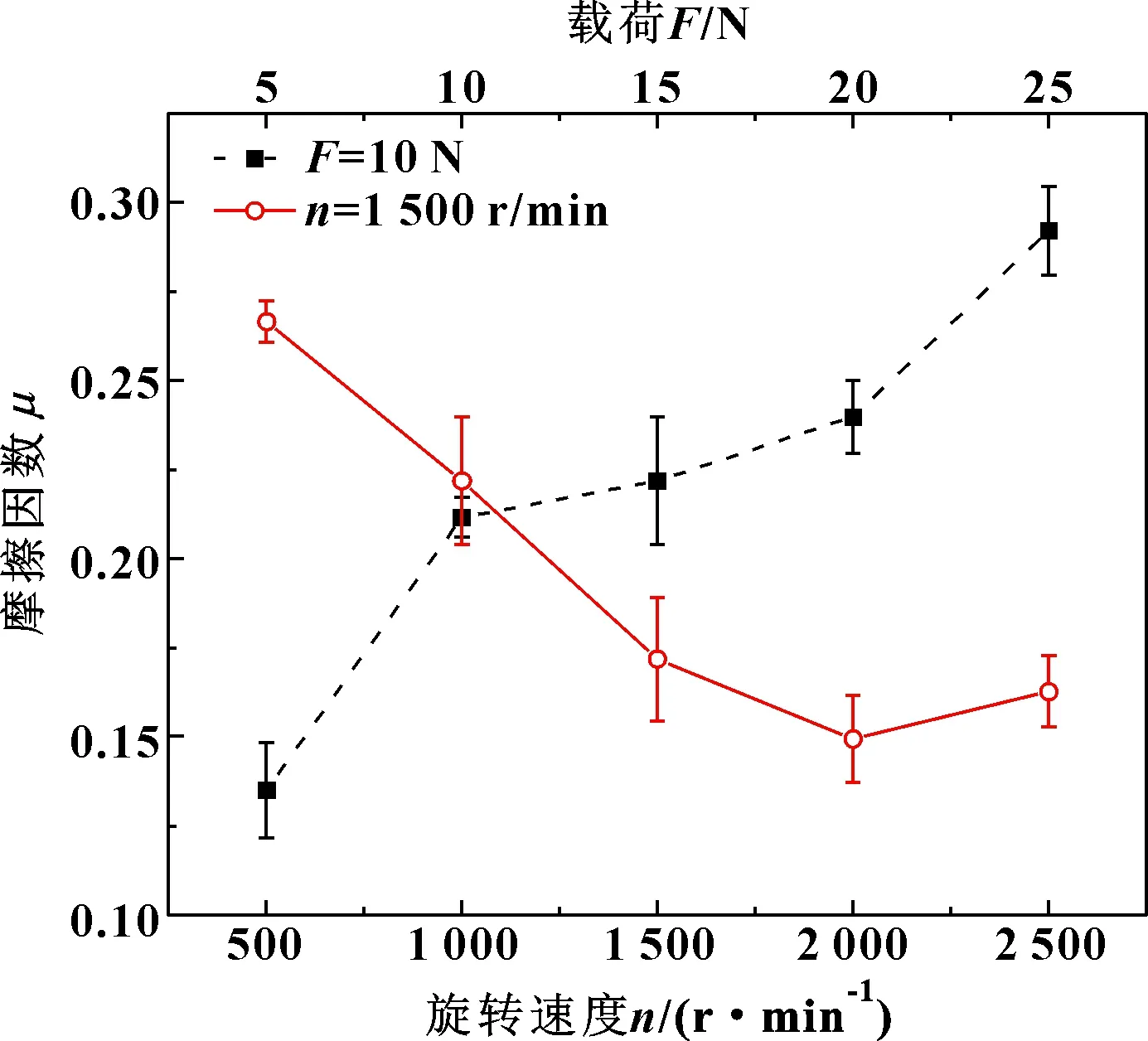

选取稳定摩擦阶段的摩擦因数计算出平均摩擦因数,如图4所示。可见,平均摩擦因数随着载荷的增加先降低后上升,这种现象与大多数的聚合物相似[24-25]。当载荷为5 N时,PTFE的平均摩擦因数为0.266;当载荷为20 N时,平均摩擦因数仅为0.149;随载荷继续增加,摩擦因数不降反增。试验范围内摩擦副间的摩擦因数随着转速的增加而增加,当转速为500 r/min时,PTFE平均摩擦因数为0.135;当转速为2 500 r/min时,平均摩擦因数为0.292。主要原因是滑动速度对摩擦热的影响较大,引起摩擦副间温度升高,改变了PTFE的黏着和变形阻力,进而导致摩擦因数上升[12]。

图4 不同转速和载荷下平均摩擦因数变化曲线

2.2 磨损率分析

由于Si3N4的硬度远大于PTFE,因此Si3N4销的磨损率很小而不进行讨论,这里只对PTFE圆盘的磨损率进行分析。磨损前后PTFE盘表面的对比如图5所示。通过超景深显微镜测量出磨损深度,利用磨损体积计算出PTFE的磨损率K。

图5 PTFE磨损前后的对比

(1)

式中:K为磨损率;R为磨损圆环外径,R=100 mm;r为磨损圆环内径,r=50 mm;h为平均磨损深度;N为施加载荷;L为相对滑动摩擦距离。

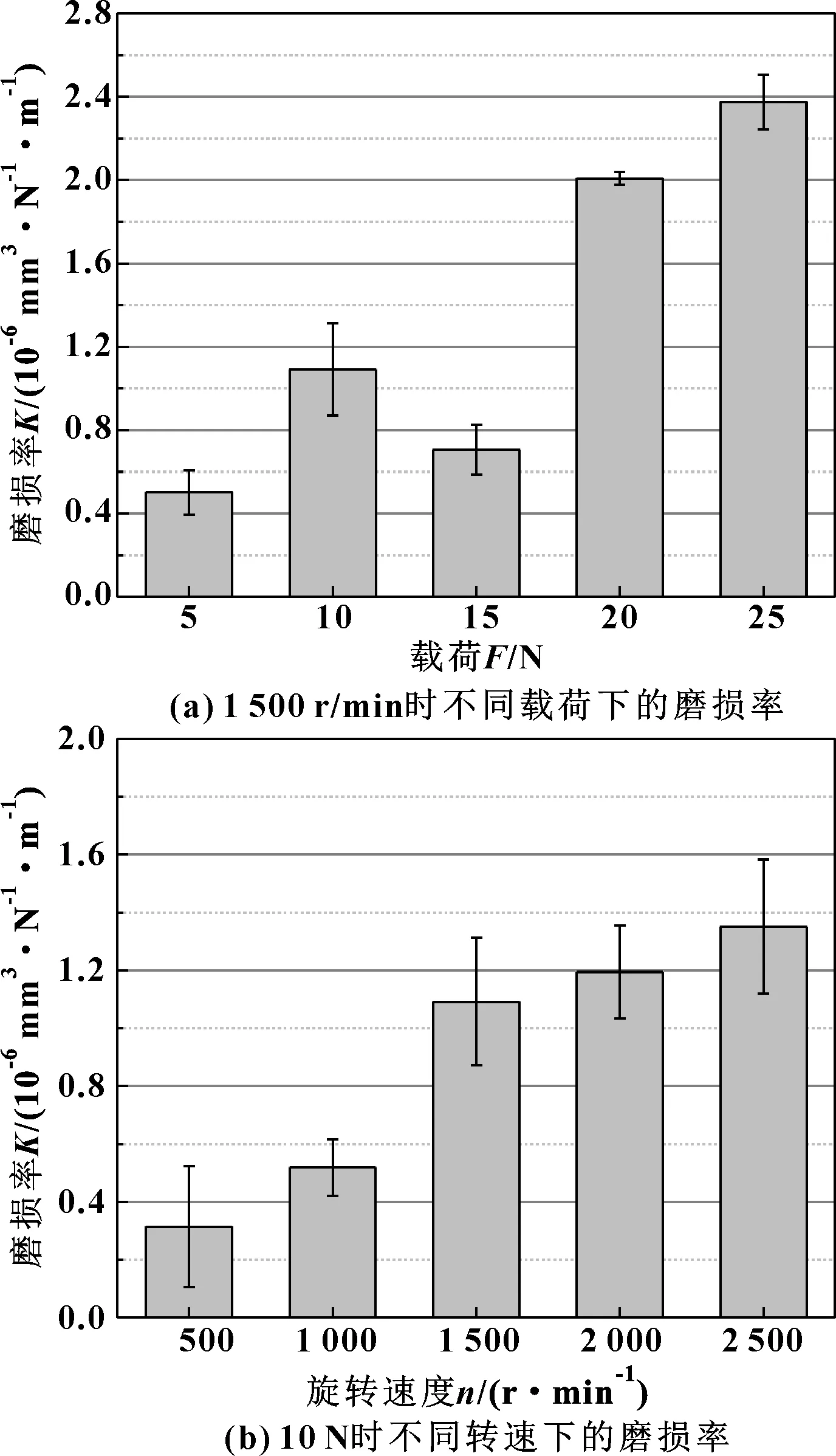

图6(a)所示为定转速1 500 r/min及不同载荷下PTFE磨损率变化情况。可以看出,磨损率随着载荷的增加先增加后降低再上升,当载荷为15 N时磨损率出现拐点为7.91×10-7mm3/(N·m),当载荷超过15 N时磨损率成倍增加。结合图4,载荷为20和25 N时的摩擦因数较小,说明低摩擦因数并不能代表低磨损率[26]。图6(b)所示为定载荷10 N及不同转速下PTFE磨损率变化情况。可以看出,PTFE磨损率随着转速的增加而增加,当转速由500 r/min增加到1 500 r/min时,磨损率增加3倍左右。

图6 不同转速和载荷下PTFE的磨损率

2.3 转移膜形貌及其形成方式分析

试验完成后,将Si3N4销放在扫描电镜下观察,可以看到Si3N4销表面存在PTFE转移膜。这是Si3N4/PTFE摩擦副在摩擦过程中摩擦因数降低的主要原因。值得注意的是,PTFE的熔点仅为327 ℃,因此摩擦过程中所产生的摩擦热对于转移膜形貌具有至关重要的影响,而不同形貌的转移膜使摩擦因数和磨损率存在差异。对于不同载荷和转速下PTFE转移膜形貌和形成方式的探讨如下。

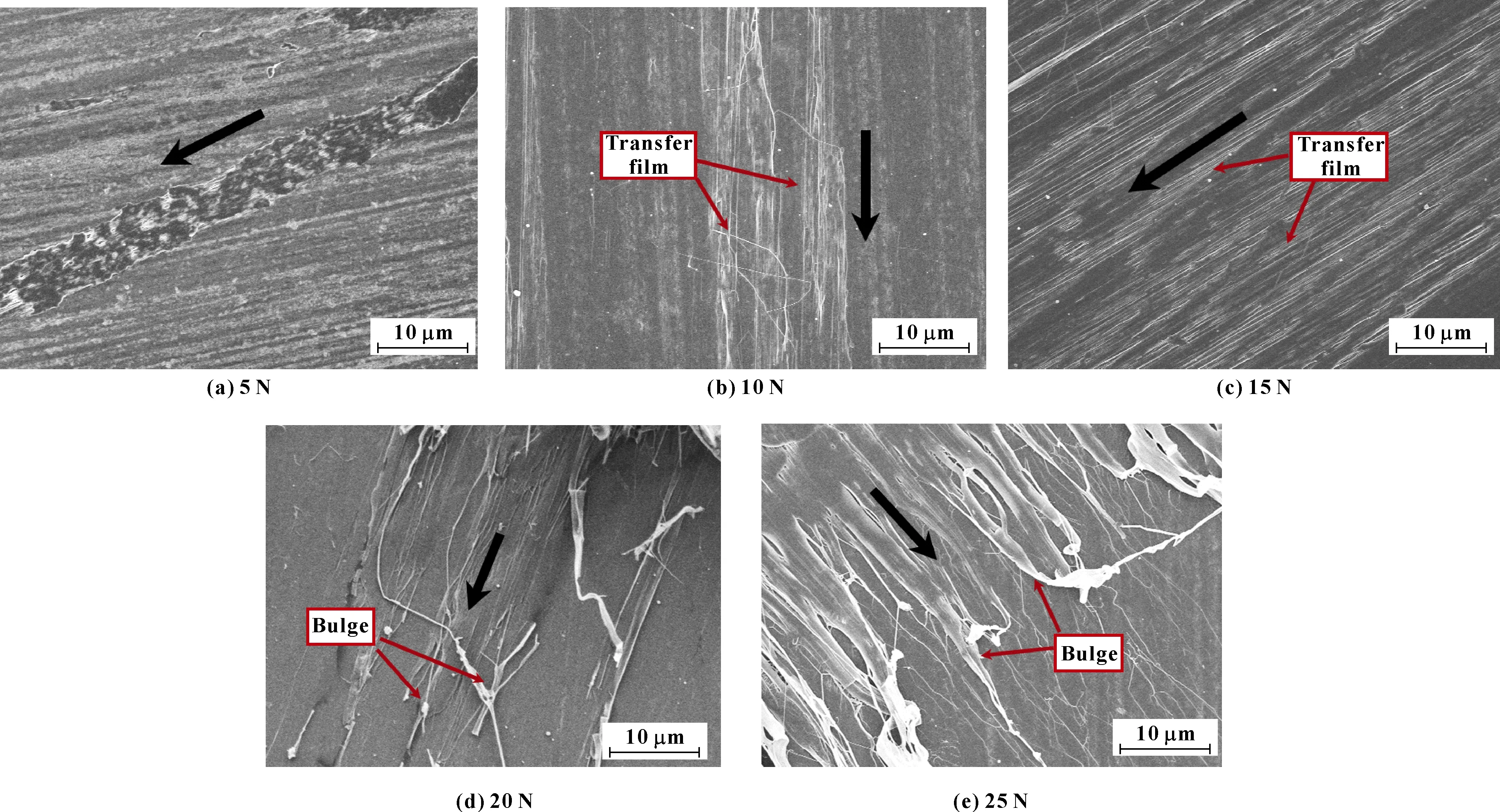

2.3.1 不同载荷下PTFE转移膜形貌与形成方式

不同载荷下转移膜形貌如图7所示。在磨损的过程中,Si3N4表面的微凸体会对PTFE表面产生犁耕作用,使得PTFE产生大量碎片,这些碎片游离在摩擦副之间。在压力的作用下游离的PTFE碎片被压入Si3N4表面的凹坑和沟槽中。当载荷为5 N时转移膜呈现带状,如图7(a)所示,此时压力较小,摩擦副间温升较低,导致PTFE的附着能力差,无法形成完整的转移膜,摩擦副间摩擦因数相对较大,此时的磨损形式主要是磨粒磨损。随着载荷的增加,引起摩擦副间摩擦热上升,PTFE发生塑性变形并在黏着磨损作用下发生“拉丝”现象,形成如图7(b)、(c)所示的丝状转移膜,这种丝状转移膜有助于增强摩擦副间的润滑性能并且降低PTFE的磨损。当载荷增加到20、25 N时,摩擦热使材料蠕变,其抗剪性能明显下降,摩擦表面塑性形变程度大幅增加,形成大量带状转移膜。但是由于黏着磨损的作用,也使原本附着在Si3N4表面的转移膜发生隆起和脱落,如图7(d)、(e)所示。此时摩擦因数低,但是磨损率却大大增加。

图7 不同载荷下Si3N4表面转移膜形貌电镜图

2.3.2 不同转速下PTFE转移膜形貌与形成方式

不同转速下Si3N4表面转移膜形貌如图8所示。在转速500 r/min时出现较大面积的平行带状转移膜,如图8(a)所示,从局部放大图中可以看到带状转移膜边缘存在明显的裂纹,这些裂纹的存在使转移膜的连续性遭到破坏,导致500 r/min时摩擦因数不断上升。随着转速的增加转移膜形貌逐渐变成细丝状,如图8(b)、(c)所示,当转速为1 000 r/min时摩擦因数和磨损率相对较低,形成的转移膜对PTFE起到减磨润滑作用。转速继续增加使PTFE分子链发生断裂,而不是取向排列,导致转移膜分布不均如图8(d)所示,最终在摩擦副间形成较大磨损粒子,使磨损率大幅度上升。尽管转速增加使产生的摩擦热增加,改善PTFE分子的流动性,有利于形成转移膜,然而由此结果可以推测,温度升高对转移膜形成的积极作用并不能弥补因滑动速度增加而加剧材料磨损的负面作用。随着转速增加到2 500 r/min,摩擦副间产生的摩擦热引起转移膜烧灼,使转移膜失去润滑作用,如图8(e)所示,此时摩擦因数和磨损率明显上升。

图8 不同转速下Si3N4表面转移膜形貌电镜图

3 结论

(1)试验范围内,PTFE/Si3N4摩擦副间的摩擦因数在0.135~0.292之间变化。摩擦因数随着载荷的增加先降低后升高,载荷为20 N时出现拐点,摩擦因数为0.149;摩擦因数随着转速的增加而增加,2个因素中转速对摩擦因数的影响较大。磨损率随着载荷的增加先升后降再升,磨损率在3.15×10-7~2.37×10-6mm3/(N·m)之间变化,载荷为15 N时磨损率出现拐点为7.91×10-7mm3/(N·m)。磨损率随着转速的增加而增加,其中载荷对磨损率的影响较大。

(2)PTFE/Si3N4摩擦副在摩擦过程中会产生转移膜,起到减磨润滑的作用,因此可将PTFE作为干摩擦工况下全陶瓷轴承的润滑材料。该转移膜随着载荷和转速的变化表面形貌也会发生相应的改变,相比之下,丝状转移膜覆盖均匀且连续,具有最佳的润滑效果。

(3)PTFE/Si3N4摩擦副间的磨损以磨粒磨损和黏着磨损为主,当载荷和转速低摩擦副间产生的摩擦热低时,以磨粒磨损为主;当载荷和转速高而产生的摩擦热高时,以黏着磨损为主。