关于蒸氨系统的改造

2022-01-24林留户申利敏

林留户,申利敏

(首钢长治钢铁有限公司焦化厂,山西 长治 046031)

1 现状概括

首钢长治钢铁有限公司(全文简称长钢)200万t焦化一期工程中,配套蒸氨工序为蒸气再沸器间接加热负压蒸氨工艺。从设计理论上来说,负压工艺可以使氨水的饱和蒸气压降低从而达到节省能源,减少蒸气用量的目的,但是在开产调试时发现不凝气冷却器生成混合铵盐堵塞冷却器,导致真空系统运行受阻,在蒸氨塔顶不能形成要求的负压环境,不能有效地降低蒸氨塔内氨水的饱和蒸气压,蒸氨结果不理想(蒸氨废水ρ(NH3-N)>150 mg/L)严重影响蒸氨工序运行。

为了解决该问题,我们将蒸氨系统中的真空及其冷却装置与蒸氨塔系统隔离,把蒸氨工艺改为蒸气间接加热正压蒸氨工艺,且分缩器后直接向脱硫系统输送氨蒸气,实现了蒸氨系统与脱硫系统的正常运行。但由于长钢在改正压工艺时,没有严格按照正压蒸氨所需要的工艺流程进行改动,导致现在蒸氨系统存在蒸气消耗量偏大,冷却后蒸氨废水温度高的问题。随着新建HPF脱硫项目工程的推进,HPF脱硫工序投产在即,脱硫系统与现蒸氨系统之间距离较远,以什么形式向脱硫系统输送氨源,这一问题就凸显出来,对于蒸氨系统的改造工作又一次摆在了长钢面前,这次改造,也使得上述两个问题的解决出现了一个契机。

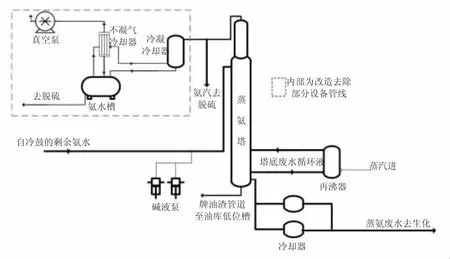

现工艺流程如图1所示。

图1 蒸氨工艺示意图

2 存在问题

1)循环氨水进塔温度70℃,低于正压蒸氨要求的90℃,进塔原料温度低导致蒸氨蒸气用量大。

2)夏季蒸氨废水温度高,增加循环水用量。同时,剩余氨水温度高,也增加了生化污水处理调节池运行压力。

3)新建脱硫系统与现在的蒸氨系统距离较远,并且输送氨气的管道在不同高度的廊架上,不能实现标高高度,自蒸氨塔顶到脱硫循环槽逐渐降低的设计要求。当管道出现“U”型布置时,由于蒸氨塔内压力有限,容易出现冷凝后氨水聚集在管道“U”型部位堵塞管道的情况,影响蒸氨氨气输送,也会造成蒸氨塔定压力升高,不利于蒸氨系统稳定运行。

4)蒸氨塔采用蒸气再沸器间接加热工艺,由于蒸氨塔底的废水在塔底和再沸器之间循环流动,在塔底形成扰动不利于废水中的焦油沉淀排出,存在蒸氨废水含焦油大的问题,运行过程中易造成废水换热器和废水输送管道堵塞。

3 整改措施

1)针对第一项和第二项问题,在剩余氨水进蒸氨塔的管线“氨水-碱液”掺混器后,增加“蒸氨废水-剩余氨水”换热器,利用高温蒸氨废水(100~108℃)给低温剩余氨水(70℃±3℃)加热,将剩余氨水的温度提高到85℃左右,以提高进塔剩余氨水的温度,提高蒸氨效果,减少蒸气消耗量。同时也降低了蒸氨废水的温度,减少蒸氨废水冷却器的负荷,稳定蒸氨废水温度。

2)针对第三项问题,参照正压蒸氨系统工艺设计,在分缩器后的氨气管道上增加两个并联的氨气冷凝冷却器,将氨气转化为氨水,并将氨水引入现有的氨水储槽中,再用氨水输送泵,将成品氨水通过新建的成品氨水管道输送至HPF脱硫工序,进入脱硫液循环槽为脱硫液补充氨源。

3)针对第四项问题,严格执行原有的塔底排油和废水管道进行吹扫制度。另外,在循环废水泵后,进再沸器之前的位置增加除油器,减少系统中的焦油量。

改造后的工艺流程如图2所示。

图2 蒸氨改造后示意图

4 结论

1)将输送氨气改为输送氨水,能够有效地稳定蒸氨塔顶的温度和压力,稳定塔内环境,减少调整塔顶温度、压力波动所消耗的蒸气量,降低岗位职工的操作,提高蒸氨质量。

2)蒸氨废水的余热得到了有效的再利用,提高进蒸氨塔的剩余氨水温度,这样就减少塔内进料板处的温度损失,减少了对塔底温度需求,最终减少蒸气用量。

3)蒸氨废水经过换热后温度降低,有效的减少了蒸氨废水冷却器的工作负荷,有利于保持冷却后的蒸氨废水温度恒定,减少循环水的用量。最后增加排渣器后蒸氨废水排渣难的问题得到有效解决,减少了废水冷却器的清理次数和废水管道的疏通吹扫次数,保证了蒸氨系统连续稳定运行。