50 t转炉炉底上涨的原因分析及控制措施

2022-01-24孔保建徐建忠夏振东刘海涛

张 龙,孔保建,徐建忠,夏振东,刘海涛 许 进

(江苏长强钢铁有限公司,江苏 泰州 214532)

长强钢铁炼钢厂(以下简称我厂)现有2座顶底复吹转炉,每年可生产150万t合格连铸坯、80 t棒材。随着生产水平的提高和溅渣护炉技术的应用,我厂转炉炉龄从10 000炉左右上升至23 000多炉,炉龄显著提高。但是,在生产过程中经常遇到炉底上涨的问题,严重时炉底上涨达650 mm,给转炉吹炼带来了诸多不利影响,尤其在冶炼前期容易发生爆发性喷溅,使得中期炉渣返干,导致氧枪烧枪,进而造成钢铁料消耗居高不下。针对这种状况,通过结合实际生产情况,有效分析了转炉炉底上涨的原因,并采取了相应控制措施。

1 炉底上涨的原因分析

1.1 炉渣碱度大,w(MgO)高

溅渣护炉工艺[1]首先将熔渣中的w(MgO)调整到饱和或过饱和状态,然后利用高压氮气吹溅炉渣至炉衬表面,通过化学烧结和机械镶嵌的方式黏结在炉衬表面,形成溅渣层,其耐蚀性较好,同时可抑制炉衬砖表面的氧化脱碳,又能减轻高温渣对炉衬砖的侵蚀冲刷,从而保护炉衬砖,降低耐火材料损耗速度,进而达到提高转炉炉龄的目的,溅渣护炉见图1。

图1 溅渣护炉示意图

目前,炼钢厂冶炼高品质优钢的比例相对较高,约占总产量的75%,转炉终渣情况如表1所示,从表中可得出终渣碱度和w(MgO)较高。当炉渣碱度过高时,熔渣中w(MgO)的饱和度降低,再加上炉渣中w(MgO)较高,在出钢后熔渣温度迅速降低,容易析出MgO晶体,与此同时,高熔点的硅酸二钙和硅酸三钙也会析出导致,炉渣黏度增加。对溅渣进行冷却后,部分炉渣附着在炉衬上,剩余部分留在炉底,与底部的镁碳砖方镁石晶体黏结,从而引起炉底上涨[2]。

表1 2020年3—5月转炉终渣成分

1.2 渣料质量不好,化渣困难

当前,炼钢厂转炉车间主要以石灰和轻烧白云石作为渣料,其成分情况如下页表2、表3所示,从表中可以看出轻烧白云石成分相对稳定,但是w(MgO)较低,烧损率较高,导致加料过多,炉渣太过黏稠,从而引起炉底上涨。同时石灰的烧损率相对较高、活性度较低且波动较大,在吹炼过程中石灰很难完全化透,尤其是在冶炼后期常会加入少许石灰进行调温,在倒炉取样时还存在10 mm左右的石灰颗粒,在溅渣护炉结束后黏结在炉底,也很容易引起炉底上涨。

表2 2020年3月轻烧白云石成分 %

表3 2020年3月石灰成分

1.3 炉型不合理

在转炉处于炉役中后期时,炉衬侵蚀较为严重,为此,在生产节奏稍缓时会安排生铁块、大面料和手头料来进行补炉操作,以维护炉况,但时常出现投补过勤的情况。尤其是在采用生铁块补炉时,由于我厂使用加废钢的加料斗,下料的角度和时机难以掌控,生铁块不能均匀平铺在大面且常出现大块黏结的现象,导致炉膛变小,炉型发生变化。随着炉内熔池液面的上涨,枪位也越吹越高,使得氧气射流冲击深度和熔池搅拌强度不够,炉底废钢难以熔化,进而引起炉底上涨。

1.4 终点w(C)控制过高

为进一步提高钢水质量,防止钢水过氧化,炼钢厂严格要求转炉终点w(C)大于0.08%。在冶炼过程中,工作人员为防止w(C)不合格,往往将终点w(C)控制在0.12%以上,有时甚至会超过0.20%,导致化渣不透,倒炉炉渣太过黏稠。在溅渣护炉时,炉渣会迅速凝结成块,同时由于氮气对炉渣的冲击力不够,很难将炉渣吹溅至炉衬表面,冷却后堆积黏结在炉底,引起炉底上涨。

1.5 废钢块度过大及氧枪喷头夹角不合理

炼钢厂在使用自循环的废钢时,考虑到切割成本和加工难度,一般选择的块度都较大,常使用的是大断面的连铸废坯。这些废钢进入转炉后直接下沉黏结在炉底,再加上氧枪采用的是四孔喷头,其夹角为11.8°,导致氧气射流对炉底的冲击强度不够,直至吹炼结束也难以熔化,在出钢过程中能明显看到炉底黏有废钢,循环往复,导致炉底上涨。

2 炉底上涨的控制措施

2.1 降低总装入量,调整废钢块度

为保证转炉熔池内液面高度不上涨,使用定容装入法,适当降低铁水和废钢的装入量,且废钢按上限配,确保氧枪枪位稳定,氧气射流具有足够的冲击深度及搅拌强度,可带动底部金属液参与循环反应,减少熔池底部停滞区。此外,要进一步切割自循环的废坯,保证入炉的单个废坯质量不超过200 kg,促使熔池底部废钢的熔化,进而确保炉底不上涨。

2.2 调整炉渣成分,优化终点控制

调整炉渣结构,降低炉渣碱度和w(MgO),尽量采取全留渣操作,充分利用炉渣去磷的能力,适当减少石灰和轻烧白云石的使用量,控制炉渣碱度在3.2~3.6左右,w(MgO)控制在8%~10%之间。提高工作者操作水平,在冶炼过程中避免中期炉渣返干,努力做到全程化渣。同时,优化终点控制,在确保终点w(P)合格的前提下,尽量将终点w(C)控制在0.08%~0.12%,防止终渣黏稠,造成溅渣困难,黏结炉底。

2.3 加强管理,保持炉型稳定

加强贯彻落实车间测量炉内熔池液面深度和转炉炉底高度的要求,做到每班测量并如实汇报,炉底测量的现场情况如图2所示。操作人员可根据炉衬侵蚀程度和炉底上涨的情况,及时调整氧枪枪位或调节氧气压力。合理投补,在采用生铁块补炉时增加一个副指挥,以便在主指挥调整转炉角度的同时,可以配合指挥行车来调整加料斗的角度,使得生铁块均匀平铺在大面上,提高生铁块补炉效果,保持炉况稳定合理。

图2 炉底测量图

2.4 合理安排冶炼低碳钢种

由于我厂冶炼钢种较多,当炉底上涨程度较高时,车间可以合理安排冶炼低碳钢,如10号钢和09CrCuSb,在终点控制时保证倒炉钢水温度在620~640℃,炉子摇正后停留1~2 min,让过氧的钢水侵蚀炉底。同时,在转炉出钢时要注意观察熔池部位的侵蚀情况,适时调整,防止熔池和炉衬的过多侵蚀。

2.5 兑铁水化炉底

对于炉底上涨比较严重、无法控制的情况,果断采取侵蚀力度较大的兑铁吹炉底方式进行处理。具体操作为:首先向炉内兑入0.8~1 t铁水,同时风机采用高速,氧压调整为0.7~0.8 MPa,开吹枪位控制在下极限以保证铁水充分氧化,待炉内温度升高后,适当提高枪位200~300 mm,通过氧化性极强的炉渣洗刷炉底,使得炉底下降及转炉熔池部位形状趋于正常,同时控制供氧时间在3 min以内,防止时间过长造成炉渣对炉衬的严重侵蚀,影响炉况。

3 实施效果

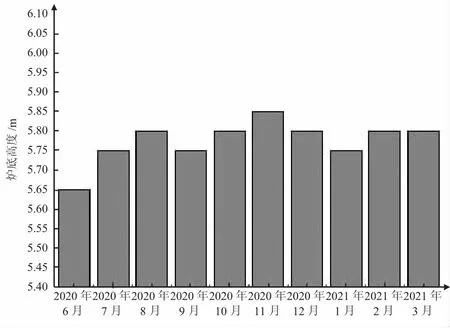

自2020年6月开始对2号转炉实施炉底上涨的控制至今,未出现炉底失控现象,炉底高度变化具体如图3所示。同时,枪龄、喷溅及钢铁料消耗经济技术指标都有显著提高,具体见表4。

图3 2020年6月至2021年3月炉底高度图

表4 经济技术指标效果对比

4 结论

长强钢铁炼钢厂通过降低装入量、调整炉渣成分、优化终点控制、合理安排低碳钢种的冶炼以及兑铁水刷炉底等各项措施,成功实现了对转炉炉底上涨的有效控制,成功将炉底高度控制在5.7~5.8 m,稳定了整个吹炼过程,提高了钢水质量。