冷轧带钢轧后表面残留分析与改进

2022-01-24张亚琦徐宏涛

张 雷,韩 菲,张亚琦,徐 洁,徐宏涛

(山西太钢不锈钢股份有限公司,山西 太原 030003)

近几年,随着市场竞争的日趋激烈,用户对产品的表面质量提出了更高的要求,冷轧带钢的表面清洁度受到越来越多的重视。硅钢主要生产工艺流程:酸洗—轧制—碱洗—退火—涂层—分切,1 450 mm酸洗—冷连轧机组自投产以来,轧后表面的残留物一直较高,给后工序的碱洗及退火涂层造成了较大压力。由于表面残留清洗不彻底,在涂层退火后出现了表面花斑、黑斑等表面质量问题,制约了产品的正常交货,造成了较大的经济损失。

轧后表面残留主要包括两个指标,即残油量和残铁量。轧后表面清洁度主要以残油量、残铁量和Scotch胶带的表面反射率来衡量[1]。太钢酸连轧机组轧后表面反射率投产时只有55%~60%,轧后表面残铁达到80 mg/m2,残油高于200 mg/m2,相较于国内同行业轧后表面70%~75%的反射率有较大差距。因此,降低轧后表面残留成为提高产品表面质量的一个关键。

1 稳定酸洗后带钢表面质量

欠酸洗/过酸洗都会造成带钢表面粗糙度过大,在进入轧制区变形时,由于轧辊与钢板之间的相对摩擦,过酸洗后表面粗糙度升高,造成轧制中产生大量的纳米级铁粉微粒[2],混入乳化液,轧后残留到钢板上,造成钢板表面残铁较高,影响表面清洁度。欠酸洗后带钢表面残留氧化铁皮,在进入轧机辊缝时氧化铁皮和夹杂会在轧制力作用下发生破碎和剥离,从而进入乳化液,造成轧后钢板表面残留升高。

结合1 450 mm酸洗-冷连轧机组生产,针对不同速度下,选取了三种典型钢种,对酸洗后带钢表面粗糙度进行测量。根据试验结果及表面观察,通过调整酸洗速度、添加促进剂、缓蚀剂等方式制定了不同钢种最佳酸洗工艺,有效减少了轧制过程中铁粉的产生,酸洗后带钢表面如图1。

图1 不同速度酸洗后带钢表面

2 轧辊使用的优化调整

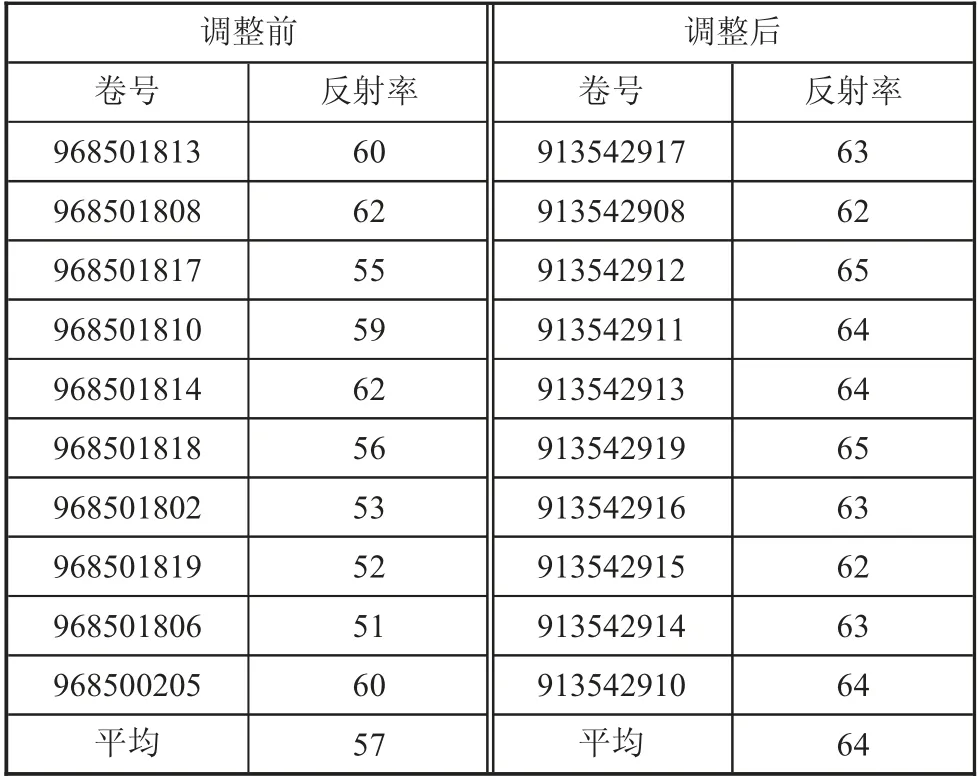

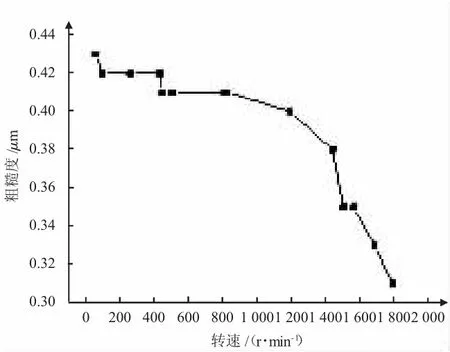

冷轧带钢轧后的表面粗糙度主要取决于轧辊粗糙度,尤其是末道次轧辊粗糙度。轧制过程中,轧辊辊面与带钢发生相对摩擦,将辊面粗糙度复制至带钢[3],同时,乳化液中的残留铁粉会残留至表面。为防止轧制中粗糙度过小发生打滑,过大粗糙度带来的表面残留高,对S4/S5机架进行了不同粗糙度的轧制试验。通过试验表明,轧后钢板粗糙度在0.34~0.42μm之间最为稳定。随着轧制吨位的提升,钢板表面粗糙度先下降再处于稳定阶段,最后到达一定吨位后,钢板表面粗糙度急剧下降,轧机打滑,如下页图2所示。结合试验结果,确定S1至S5机架的工作辊粗糙度调整为0.8μm,S3调整为0.6μm,S4、S5调整为0.4μm,并根据图2试验结果将S4、S5机架工作辊轧制吨位限定在最大(1 500 t),以保证轧后钢板的粗糙度相对稳定。调整前后钢板表面反射率对比如下页表1。

表1 粗糙度调整前后钢板表面反射率 %

图2 轧辊粗糙度衰减曲线

3 乳化液系统的改造

1 450 mm酸连轧机组的乳化液系统由2个净油箱,2个回流箱,两组平床过滤装置以及两组反冲洗过滤器组成,可组成S1及S2两种模式。乳化液通过喷射泵经反冲洗过滤装置后由净油箱喷射至轧机内轧制钢板,回流的乳化液通过轧机下方乳液收集装置回流至回流箱,回流箱内的乳液通过回流泵将乳化液泵至平床过滤器,经过过滤的乳化液回流至净油箱。为去除乳化液中的铁粉,S1引入一套磁棒式永磁过滤器,S2过滤系统配备了HIGAMS电磁过滤装置。1 450 mm酸连轧机组在生产中,使用S2乳化液模式,即S1-S4使用200 m3箱体里的乳化液,S5单独使用另一80 m3箱体内乳液,且为提升表面清洁度,减少残留,S1箱体乳化液浓度控制在2%~3%,S2箱体使用浓度为1.5%~2.0%的低浓度乳化液。

为进一步提升S2箱体内乳液的洁净程度,实现末机架带钢冲洗效果,酸连轧机组通过改造将S1箱体与S2箱体连接。在生产中通过不断向S2补充新乳液,然后将多余乳液泵吸至S1箱体,实现S2箱体内的乳化液不断稀释,降低乳化液中铁粉含量的目的,从而实现S5末机架在轧制过程中的冲洗效果,降低表面残留。通过设备改造,实现了S1系统乳化液铁粉含量(质量分数)从(550~700)×10-6下降至(350~400)×10-6,S2系统从(350~400)×10-6下降至(180~220)×10-6,改善前后乳化液中铁粉含量对比如图3。

图3 乳化液系统改造前后铁粉含量对比

4 连轧机出口空气吹扫

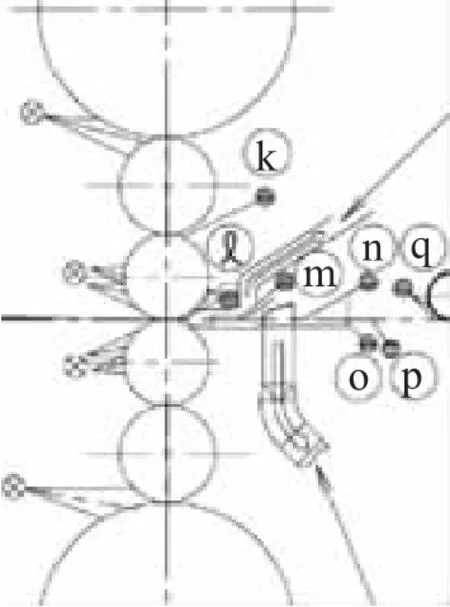

连轧机出口布置的空气吹扫装置包括防缠板密封吹扫(l)、工作辊吹扫(k)、带钢上下表面的吹扫(m、n、o、p)三部分。通过调节压力、角度及喷嘴布置,防缠板密封吹扫、工作辊吹扫效果增强[4],对出口带钢表面的吹扫进行了喷嘴角度的调整吹扫分布如图4。

图4 轧机出口空气吹扫布置

空气吹扫调整后,在出口压辊观察不到乳化液带出及喷溅情况,且表面没有明显的乳液斑点,对改善后不同钢种的钢板反射率及残留各进行了10卷测定,取平均值后结果如表2。

表2 改善后的板面残留及反射率

乳化液吹扫改进后,乳化液喷溅现象消失,表面残留减少,表面反射率提升了4%~5%。

5 结论

通过酸洗工艺、轧辊工艺优化、乳化液系统及吹扫系统的改造实践,取得了良好的效果,轧后板面反射率从改善前的57%提升至改善后的67.9%,板面清洁度明显提升,有效缓解了后工序碱液清洗压力,降低了碱液消耗,同时使硅钢产品竞争力得到提升。